机械手最优夹持角度动态联合自动化控制方法

唐 琴

(桂林电子科技大学,广西 桂林 536000)

1 引言

在当代工业发展中,机械手作为一种必不可少的自动化设备,能够模仿人手以及手臂的一些动作。其中最重要的功能就是抓取,可通过编程来实现不同类型的预期工作,在构造与性能方面兼顾人和机械的各自优势。机械手利用手指来夹持目标物体,其指端形式多种多样,最常见的为V型指结构。由于指型与目标表面接触状况较为复杂,再加上目标自由度不断变换,机械手夹持角度通常很难控制。因此需讨论新途径来解决这一问题。

文献[1]设计了基于DSP(Digital Signal Processing)的机械手控制方法。利用DSP与OV摄像头构成嵌入式图像采集装置,在获取图像的同时对其做二值化处理;利用开运算与图像标记方法获得目标位置信息,并变换为驱动电机脉冲信号与角度信号,确定最优夹持角度。实验表明,该方法图像识别与控制性能较好,可满足机械手工作要求。文献[2]分析了机械手在夹持目标过程中手指的运动学特征,获得手指运行路径,计算手指在接触目标后运动趋势,即夹持角度,通过D-H变换矩阵描述相邻连杆之间位姿关系,确定最终手指夹持坐标表示。实验验证了此运动模型的准确性。

以上两种传统方法虽然可以控制机械手夹持角度,但是在夹持形状较为复杂的目标时,角度控制不够精准,会出现夹持失败现象。为改善这一缺陷,在多目机器视觉基础上,研究最优夹持角度动态联合自动化控制。机器视觉被称作现代工业的“机器眼睛”,一定程度上提高生产效率和产品质量,是实现设备自动化控制的有效途径。相机将拍摄的图像传给控制系统,并通过图像处理软件对其处理,获取目标尺寸、形状等信息[3];结合这些数据,确定夹持区域,计算最佳夹持角度,实现对机械手的联合自动化控制。

2 基于多目机器视觉的夹持目标信息获取

2.1 摄像机透视投影模型建立

在机械手领域中,视觉测量和控制占据核心地位,主要作用为测量目标的形状与尺寸,并对机械手末端进行控制。因此机器视觉系统是一个能获取对相关目标的某种认识且及时给出对应决策的系统[4],通过以下步骤实现:利用相机采集一定数量目标图像;对图像做预处理、分析与测量;对测量结果给出定性分析和定量解释。

系统将计算机当作核心,对传感器、图像采集系统与图像处理模块进行控制,如图1所示。

图1 机器视觉系统基本结构Fig.1 Basic Structure of Machine Vision System

成像模型通过成像变换表示,它是相机利用透镜将三维场景投影在二维平面中构成的,其描述形式多种多样,本文使用线性模型对其分析。

针对空间中某点P,在线性模型中,成像位置可通过针孔成像模型近似表示,所以线性模型又可称作针孔成像模型[5]。P的投影点就是光心和此点连线与图像平面的交点。此种成像模型也被称作透视投影,具有如下关系:

式中:(X,Y)—P点图像坐标;(x,y,z)—点P在摄像机下的坐标;f—焦距,是xy平面和图像平面之间距离。

2.2 相机标定

相机标定就是确定图像像素与场景点两个位置的关系,在摄像机透视投影模型前提下,结合已有特征点图像坐标和世界坐标获取相机模型的内部与外部参数,主要有下述几种:

透视变换:

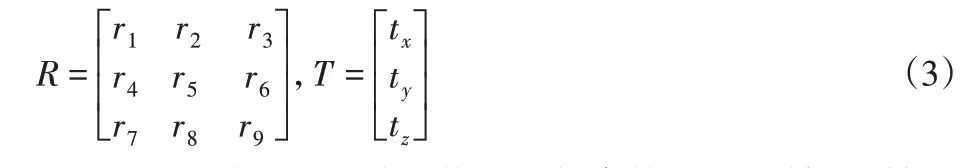

外部参数:

式中:ax、ay、u0、v0与γ属于线性模型内部参数,是在u轴和v轴上存在的尺度因子,通常情况下γ=0。R和A分别为旋转与平移矩阵[6],属于外部参数。

在确定模型内外部参数后,利用张氏标定法实现相机标定。该方法仅需获取标定板从不同方向的多张图像,既省去传统方法复杂的操作步骤,又能提高标定精度。此外还有便于携带、不需要事先获取运动参数的优势。

假设三维空间内任一点M(X,Y,Z),它的次坐标[7]表示为=[X,Y,Z]T,其在图像上的映射点是(u,v),其次坐标描述为=[u,v,l]T,则针对线性相机模型有:

式中:s—比例系数;[R,t]—外部参数;t—平移矢量,P=A[R,t]—3×4不可逆矩阵。若世界坐标系和相机坐标系相互重合,模板平面在世界坐标系Z=0平面内,利用ri代表旋转矩阵R的列矢量,通过上述公式实现相机标定,同时也为相机内部参数提供了两个重要的约束条件。

因为在透视成像过程中丢失深度信息[8],通常不能直接从目标点获取物体三维坐标。而机器视觉传感器感知单元弥补了这项不足,利用光编码技术生成目标场景深度图像,每个像素Id(u,v)保留了每一点的深度信息,通过标定,将目标图像和深度图像各像素互相对应。

2.3 数据滤波

为消除目标信息中噪声干扰,对其进行数据滤波。传统的加权滑动均值滤波若对滑动窗口大小控制不精准,会出现数据丢失现象。此外,该方法事先设置好固定的数值,无法适应控制系统的不同状态。

基于此,这里提出基于均值自适应滑动滤波算法。该方法中,不同滑动滤波窗口中与数据相对的权重系数w利用以下公式获取:

式中:Mm—全部数据点算术平均值;Tm—滤波窗口中数值和此均值差的平方均值,表达式如下:

式中:Nm—滤波窗口大小,即采样信息数量。从公式中可以看出若g(t)和Mm差的平方高于阈值Tm,此时权值通过获取;若小于阈值Tm,则权值由获得。

假设该采样值和滤波窗口内全部采样点均值相差较多,则与采样值相对的权值较小。此方法的自适应调节体现在Tm的取值随滤波窗口的变化而变化的。则最终滤波表达式如下:

式中:wi—第i时间点与采样值相对的权重,通过上述公式实现夹持目标图像信息滤波,提高目标数据准确性,为夹持控制奠定基础。

3 最优夹持角度动态联合自动化控制

3.1 夹持空间区域确定

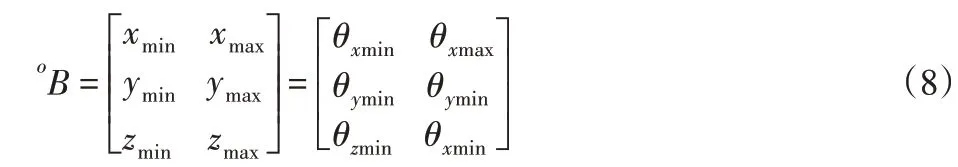

根据目标位置等信息,确定夹持空间区域,利用4×4的齐次变换矩阵代表坐标系{b} 和{a} 之间相对位姿,将{e} 当作末端执行器坐标,{o} 表示物体坐标系,每一个夹持姿态利用代表,它由旋转矩阵与平移矢量组成,将变换为欧拉角的形式,则可用变量ρ[tx,ty,tz,θx,θy,θz]T表示一个抓取姿势,其中,[tx,ty,tz]为执行器坐标原点在目标坐标系下的位置,[θx,θy,θz]则为执行器对于目标坐标系的翻滚、俯仰以及偏转角度。

综上所述,[0,0,0,0,0,0]T表示{e} 和{o} 完全重合,当夹持目标以Z轴当作对称轴时,将{e} 围绕{o} 旋转不会影响夹持,所以∀θz∈[-π,π],[0,0,0,0,0,θz]T表示的空间姿态都是能够实现机械手夹持的。由此可推理出连续可夹持区域:

oB定义了执行器坐标系在目标坐标系各轴方向中允许的平移与旋转范围,该区域即为夹持目标空间区域。

3.2 最优夹持角度计算

在确定夹持的目标区域后,利用高斯混合模型对机械手最优夹持角度建模,获取一系列可达角度。将机械臂基坐标系作为参考坐标系,分两个步骤获取所有可达角度数据。

以机械手臂坐标系原点当作中心,臂长为半径,在3R空间中构建一个机械手夹持角度的保守估计。将目标沿着X、Y、Z轴以设置的步长δx、δy、δz分割成三维栅格,任意一栅格质心都表示为ci=[xi,yi,zi]T。在每个栅格内进行随机采样,并对机械手夹持位姿求其运动学逆解,若求解成功,则表示该角度可实现目标夹持,需要对其保存。重复上述程序直到对每个栅格都收集完成,组成可达位姿集合S={pi} 。对于某些栅格,若夹持角度没有完全与目标符合,且与目标发生碰撞,这时可能不存在可达角度。若逆解计算失败次数高于设定阈值,则需放弃此栅格。下述通过高斯混合模型对集合S中不同元素进行建模。

(一)高斯模型就是由m、wk、μk、∑k参数构成的,从{pi} 中估计上述参数;(二)假设m是某定值,对{pi} 中所有元素进行聚类,结合聚类结果对以上参数进行初始化;(三)计算第k个高斯模型对pi的贡献程度。

以上没有分析m的选值,针对高斯模型而言,模型数量对模型性能影响较大。一般情况下,数量越多,对夹持角度逼近越精确。

3.3 动态联合自动化控制实现

在完成最优夹持角度分析后,需要设置末端控制器。机械手夹持机构属于一个单输入、多输出的强耦合一体化系统,若要对其夹持角度实现精准控制,必须利用多闭环控制方法,使其准确按照上述得出的最佳角度进行夹持。控制系统结构分为上位机和下位机,如图2所示。

图2 控制系统结构图Fig.2 Structure Diagram of Control System

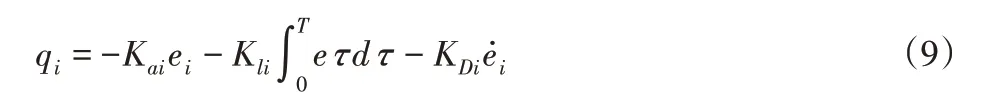

针对末端控制器而言-气动磁力控制器,为提高响应速度,加入比例环节,为去除系统误差,增添积分环节,为增加系统阻尼,增加微分环节。因此构成PID前馈的控制方式,获取机械手夹持运动角度控制模型为:

式中:Kai、Kli、KDi—表示比例、积分与微分增益;e—角度误差。

结合夹持机构各项物理参数,通过上述构建运动控制模型,对机械手手指旋转角度、螺母位移,利用PID控制策略与作用力实现动态联合自动化控制。

4 实验结果与分析

为验证基于多目机器视觉的机械手夹持角度控制方法的优越性,进行仿真实验。机械手模型,如图3所示。

图3 机械手模型示意图Fig.3 Schematic Diagram of the Manipulator Model

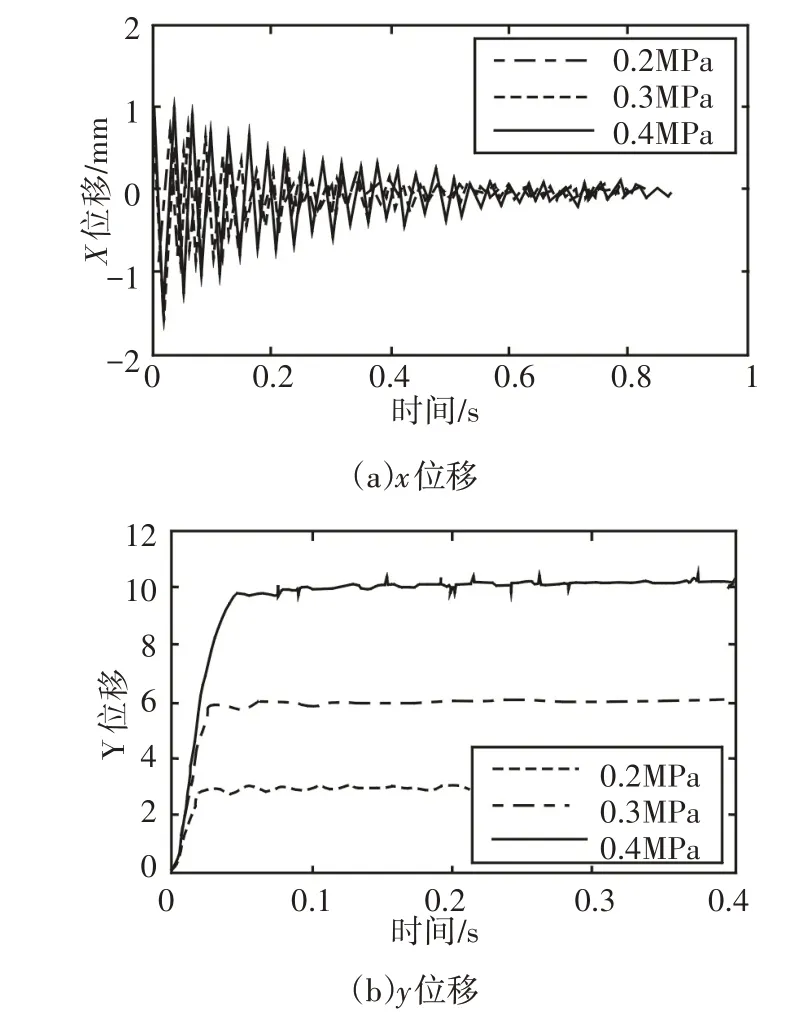

在实验过程中,constant、constant1、constant2三个常值信号源提供的响应期望值分别为3、0、0。在已知常值信号条件下,将阶跃信号作为输入,对阶跃响应进行测试,获得阶跃信号下的时域特征,如图4所示。

图4 阶跃信号下的时域特征Fig.4 Time Domain Features Under Step Signal

由图4可以看出,随着压强的增加,机械手轴向加持角度随着压强的增加而增加。机械手轴向加持角度达到平衡位置后产生振动。在阶跃激励信号下加持角度波动较小,稳定性好。

在阶跃信号影响下,机械手加持角度可以在短时间内由原始位置快速调整到末端控制器要求的角度3°。这说明,本文使用的PID控制方法控制效率高,可以将指令快速传输到执行端。

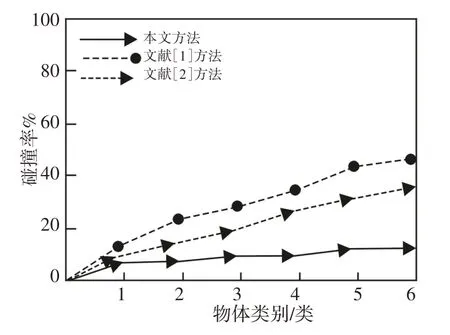

此外,为测试三种方法夹持准确率情况,对六个形状复杂程度不一的物体分别进行多次夹持实验,观察不同方法对物体产生的碰撞情况,如图5所示。

图5 不同方法夹持碰撞率Fig.5 Clamping Collision Rates by Different Methods

从图5可以看出,随着物体复杂程度增加,所提文献[1-2]方法夹持碰撞率迅速上升,而本文方法无论对于哪种复杂度的目标,都能保持较高的夹持成功率。这是因为多目机器视觉可以准确获取目标信息,有助于机械手确定精准的夹持范围,避免与物体发生碰撞与冲击。

5 结论

利用多目机器视觉方法采集夹持物体信息,并结合PID控制策略,实现对机械手最优夹持角度动态联合自动化控制。实验证明,该方法提高响应速度,在面对形状复杂的物体时,依然保持较高夹持精准度。但是不受外力影响的机械系统是不存在的,所以在后续研究中,对机械手夹持角度仍然需要结合实际作业情况对控制系统等方面进行优化,减少外界因素影响,进一步提高控制效率。