燃料电池发动机热管理系统控制优化

范红梅,李强伟,朱刚贤

(苏州大学工程训练中心,江苏 苏州 215000)

1 引言

质子交换膜燃料电池(PEMFC)的输出性能受到了许多因素的影响,其中温度的变化会严重影响电堆内部的气体传输、水平衡和电化学反应活性。不适当的温度调节会影响燃料电池的耐用性,所以PEMFC 的有效运行在很大程度上取决于有效、可靠的冷却系统。温度的不均匀性会导致不同位置的电化学反应速率不同,从而导致膜电极上形成热点造成膜穿孔,降低了PEM燃料电池的使用寿命。在燃料电池中,消耗掉的氧气和离开电池的潮湿空气能带走的热量有限,因此,对质子交换膜燃料电池的热管理系统进行研究有着重要的意义。

冷却剂的流动方向设计成垂直于氢和氧的流动方向,并且用波纹通道来代替方便的直通道,强化通道中的对流效应,从而改善反应气体分布和液态水去除[1]。文献[2]应用具有气体扩散层各向异性的三维非等温数值模型,发现当肋宽度等于通道宽度时,通道和肋宽度越窄,性能越好。文献[3]研究发现在较高的电流和较低的工作温度下,温度变化的影响最大。文献[4]对燃料电池汽车的不同冷却方法进行了比较,结果表明使用铝冷凝散热器,从液体冷却到蒸发冷却,散热器面积可以减少27%。文献[5]设计了一种自适应反馈控制器,控制电堆的温度。文献[6]在Matlab/Simulink平台上建立了冷却系统的模型,用扩展卡尔曼滤波滑模控制器调节温度。文献[7]建立了水冷燃料电池堆的动力学模型并结合PI的状态空间模型来控制水冷电堆的温度。文献[8]通过将泵电压设置为恒定值并为风扇添加PI控制器,可以观察到与设置点的偏差较大。文献[9]建立了由非线性前馈和LQR状态反馈组成电堆暖机控制策略,仿真结果表明,控制系统性能良好。文献[10]通过监控水泵的流量和风扇速度可以保持电堆内部热平衡,使电池堆高效稳定工作。

目前,对于冷却系统的研究,主要集中到冷却流道优化设计、冷却板强化传热以及温度的精确控制策略等方面。当燃料电池处于非稳态工况或出现急剧波动时,对冷却系统的动态特性研究较少。为了开发合适的控制算法,需要对瞬态传热问题进行精确建模,尤其是对风扇和水泵进行协调控制。通过建立电堆的热管理系统Amesim仿真模型,设计基于前馈和反馈的控制策略,动态控制系统以去除多余的热量并保持期望的电堆温度。

2 PEMFC热管理系统

2.1 电堆热特性

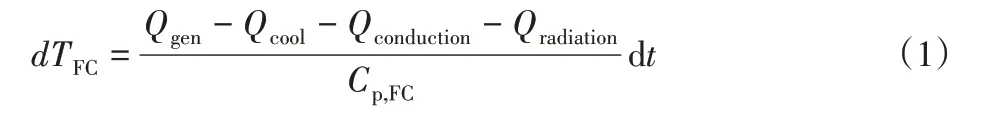

燃料电池产生的热量由冷却系统移除以及电堆表面对流换热,电堆的温度[11]:

式中:Qgen—产热量;Qcool—冷却水带走的热量;Qconduction—热传导散热量;Qradiation—热辐射散热量。

电堆产热量[12]:

式中:Ncell—单片数;IFC—电流;VFC—总电压。

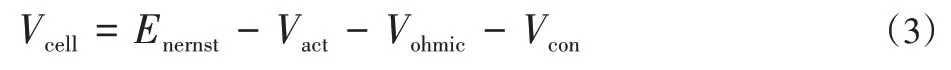

燃料电池输出电压:

活化极化电压为:

欧姆过电势为:

浓差过电势为:

2.2 散热器模型

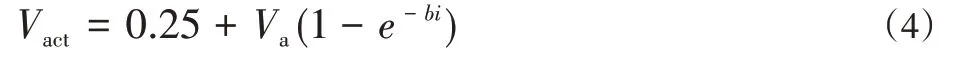

根据效能-传热单元数法建立散热器的离散模型,传热单元数(NTU)[13]:

效能:

总热通量:

2.3 仿真模型

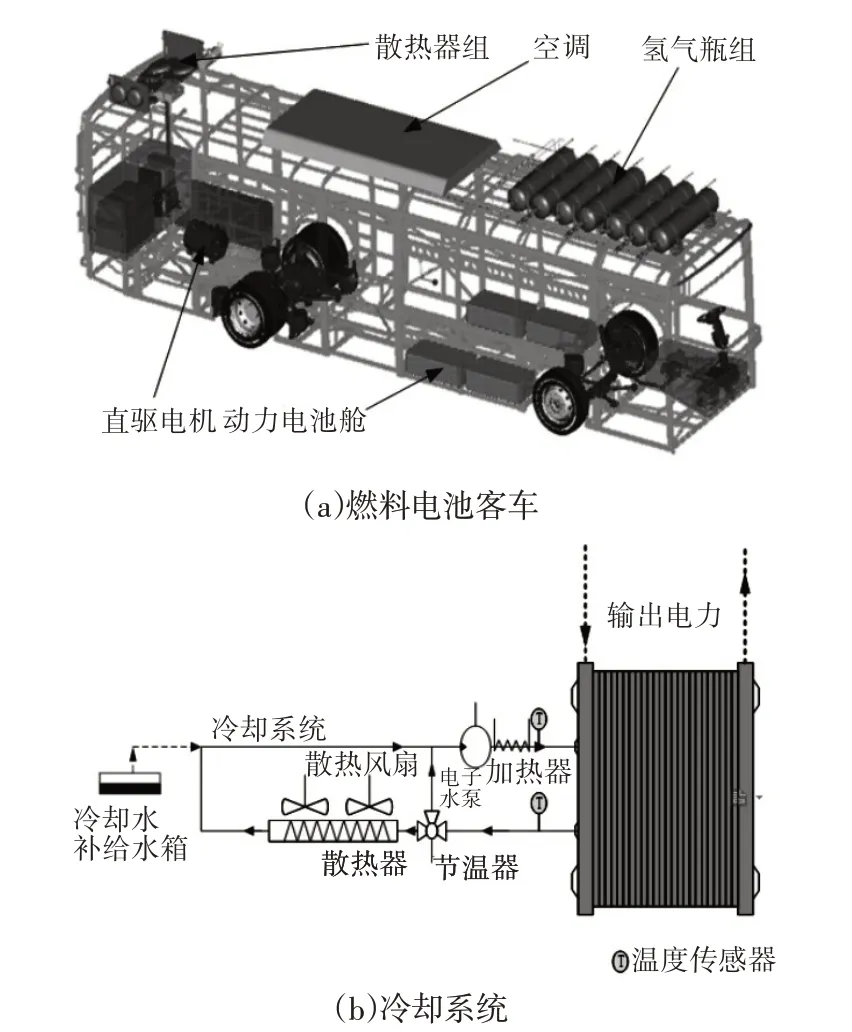

燃料电池系统放置在客车后面,考虑到空间限制,散热器和风扇放置在客车顶部,其他的部件都放置在客车底部,详细的布置及冷却系统结构,如图1所示。

图1 热管理系统结构Fig.1 Thermal Management System Structure

这样的布置,使得入堆冷却水的压力在合适范围内,保证了电堆不会由于水压的问题而损坏。另外,为了简化系统、降低系统成本和提高可靠性,只安装了两个温度传感器,分别安装在电堆的出口和入口。由于散热器体积较大以及电堆双极板内部流道狭窄细长,使得冷却水需要很长的时间才能完全流过,从而产生了较大的系统延迟。系统延迟可能导致温度传感器测量水温与散热器水温之间存在较大偏差,使得系统控制难度加大。

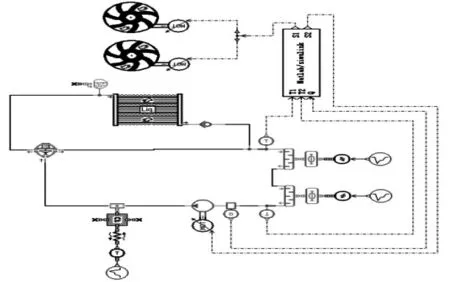

为了设计出在具有最佳性能运行的冷却系统,采用Amesim对电堆热管理系统进行建模和仿真,用于研究启动过程温度变化以及研究新型的热管理系统控制策略。一维冷却系统仿真模型,如图2所示。

图2 热管理系统一维仿真模型Fig.2 One-Dimensional Simulation Model of Thermal Management System

其包括散热器、风扇、水泵、节温器、传感器、堆加热模块和信号模块。在Matlab/Simulink平台上建立了控制策略模型,通过S-function接口实现联合仿真。此外,散热器及冷却液的属性参数,如表1所示。

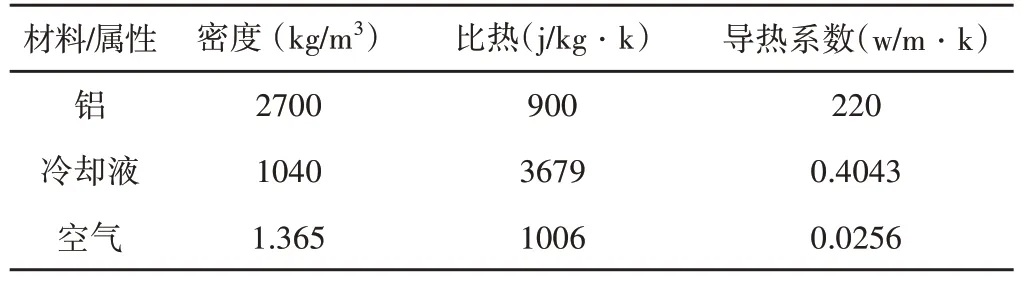

表1 材料性能Tab.1 Material Properties

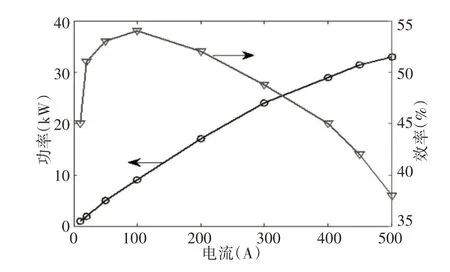

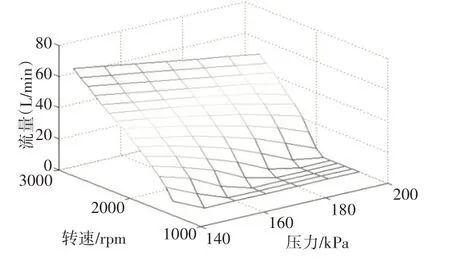

由于无法对整堆的每个单片进行生热量的详细计算,因此将电堆看做一个固定容积腔的发热源来处理,电堆的产热量,如图3所示。燃料电池发动机的输出功率和效率计算。为了模拟冷却液通过堆的热传递和压降,在Amesim软件中使用散热器模型代替电堆内的流动路径和表征电堆内部的流通阻力。水泵的MAP图,如图4所示。

图3 电堆性能曲线Fig.3 Stack Performance Curve

图4 水泵MAP图Fig.4 Pump MAP

3 控制器设计

将模型方程整理为状态空间方程,如式(10)所示。

假设ufan,c是连续的,在延迟时间hrad内,式(10)中的积分项可以近似为:

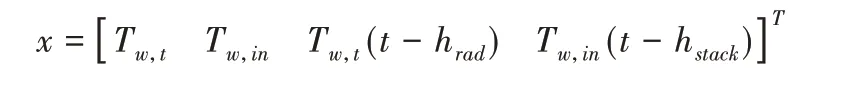

系统状态定义为:

系统输出为:y=Tw,out,系统输入为u=ufan,c(t-hrad),式(10)可以简化为:

最后得到了系统的非线性形式如下:

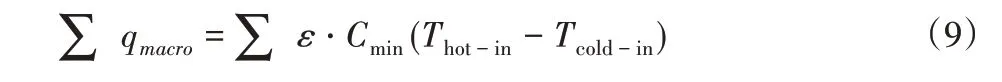

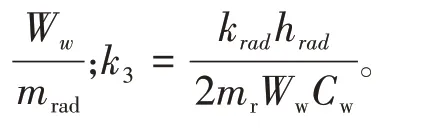

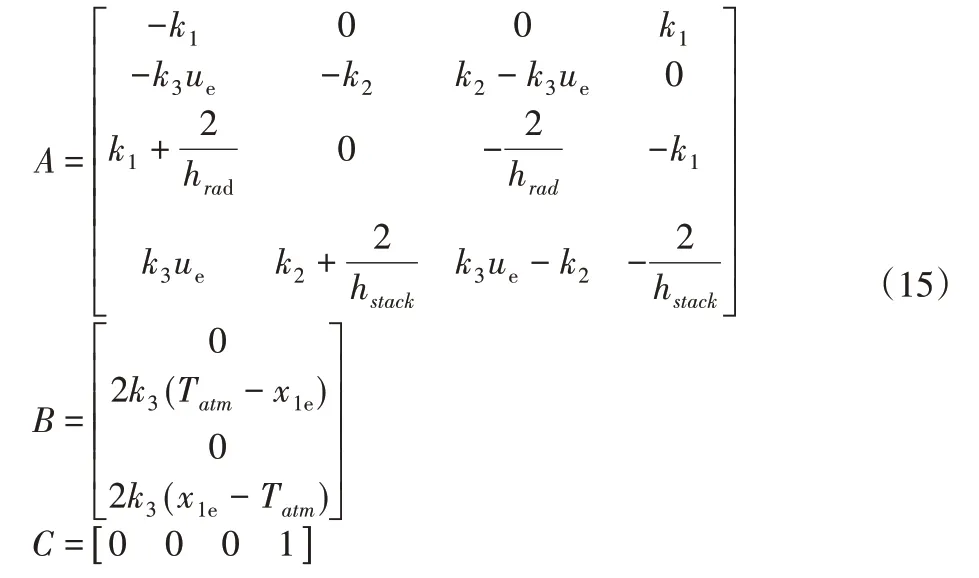

基于式(9),利用线性系统来构建控制器。该非线性系统在主要工作点Xe=[x1ex2ex3ex4e]T=[64 57 64 57]T的区域内进行线性化,该工作点对应的输入量为u=0.33。经过线性化处理后的模型用下面公式描述:

系数矩阵为:

燃料电池客车在实际运行过程中,燃料电池功率虽然不会随着车辆行驶需求功率变化而变化,但是会因为动力电池SOC变化而变化。因为SOC 的异常会触发SOC 补偿算法,进而改变燃料电池输出功率。所以,为了维持流经燃料电池的冷却水温度的稳定,需要基于前面的模型设计一个前馈控制器。然而,冷却循环中只在电堆入口和出口处安装了温度传感器,所以基于现有的测量建立了一个状态观测器来估计系统状态,利用了一个全阶状态观测器,反馈系数与环境温度的关系,如图5所示。

图5 反馈系数与环境温度的关系Fig.5 Changes in the Feedback Factor

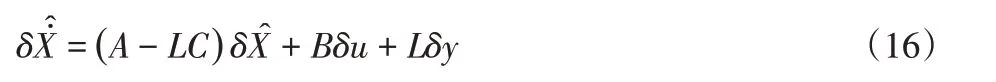

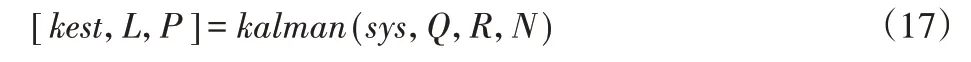

观测器的状态方程为:

估计函数增益L是根据预先设定的过程噪声w和测量噪声v的强度,通过卡尔曼滤波器算得。函数形式如下所示:

其中Q=E(wwT),R=E(vvT),N=E(wvT)

该模型在Simulink平台上搭建,输入量为电堆输出电流、电压、风扇状态和环境温度,输出量为电堆冷却水入口和出口的温度。最后,基于模型的控制器的结构,如图6所示。

图6 控制器结构框图Fig.6 Controller Structure Diagram

4 结果分析

以电堆冷却水入口和出口的温度差作为优化策略的目标,是要保证温差在允许范围内,同时电堆入口的温度不能超过允许的范围。以电堆冷却液入口温度、出口温度以及风扇的转速作为约束条件进行优化。当环境温度为30℃时,优化后电堆冷却系统的动态仿真结果,如图7所示。

图7 热管理系统Fig.7 Thermal Management System

前450s内风扇不开启,PEMFC发动机开始工作并加载100A电流。这时,电池堆开始释放热量,导致电池堆温度逐渐上升,冷却液的温度也随之升高;继续将电堆电流增加到200A,当电堆入口的温度升高到62℃时大循环开启,电堆的入口温度控制在70℃上下,电堆入口和出口的温差控制在10℃以内,控制效果满足实际工作需求。此外,考虑到水泵的大惯性,为了便于控制,水泵采用档位控制策略而冷却风扇则采用无级变速,控制器显示出令人满意的性能控制。通过对比,新的控制方法温度波动明显得到了改善,从而提高了电堆内部温度的冲击,提高了电堆的使用寿命。

将设计的控制器嵌入到测试台控制单元中进行实验以验证控制策略的可靠性。对冷却系统的热平衡误差进行了对比,对比结果,如图8所示。其中横坐标为试验值,纵坐标为仿真结果,经计算误差在[-10%,+10%]范围内,用于评价预测精度的平均误差小于3%,误差控制在可接受的范围内,所以热管理系统仿真模型和仿真结果是准确和有效可靠。

图8 热平衡对比结果Fig.8 Comparison of Thermal Balance

控制策略优化前后风扇的工作状态实车路试结果,如图9所示。采用新的控制器之后风扇开关状态较之前明显变得更加均匀,证明新设计的控制器工作效果良好,较好的控制电堆温度的波动。

图9 优化前后风扇开关状态对比Fig.9 Comparison of Fan Switching Status Before and After Optimization

5 结束语

为了提高大功率燃料电池的运行效率、保障其运行安全,对其热管理系统进行了研究。在Amesim 软件中建立了冷却系统的一维仿真模型,并实现了与Matlab 进行联合仿真。以车用质子交换膜燃料电池温度控制系统为研究对象,采用了LQR方法进行反馈控制,主要结论为:

(1)在电堆不同的电流电压和不同的目标温度下,出堆水温都较好地跟随了目标水温,模型与实验值误差均在10%以内,控制电堆出入口的温差在10℃以内。

(2)采用新的控制器之后风扇开关状态较之前明显变得更加均匀,成功实现了温度波动的控制,温度的波动控制在±0.5℃以内。