Φ1.26m土压平衡盾构机液压系统设计及仿真

刘建东,郭京波,苗 磊,白 云

(石家庄铁道大学机械工程学院,河北 石家庄 050043)

1 引言

随着我国基础设施建设的高速发展,地上空间已不能满足人们的正常需求,地下空间开始登上探索的舞台。在地下综合管廊建设方面,由于老城区地下管线繁杂,地上建筑密集,施工空间狭小等限制,现多采用顶管施工法等非开挖施工技术[1],但顶管施工在小直径、长距离、曲线掘进中,会存在顶力不足、顶进方向不易控制等问题[2]。

微型盾构在施工中稳定性较高,同时还能较好完成长距离曲线施工[1],超挖量相对顶管施工法较小。除地下综合管廊建设,微型盾构还首次应用于秦沈线铁路冻害层位的路基填料置换工程[3]。由此可见,微型盾构的需求日益增大,其研制也显得尤为重要。

文献[4]依托西咸新区综合管廊项目提出采用内径为4 100 mm的辐条式土压平衡盾构机进行挖掘并完成关键技术的研究;文献[5]等研制了Φ800 mm土压平衡式模型盾构试验机并进行了模拟实验;文献[6-7]团队设计了以Φ400 mm的盾构模型试验机为主体的试验台,并进行了掘进参数与地层相关的研究工作。

综上所述,国内学者依托于实际工程的盾构研制中,大多为直径2m以上的中小型盾构,而2m以下的微型盾构,多为试验机,与实际工程所用盾构机仍有一定差距。从实际工程角度出发,介绍了Φ1.26 m土压平衡盾构机的整体设计方案,并重点完成了该土压平衡盾构机的液压系统设计与主要液压元件选型,同时利用AMESim软件对刀盘系统的稳定性进行了仿真与分析。

2 整体介绍

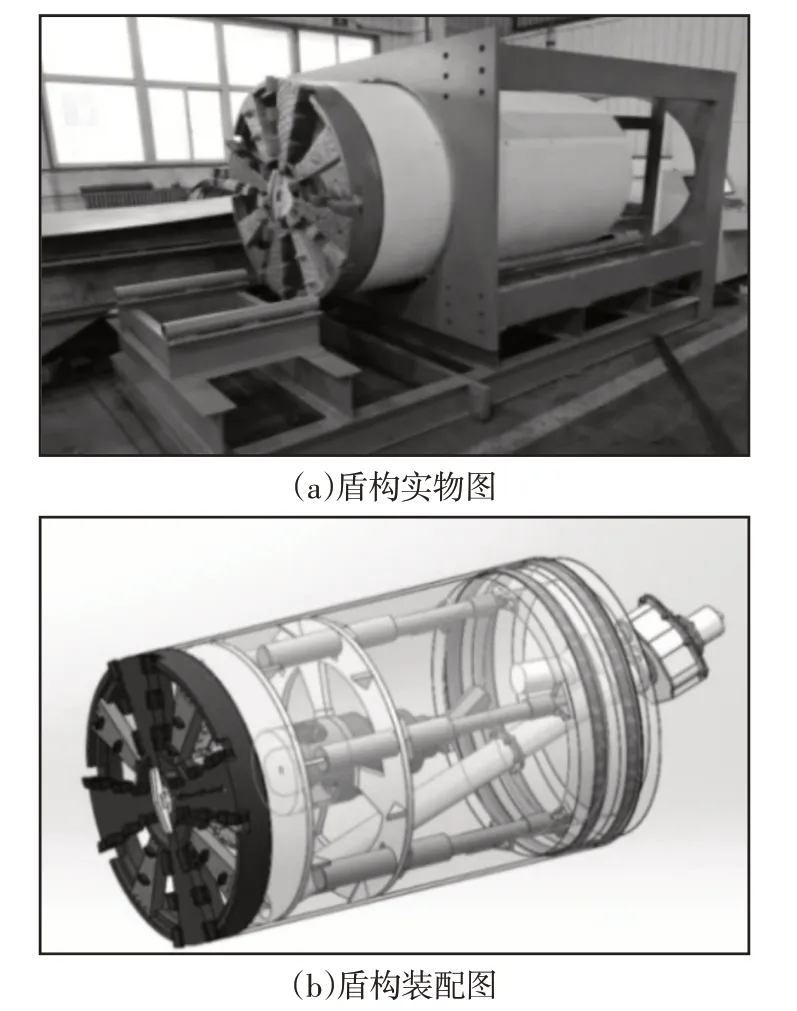

Φ1.26m 微型盾构的主机主要由刀盘主驱动系统、盾体、螺旋输送机,推进油缸等几部分构成,外径1260 mm,开挖直径1 280mm,主机总长2020 mm,如图1所示。同时配有始发架、接收架、铝制管片、泥浆罐及柱塞泵等设备。

图1 盾构主机示意图Fig.1 Schematic Diagram of Shield Machine

微型盾构的刀盘结构,如图2所示。

图2 盾构刀盘Fig.2 Shield Cutter

结构为辐板式,由4 根固定的辐条与4 个可拆卸的面板构成。刀盘面板共有三套,大小不同,通过更换面板来调节开口率大小,实现40%、45%、50%三种开口率之间的转换。刀盘上配有中心刀、刮刀、先行刀三种形式的刀具,能够适用于粉质黏土、砂土层等软土地层[8]。为了对盾构在掘进中的状态进一步分析,刀盘面板、土仓、螺旋出土器及盾壳上均装有若干土压力盒,同时盾构主轴尾部装有倾斜仪,可以清楚的了解盾构在掘进中的姿态,便于盾构掘进中的姿态调整,使得盾构按照设计轴线掘进。盾构内部还装有无线采集模块,便于所有数据的传输与分析。

3 液压系统设计

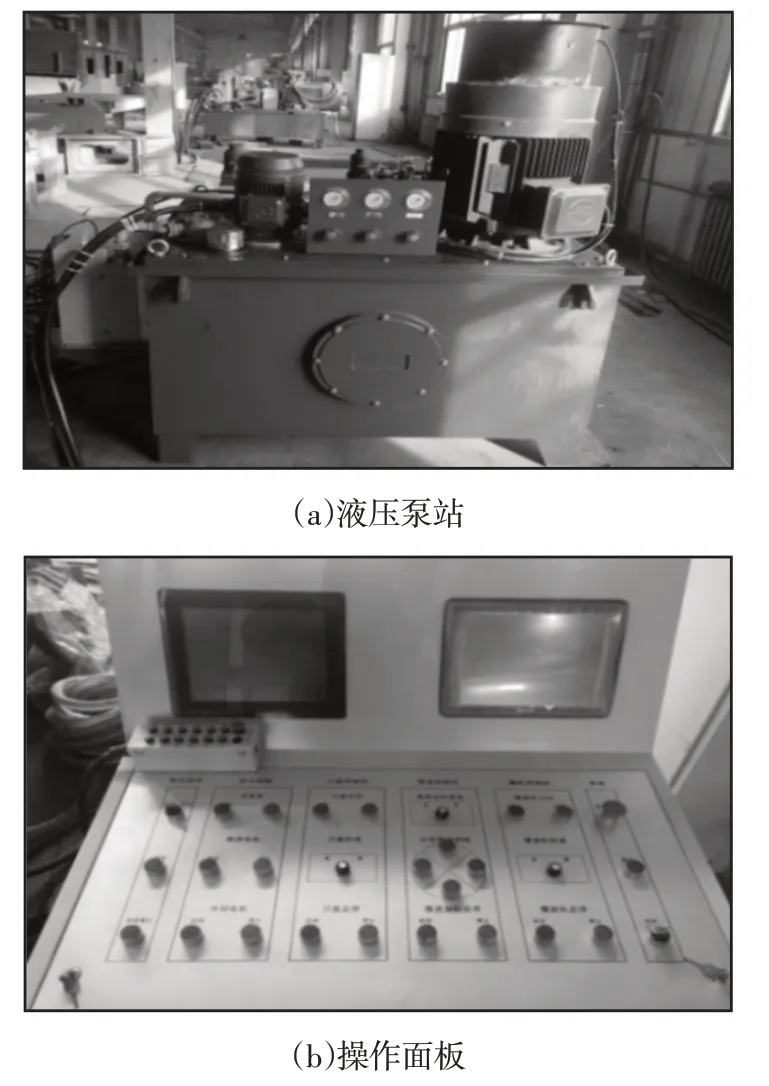

Φ1.26 m土压平衡盾构机的液压系统主要由刀盘驱动系统、推进系统及螺旋输送机系统组成。液压站及操作台,如图3 所示。

图3 盾构机液压泵站与操作面板Fig.3 Hydraulic Pump Station and Operation Panel of Shield Machine

3.1 刀盘及螺旋输送机液压系统的设计与选型

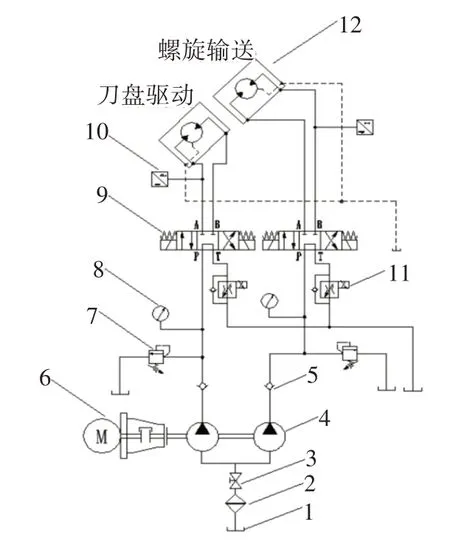

刀盘及螺旋输送机液压系统主要由双联泵、溢流阀、电磁换向阀、单向调速阀及液压马达等液压元件组成及原理图,如图4所示。

图4 刀盘及螺旋输送机液压系统原理图Fig.4 Hydraulic Schematic Diagram of Cutter and Screw Conveyor System

该双联泵能够带动两个液压马达同时工作,满足刀盘与螺旋输送机同时工作的要求。利用电磁换向阀控制刀盘与螺旋输送机的正转与反转。在回油路装有比例电磁调速阀,能够实现刀盘及螺旋输送机正转与反转的无极调速。刀盘及螺旋输送机驱动系统的设计参数,如表1所示。

表1 刀盘及螺旋输送机驱动系统设计参数Tab.1 Design Parameters of Cutter and Screw Conveyor Drive System

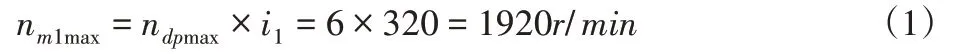

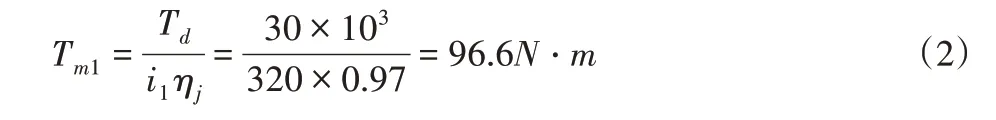

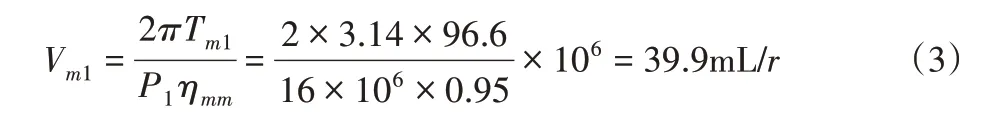

对于刀盘主驱动系统,液压马达的最大转速为:

式中:ndpmax—刀盘旋转最大速度;i1—刀盘减速器传动比。

液压马达的最大输出扭矩为:

式中:Td—刀盘扭矩,为30 kN·m;ηj—减速器的机械效率,取0.97。

液压马达的出口与油箱相连,默认出口压力为零,因此马达排量为:

式中:P1—刀盘系统的额定压力,为16 MPa;ηmm—液压马达的机械效率,取0.95。

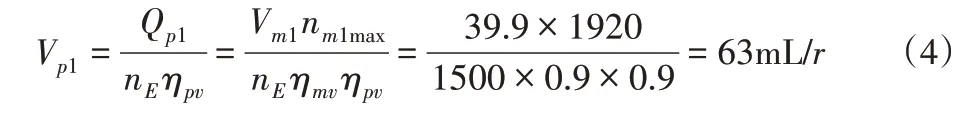

液压泵的排量:

式中:Qp1—液压泵的输出流量;nE—四级电机转速,取1 500 r/min;ηmv—马达的容积效率,取0.9;ηpv—液压泵的容积效率,取0.9。

电机的输出功率为:

式中:Np1—液压泵的输出功率;qp1—液压泵的输入流量;η—液压泵的总效率,取0.85。

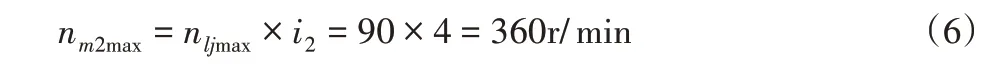

对于螺旋输送机驱动系统,液压马达最大转速为:

式中:i2—螺机减速器的传动比;nljmax—螺旋机旋转的最大速度。螺旋输送机马达输出扭矩为:

式中:Tl—螺旋输送机扭矩,为500 N·m;ηj—减速器的机械效率,取0.97。

液压马达排量为:

式中:P2—螺旋输送机系统的额定压力,为16 MPa;ηmm—液压马达的机械效率,取0.95。

液压泵的排量:

式中:Qp2—螺旋机液压泵的输出流量;nE—四级电机转速,取1 500 r/min;

电机的输出功率为:

式中:Np2—液压泵的输出功率;qp2—液压泵的输入流量;η—液压泵的总效率,取0.85。

电机所需的总输出功率为:

根据以上计算分析,得出刀盘及螺旋输送机液压系统的主要元件选型结果,如表2所示。

表2 刀盘及螺旋输送机液压系统主要元件选型Tab.2 Main Components Selection for Hydraulic System of Cutter and Screw Conveyor

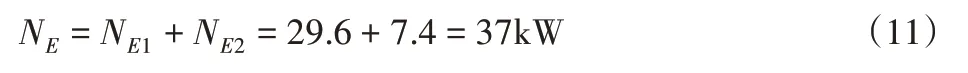

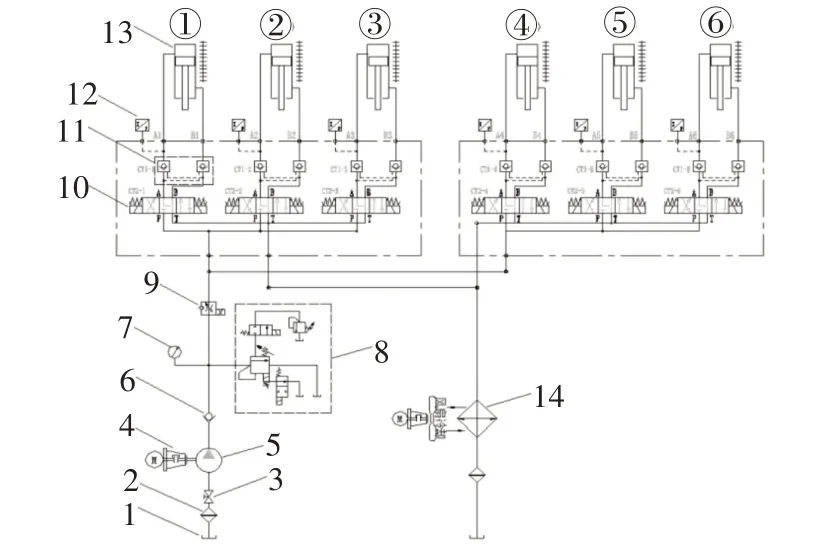

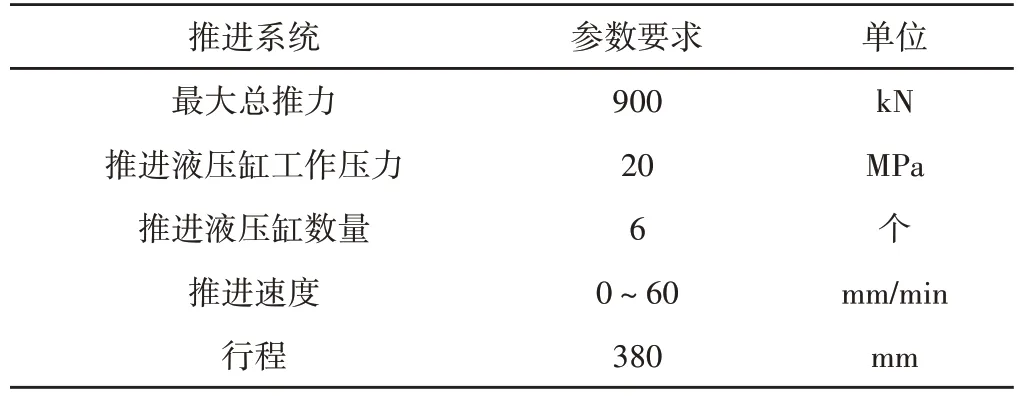

3.2 推进液压系统的设计与选型

推进系统的执行元件为6根推进油缸,均匀分布在盾尾环面上,如图5所示。将6根推进油缸分成A、B、C、D四组,并进行分区控制[9],顶部A组与底部B组各包含两根油缸,C组与D组各包含一根油缸,方便调节盾构姿态,实现纠偏功能。

图5 油缸分布示意图Fig.5 Hydraulic Cylinder Distribution Diagram

推进系统的液压原理图,如图6 所示。该系统主要由齿轮泵、电磁溢流阀、调速阀、电磁换向阀、液压锁、液压缸等元件组成。比例电磁调速阀能控制流量大小,从而控制油缸伸缩速度。三位四通换向阀通过控制阀芯所在位置改变油液的流动方向,进而控制油缸的运动方向。推进时,液压泵为六个液压缸同时供油,当拼装管片模式时,液压泵为一个或两个液压缸单独供油,因此能实现液压缸的快速收缩,提高拼装管片效率。当电磁换向阀位于中位时,液压锁能够锁紧回路,避免中途停止掘进时盾构机的回退与掌子面坍塌。

图6 推进系统液压原理图Fig.6 Hydraulic Schematic Diagram of Propulsion System

推进系统的设计参数,如表3所示。

表3 推进系统设计参数Tab.3 Design Parameters of Propulsion System

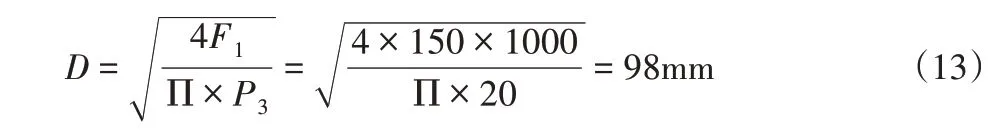

单个油缸所需达到的推力为:

式中:F—最大总推力;n—推进液压缸数量。

推进液压缸缸径为:

式中:P3—推进系统的工作压力,取液压缸缸径为标准值D=100 mm。

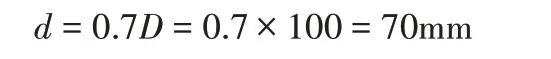

活塞杆直径为:

可取活塞杆直径为d=70 mm。

推进系统液压泵最大排量为:

式中:Qp3—液压泵的输出总流量;v—油缸最大推进速度;A1—油缸的无杆腔面积,A1=πD2/4;

电机的额定功率为:

式中:P3—推进系统的工作压力;η—液压泵的总效率,取0.85。

根据以上计算分析,得出推进系统的主要液压元件选型结果,如表4所示。

表4 推进系统主要液压元件选型Tab.4 Main Components Selection for Hydraulic System of Propulsion

4 刀盘系统稳定性仿真与分析

盾构机在掘进过程中可能遇到各种地质,因此刀盘面对突变载荷应该具有良好的自适应性,即稳定性[10]。因此利用AMESim软件搭建刀盘液压系统模型,并对刀盘在不同负载状况下的稳定性进行仿真与分析。

设定四级电机的额定转速为1450 r/min,定量泵的排量为63 mL/r,液压马达排量为45 mL/r,安全阀的压力为160 bar。在刀盘上施加阶段变化性负载,(0~10)s 内为10 kN·m,(20~30)s内为20 kN·m,(30~60)s内为30 kN·m,此时已经达到要求最大扭矩。仿真结果,如图7所示。在仿真的整个阶段,刀盘的转速基本维持在6.5 r/min左右,能够达到设计要求,刀盘的转速随着负载增大而轻微减小,当达到最大扭矩时,仍可维持在6.3 r/min,减小程度可忽略不计,因此刀盘在扭矩发生大幅度变化的情况下仍具有较好的稳定性。

图7 刀盘转速变化图Fig.7 Transformation Diagram of Cutter-Head Speed

5 结论

设计并建立了Φ1.26 m微型盾构的液压系统,分析了每个液压回路的运动特性,完成了各个液压系统的理论计算与电机、液压泵、液压马达、油缸等主要元件的选型。针对刀盘面对不同负载的情况,利用AMESim建立刀盘驱动系统的模型,并对其进行仿真与分析,结果表明刀盘系统具有良好的稳定性,最高转速能维持在6.5 r/min左右。