电气设备故障维修探讨

韩军超,解晗瑜,田玉杰,李晓玉,闫佳乐,董立伟

(石家庄君乐宝乳业有限公司,河北石家庄050222)

为了保证企业的发展,生产企业需要确保生产设备的稳定高效运行,因此就需要加强各环节的管理。但在实际运行过程中,电气设备可能因超负荷运载、维修管理不到位、运行环境恶劣、安装不规范、操作失误等原因而出现设备故障,从而影响企业的生产效益。为了减少电气设备发生故障的概率,应分级管理、分阶段维护并建立设备故障收集系统。从故障收集系统中导出发生频次最多的故障类型,并结合表现特征进行分析,从而找出引发故障频发的原因,研究出处理故障的有效方法,并实施相应的防范措施。

1 电气设备常见故障及处理方法

电气设备故障的处理方式分为故障前维修(预防性维修)、故障中维修和故障后维修。

1.1 故障前维修

在生产企业中,影响设备维修的主要因素是设备运行周期。如果以合理的运行周期为依据,进行定期的预防性维修,就可以防止设备急剧摩损,达到延长设备寿命并减少维修工作量的目的。

预防性维修包括设备清扫、润滑、磨损件定期更换等。其缺点是维修过剩或维修不足、维修费用高、忽视了操作工人的参与、忽视了日常维修保养等。

1.2 故障中维修

故障中维修也称为非计划性维修,分为快速维修和紧急维修。

(1)快速维修是设备在生产运行过程中经常损坏的备件或频繁损坏的备件(易损件)。维修人员可以快速判断原因,并制定维修方案迅速解决问题。

(2)紧急维修是指设备正常运行中或刚开机时出现的异常故障,并且故障问题一时解决不了,需联系工程师来解决。其缺点是维修方法大部分都是去“紧急救火”,而不能从根本上解决设备故障的发生。

1.3 故障后维修

故障后维修是指设备故障解决后设备管理机制及维护保养工作。

(1)设备异常问题解决后,维修人员输出解决方案或制作成OPL/SOP进行培训,并将故障点加入到日常点检维养项中。

(2)设备的日点检、周维护、月维养及设备的大、中修维养计划等。

缺点:故障解决后真实的原因并未找到,导致故障频发。维养计划落实不到位,维保人员应付了事,存在点检失真现象。

1.4 现阶段电气故障维修方法有以下几种

(1)检查法。凭借维修人员的看、听、闻、摸,再辅以相应的仪器,找出故障的原因,如通过闻可以判断电气设备是否烧焦,看能够发现打火及放电现象。

(2)替换法。当维修人员怀疑设备的某个元器件或是电路板存在故障,但又不确定时,可以使用相同的元器件进行替换试验,如果替换后故障消除,则表明被替换件损坏。

(3)排除法。当出现短路故障时,可逐步将部分线路切除依次来确定故障范围和故障点位。

(4)参数调整法。在某些特殊情况下出现故障时,线路中的元器件并不一定损坏,且线路也未出现短路现象,仅仅是因为某些物理量调整不到位或是运行时间过长受外界因素影响引起参数变化,进而导致设备无法正常运行,此时,可以按照实际情况对相关参数进行调整,这样便可以快速消除故障。

(5)分析比较法。即按照设备的工作原理,并结合实际的故障现象,通过比较分析进行判断,缩小故障范围,从而减少测量和检查等环节,提高故障排除速度。

2 电气设备故障维修措施

2.1 分级管理

根据电气设备的使用周期、设计原理、设备内部结构等进行分级维护,将设备分为不同的检修等级,设置相应的检修周期和检修部位,全方位考虑环境影响因素,对分级尽量做到全面和细化,并安排相关人员落实到位。除此之外,要保证检修人员具有良好的设备检修经验和技能,做到充分了解每一台设备运行原理,根据其表现的故障方式分析原因,并提出相应的解决措施,因此,在实际的工作中,根据不同检修人员对设备的掌握情况和自身的维修技能进行科学、合理的任务分配,对设备分级检修,从而提升整体设备检修能力。

2.2 分阶段维修

针对电气设备运行的不同时期,对设备出现的故障进行科学分析,积极采取有效措施进行处理。在设备运行的初期,设备检修人员一定要对设备的运行情况进行全面的掌握,科学合理的制定预防措施,输出作业指导书和故障维修手册,防止设备运行时出现故障。在设备运行的稳定阶段,检修人员需对设备运行的动态情况进行全面了解,督促操作人员正确、规范地使用设备,检修人员科学、合理地对设备进行周期护养,保证设备的正常运行。

2.3 频发故障重点解决

有些设备故障频发,备件损坏频繁,除了设备自身设计缺陷和备件本身的质量问题外,需从多维度考虑故障发生的原因,查找到真因,从根本上解决故障频发次数。设备频发故障主要解决方法有故障发生频次汇总、建立故障收集系统、分析设备故障台账、锁定改善目标、恢复基本状态、分析最终改善目标并查找故障真因、出具解决措施、跟踪验证和持续改善等。

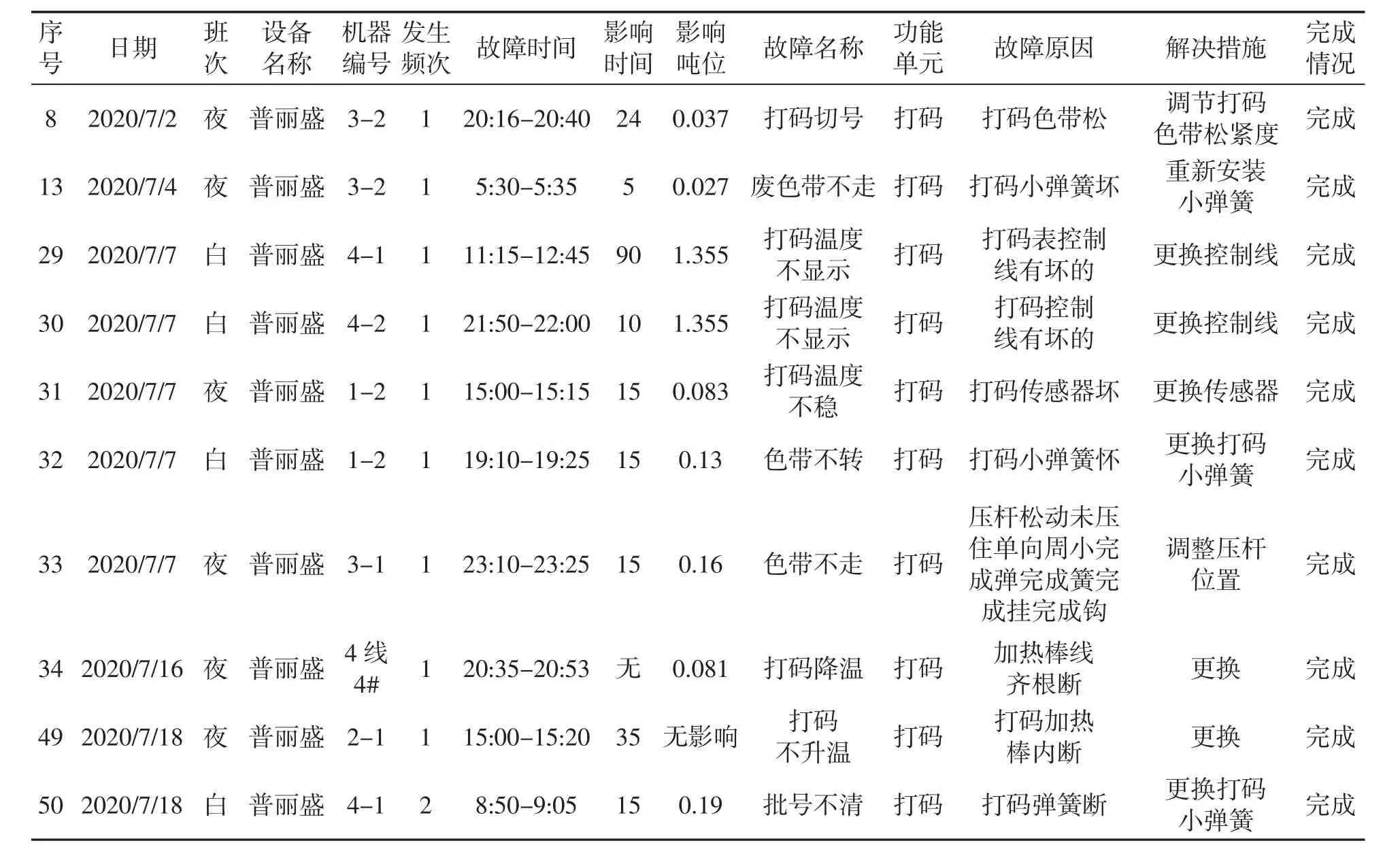

(1)故障发生频次汇总。建立设备故障数据收集系统,对设备故障日期、设备名称及编号、发生频次、故障时间、影响生产时间和影响吨位、故障名称、功能单元、故障原因、解决措施及完成情况等进行登记和收集,数据收集表如表1所示。

表1 设备故障数据收集表

(2)分析历史数据。分解故障停机并进行分析。根据设备故障台账,导出影响设备运行时间最长发生频次最多的故障进行重点攻克,可以根据故障频次进行目标锁定,最终找到解决故障的真因,达到降低故障频次的目的。

(3)锁定改善目标。将需改善的设备故障首先进行恢复至设备基本状态,进行设备清扫和维护检查,恢复工作可以从设备和人的操作两方面进行恢复,在恢复的过程中找到需要重点改善的目标即设备故障发生的真正原因。

(4)分析并解决需重点改善的目标。首先分析需重点改善目标的失效模式,再对失效模式进行最细化的分析,比如利用分析工具5W分析法等,找到根本原因,制定有效的措施(两个或三个)。

(5)监控跟踪措施执行后的效果。建立改善后的数据收集系统,通过和改善前的故障时间、频次进行对比,总结改善措施达成的效果,应持续分析,持续改善。通过故障收集系统再次找出现阶段故障频次最高的进行分析解决,持续改善,将设备故障逐一解决。

综上所述,故障的产生是多方面的,应该系统地进行故障解决,从多维度考虑,分级、分阶段管理,建立故障收集系统,首先攻克发生频次最高最多的故障,逐次地进行故障彻底解决或减少发生频次,不能每天都在“救火”、哪儿坏修哪儿。

3 结论

生产企业的设备种类较多,有些电气设备结构较为复杂,为了减少或者避免电气设备发生故障,可通过对故障原因进行深入分析,找到故障发生的真正原因,制定完善的防范措施,杜绝或减少设备故障的发生,为企业的稳定高效运行创造良好的条件。