梯形铜排复合模结构设计与制造

张 莉,李宾飞

(中车永济电机有限公司特种产品开发部,山西永济 044502)

1 引言

梯形铜排是制造直流电机、励磁电机、电机放大机的换向器以及特殊的电触头和线圈环等产品不可缺少的材料,其原材料的截面形状为梯形,因此,其冲裁模结构较复杂。

2 制件结构分析

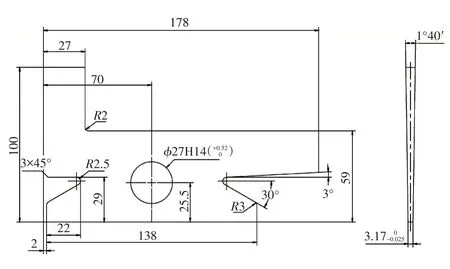

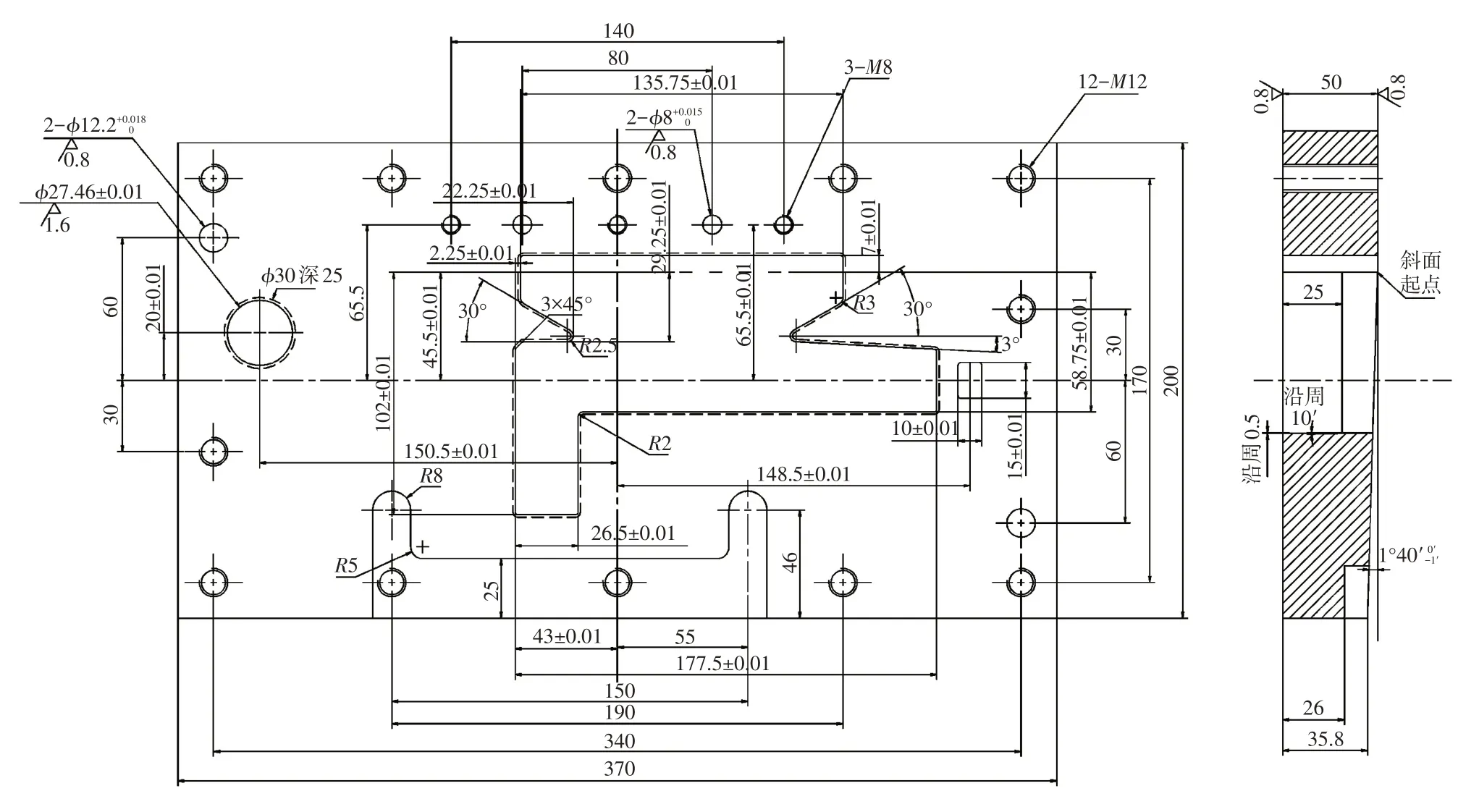

图1所示为某种直流电机的梯形铜排结构图,铜排截面形状为梯形,最小厚度为3.17mm,斜度为1°40',由于厚度的不均匀性,所以凸、凹模配合间隙根据铜排的厚度变化而变化。

图1 梯形铜排结构

3 模具结构

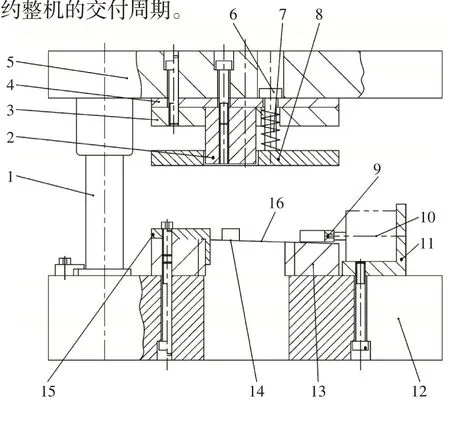

图2所示为梯形铜排复合模结构图。通过计算可知其冲裁力为100t,选用160t冲床。模具结构采用下漏料的形式,此种模具结构操作简单方便。

图2 模具结构图

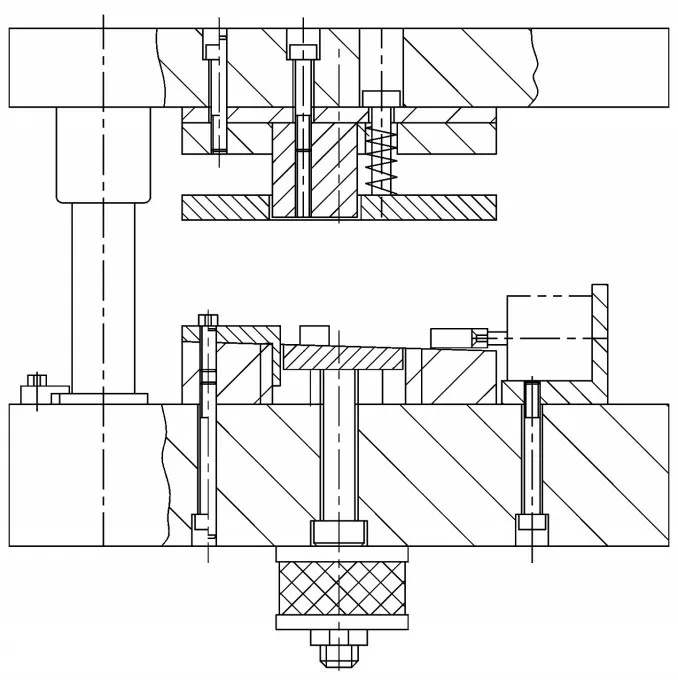

模具若采用图3的结构形式,下模座增加弹顶器,冲裁后,弹顶器通过顶杆由推板把铜排推出凹模型腔,制件的平整度相对较好,但是生产效率较低,操作工需要每次取出制件后,再进行后续的冲裁,生产效率较低,而且存在着安全隐患。批量化生产时,严重制约整机的交付周期。

图3 模具结构图

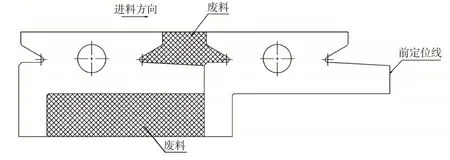

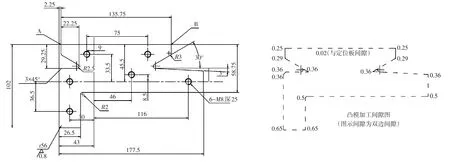

梯形铜排一般采用成形条料冲裁,为了节省原材料,排样如图4所示,模具采用跳步模,第一步先冲孔,再落外形。梯形铜排的宽度尺寸属于定置尺寸,不参与冲裁,图4中阴影部分为废料。在冲裁时,通常由电磁阀根据冲床滑块的运动控制气缸的伸缩来实现两侧面定位夹紧。前定位通过定位块实现定位,通常与凹模型腔配,凸出凹模型腔0.03mm,以免第二次冲裁而形成挤压毛刺,影响制件质量。

图4 排样图

4 凸、凹模设计与制造

该模具属于冲孔落料模,落外形时尺寸取决于凹模,以凹模为基准,凸模根据料厚放间隙配合,冲孔时尺寸取决于凸模,以凸模为基准,凹模放间隙配合。为保证冲裁时冲件不发生滑移,除侧面的夹紧外,凹模斜度应与制件斜度保持一致。斜面的起点由侧定位板配加工。凸、凹模材料选用Cr12Mo1V1,粗加工排料后,热处理58~62HRC,深冷处理,回火去应力,平磨两面,凹模斜面光出,慢丝精加工孔及型腔。由于梯形铜排制件比较厚,冲制后容易在凹模型腔积料,影响制件尺寸及模具的使用寿命,因此凹模型腔留10mm刃口,余厚度方向增加单边0.5mm的扩大腔,使得漏料顺畅,如图5所示。凸模根据制件料厚及材料选择合适的间隙值,如图6所示,慢丝精加工后,工艺台量留上端直面,平磨接平工艺台,钳工油光线切面。图5所示为凹模尺寸结构图。

图5 凹模

图6 凸模

5 模具组装

该模具结构相对简单。模具精度要求高,模具组装时,先调试上、下模座与导向系统,再组装下模,根据凸、凹模间隙配合值垫相应的间隙纸,清洗凸模、凸模后,涂厌氧胶,放置24h后,平磨固定板一面,再组装上垫板、上模座,分模后,根据侧定位板与凸模的配合间隙0.02mm,配磨侧定位板;同样前定位块根据要求,钳工进行修油配合。侧压板与气缸调试到合适位置后,螺钉固定。最后,钳工根据卸料板凸出凸模1~2mm,测量相关尺寸,加工卸料螺钉的长度。合模,完成组装。

6 结束语

该模具满足截面为梯形材料的冲裁,模具简单,操作方便,再者,节省了原材料,降低了生产成本。该模具经试模一次成功,冲出的制件满足质量要求,表面平整,达到了公司的技术和批量生产的要求。