一种棒材生产线冷床物料跟踪方案

简灯明

摘要:现有棒材生产线物料跟踪仅能实现从上料台架开始,沿轧制工艺跟踪到轧机,之后的生产工艺,从冷床输入辊道至称重等工艺过程均为人工跟踪,导致部分自动控制功能无法实现。本文提出一种冷床区的物料跟踪方案,可以实现棒材冷床区的自动物料跟踪,为实现棒材冷床收集区的部分自动控制功能打下基础。

关键词:棒材;冷床;物料跟踪

1 前言

现有棒材生产线物料跟踪从上料台架开始,以单支钢坯(材料)为最小跟踪单元,实现了进炉、炉内、出炉、轧制等生产工序的自动物料跟踪,轧制完成后,从冷床输入辊道开始到倍尺剪、卸钢滑板、冷床、对齐辊道、排钢链、移钢小车、冷床输出辊道、定尺剪……一直到称重等冷床收集区生产工艺的物料跟踪均为为人工跟踪。导致部分自动控制功能无法实现,如自动取样、尾钢自动挑头、自动称重等。

2.控制系统构成

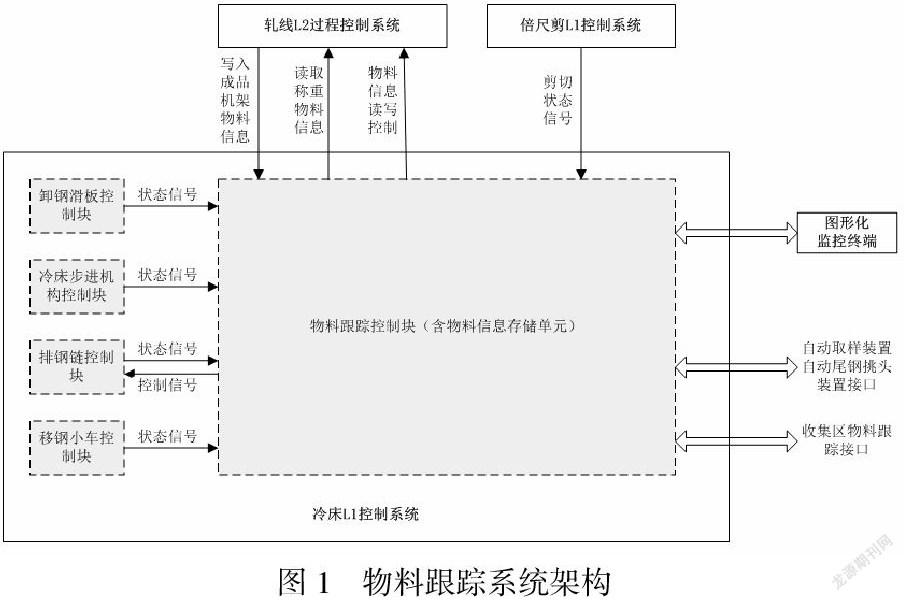

本方案充分利用现有硬件及控制系统,在冷床L1控制系统增加一个物料跟踪功能块,与现有L1、L2控制系统一起协调跟踪由轧机轧制后进入冷床收集的物料信息,实现冷床区域的物料跟踪。

硬件主要由轧线L2过程控制系统、倍尺剪L1基础自动化控制系统、冷床L1(含物料跟踪控制、冷床输入辊道控制、卸钢滑板控制、冷床步进机构控制、排钢链控制、取料小车控制等)、L1人机接口(以下简称HMI)等构成。系统架构如图1所示。

L1之间通过现场总线联网,L1与L2之间通过以太网联网,确保各系统之间信息交互及时、畅通。

3.各控制系统的功能

3.1 冷床L1控制系统实时检测卸钢滑板高位信号、冷床每次步进完成信号等,用于物料信息的跟踪和转移。新增物料跟踪控制程序块,用于冷床区物料跟踪控制以及根据物料跟踪结果输出自动取样控制信号、自动尾钢挑头控制信号和自动按检验批号分钢、移钢、剪切等功能。

3.2 轧线L2过程控制系统负责向冷床L1控制系统提供终轧机架实时物料跟踪信息、读取冷床物料跟踪信息,同步实现冷床物料跟踪,为自动打印标牌提供数据。

3.3 倍尺剪L1控制系统负责向冷床L1控制系统提供冷剪无钢剪切、有钢剪切等事件信号,有钢剪切主要包括每支钢的头部到达信号、每个倍尺剪切完成信号、尾部离开信号等。

4.控制原理

4.1冷床输入辊道和卸钢滑板的物料跟踪。

倍尺剪L1控制系统实时向冷床L1控制系统传送每支钢的头部到达信号、每个倍尺剪切完成信号以及尾部离开信号。

冷床L1控制系统收到头部到达信号时,向轧线L2过程控制系统读取当前终轧机架正在轧制的物料信息(检验批号)存放在剪切物料信息存储单元中;收到第一个倍尺剪切完成信号时,将材料号附加一个倍尺段标志号作为倍尺段物料信息存放在冷床输入辊道物料信息存储单元中。收到其它倍尺剪切完成信号时以同样的逻辑进行物料跟踪。最后一根尾钢为非定尺段,倍尺剪不会有剪切动作,但可以检测到尾钢离开倍尺剪信号,冷床L1控制系统收到该信号时,将材料号附加一个非倍尺段标志号作为倍尺段物料信息存放在冷床输入辊道物料信息存储单元中,之后将剪切物料信息存储单元中的物料信息置为空。

倍尺段和非倍尺段(统称为分段材)依据实际生产时序,在冷床输入辊道上前进一段时间后,冷床L1控制系统控制卸钢滑板下降,当冷床输入辊道的倍尺材掉到滑板上时随即控制滑板上升,滑板上升到达高位时倍尺材滑落到冷床步进机构第一个定齿位,此时物料跟踪程序将冷床输入辊道物料信息转移到冷床步进机构第一个定齿位的物料信息存储单元中。

4.2冷床的物料跟踪。

冷床设备包括步进机构、排钢链、移钢小车等设备,冷床上有若干个定齿位,分段材就放在定齿位上,每个定齿位防一段分段材,步进机构工作时,托起定齿上的所有分段材同时前进一个齿位,最后一个齿位的分段材则是被转移到排钢链上。排钢链按照冷床步进机构运动节奏按预先设定的间距和根数逐根布料,然后将分段材移送一个较大步距至托料位形成料层,料层被移钢小车托起后运送到输出辊道上方放下。

冷床每步进一周(移动一个齿距),物料跟踪程序就将最后一个齿的物料信息(检验批号)转移到移钢链受料位,完成后再将从第一个定齿到倒数第二个定齿的物料信息按顺序整块覆盖从第二个定齿到最后一个定齿上,之后将第一个定齿物料信息存储单元中的物料信息置为空。

从排钢链开始,物料信息以检验批号为最小跟踪单元进行跟踪。当最后一个定齿的物料信息(检验批号)与排钢链不一致时,物料跟踪程序控制排钢链将其上的分段材移送一個较大步距至托料位,同时将物料跟踪信息也同步转移到托料位,之后将受料位物料信息存储单元中的物料信息置为空。

托料位落料位的物料信息在移钢小车上升时被转移到移钢小车上,当输出辊道上的面积传感器检测到有钢的上升沿与移钢小车下降信号时,物料跟踪程序将移钢小车上的物料信息转移到冷床输出辊道。

每次物料信息转移完成后需将物料信息的源置为空。防止物料不连续时物料跟踪信息出错。

5.结语

本方案仅实现了冷床区的自动物料跟踪,可以为自动取样设备自动提供样料的物料信息,可以为尾钢挑头设备提供自动控制信号,可以实现自动分检验批号自动排钢;要实现自动称重功能则还需要实现冷剪收集区的自动物料跟踪功能。