盘式制动器摩擦生热多物理场仿真分析

房冠霖 李光 李敏

摘要:汽车安全事故的制动器显得尤外重要,制动器的好坏直接影响驾驶人员的体验感和个人人身安全。纵观大量数据,由车辆制动系统引起的交通事故接近交通事故总数的50%。在这些事故中,大部分事故是因为汽车发生在路面附着系数在0.8~0.9的湿滑路面上发生车轮侧滑、跑偏而引起的。而由于上述因为车轮侧滑和跑偏的事故中,又有一半是由制动系统的热疲劳破坏才导致制动器失效引起的。

关键词:摩擦;生热;热疲劳

1、盘式制动器现存问题

作为车辆安全控制的核心部件,制动系统的稳定性不容忽视。盘式制动器在制动过程中,制动盘与摩擦片在活塞压力的作用下受到挤压,形成的摩擦力做功并产生热量,从而产生较高的热流密度,特别是对于配备高压大盘式制动器的车辆,热流密度可以达到MW/m2的数量水平,大大提高了摩擦副之间的温升速度和最高温度,温度分布的不均匀性加剧,制动盘表面产生较大的热应力。温度和热耦合相互作用下的热应力周期性地反复作用在制动盘上。因此,在长期工作下制动盘表面极易产生热裂纹,导致其失效。所以对制动器的研究就显得尤为重要。因此,对制动器的研究的意义非凡,对制动器的研究可以使制动器的各种性能得到改善,大大提高驾驶员的安全性,研究制动器变得刻不容缓。

本文利用UG软件建立了盘式制动器的3D模型,利用ANSYS首先进行模型简化,去除对分析影响较小的附件,再画出solid226六面体单元的网格,然后再相关位置添加位移、应力、转速最后定义对流并设置时间步。最后,添加后处理之后并观察云图,对盘式制动器有限元模型在不同位置的应力进行分析并得出关于不同转速下的温度场、应力场下的相关结论。

2、热机耦合过程

热机耦合是行驶的车辆产生的动能全部转化为热能的过程,这些热能被两部分所化解,其中一部分制动器吸收,另一部分则飞散到周围的空气中去了,因此制动器再在制动过程中会出现温升状况。一开始汽车发生了制动,作用摩擦片的压紧力使摩擦片和制动盘发生变形,制动盘与摩擦片开始发生接触接触。伴随着摩擦片和制动盘的形变越来越大,制动盘与摩擦片之间温度会因为摩擦发生相互传递,同时制动盘表面也与周围环境发生对流换热和热辐射,从而形成温度场和应力场的不均匀分布,由于不均匀的变形,这些不均匀的变形又影响制动盘和摩擦片之间的局部接触状态。这些状态参数在整个制动过程中会相互作用并不断变化,因此整个制动过程相当复杂[2]。

3、有限元热机耦合分析理论

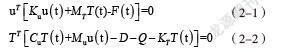

在汽车制动过程中,由于制动盘和摩擦片的摩擦会导致制动盘的温度升高,此时制动盘表面由于摩擦产生的热量分布一定是不均匀且不对称分布的。制动盘的结构在各个方向产生不均匀的热膨胀这是由不均匀的温升引起的。因此,由于各个方向产生的不均匀的热膨胀,制动盘和摩擦片之间的接触状态和压紧力也不会是一成不变的,是会随着膨胀变化而变化的,因此制动过程是应力场与温度场的相互耦合作用的。结构瞬态温度场和热应力应变场分析的有限元方程为:

式中,u为节点位移矢量;T为温度;为力学刚度矩阵;为热学刚度矩阵;F为载荷矢量;为热容矩 阵,为热传导矩阵;为热力耦合矩阵;Q为热载荷矢量;D为耗散矢量。

分析制动盘热-机耦合特性的重要角度之一是分析模拟结果的温度场。制动过程中的摩擦发热会导致制动盘的温度在短短的几秒钟内上升几百度。高温对制动盘材料的制动性能影响极大。温度分布不均匀还会引起制动盘内应力的变化,严重时会产生热变形甚至热裂纹。

4、结论:

为了进一步理解摩擦生热对盘式制动器那不容小觑的影响,本文按照真实的盘式制动器真实尺寸利用UG制图软件等比例绘制盘式制动器的3D建模图,将模型进行简化前处理采用ANSYS软件绘制了制动盘网格,确保了在不同工况下紧急刹车时热机耦合过程具有相当的真实性和可靠性,通过仿真分析获得了热耦合制动过程中不同工况下的制动盘温度场的分布规律以及温度变化的曲率,通过分析我们可以获得这样的结论:

制动盘温度场分布:制动盘中的温度分布是非轴对称的,总体上显示为一开始近乎接近于直線上升后来再缓慢下降趋势,非摩擦接触区的温度低于摩擦接触区的温度,并且制动盘内部的温度低于制动盘表面。制动盘接近越内径区域,温度相对较低,变化范围相对较小。

在制动压力一定时,随着时间的增加,温度总体呈先急剧上升后平缓下降的趋势。在较短时间内(小于0.03秒),温度上升速率加快,在0.03秒后降低速率趋势趋于稳定。初始制动速度对盘式制动器的温度有很大影响,因为初始制动速度决定了制动过程的能量输入。翻阅资料可知,随着初始制动速度的增加,制动器的动能增加到第二功率,摩擦副吸收的热量增加,摩擦副表面会产生高温升高,这对其摩擦学性能有极其不利的影响。

参考文献:

[1]孟祥宝.基于ANSYS的制动器摩擦生热分析[D].延边大学,2014.

[2]许德帮.基于热机耦合的制动盘紧急制动有限元分析及试验研究[D].西南大学,2017.

(房冠霖1998.09,山东交通学院本科学生,指导老师:李光、李敏)