常用脱挥设备特点及应用

李兵

【摘要】:本文主要介绍聚合物脱挥发分过程所使用的设备,在聚合物加工或者反应的过程中脱除聚合物内部的挥发分,对于加工和反应非常重要。常用的脱挥设备主要有落条式脱挥器、盘环式脱挥器、双螺杆挤出机脱挥器,各个脱挥器应用工况有各自的优势。

【关键词】:脱挥;脱挥设备;落条式脱挥器;盘环式脱挥器;双螺杆挤出机脱挥器

脱挥,即脱除挥发分,是一种从聚合物体系中脱除低分子量物质的过程,而被脱除的低分子量物质大多是系统内未反应的单体、水和低聚物或者副产物,一般统称为挥发性有机物(VOC——volatile organic compounds)。在日常生产过程中脱除挥发分对于提高聚合物质量非常重要,同时在下游应用过程中符合国家标准的低挥发分材料更容易受到消费者青睐。当聚合物内部挥发分过多时通常会造成材料性能的下降、容易脆化黄变、异味等,日常生活中汽车内饰散发的异味、家具散发的异味等大部分是挥发性小分子物质所致。食品医药领域更是有着严格管控标准,一些特殊领域的聚合物产品中特定VOC的含量更是被要求低于1mg/kg。如我国食品包装用聚氯乙烯材料中单体含量必须低于1mg/kg[1];欧盟食品接触级ABS塑料丙烯腈和丁二烯残留量必须低于0.02mg/kg[2~3]。综上,脱挥过程在整个聚合物加工过程及下游应用至关重要。

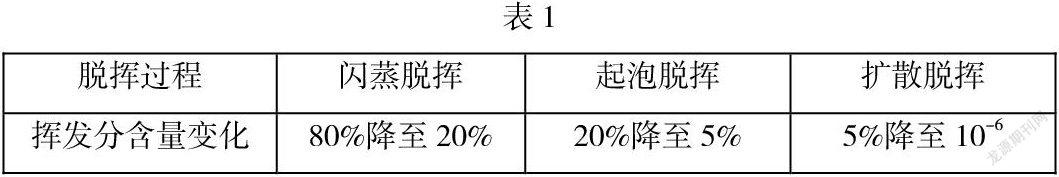

聚合物脱挥过程是挥发分迁移的过程,一般遵循起泡脱挥原理。起初挥发分在聚合物熔体中以气泡成核的形式在聚合物中析出形成气泡,大量气泡从聚合物内部逐渐迁移至聚合物—蒸汽界面开始扩散。为了强化脱挥过程,尽快将聚合物系统内的挥发分除去,一般采用专门的脱挥设备。脱挥设备大致可分为非旋转式脱挥器和旋转式脱挥器。非旋转式脱挥器包括:落条式脱挥器、狭缝式脱挥器;旋转式脱挥器包括:盘环式脱挥器、单螺杆挤出机脱挥器、同向旋转双螺杆挤出机脱挥器、异向旋转非啮合双螺杆挤出机脱挥器。本文只介绍落条式脱挥器、盘环式脱挥器、双螺杆式脱挥器。日常生产中聚合物脱挥一般可分为三个阶段,每个阶段对于聚合物内部的挥发分浓度的不同有着不同的处理方法,见下表1[4]:

一、常用的非旋转式脱挥设备

落条式脱挥器

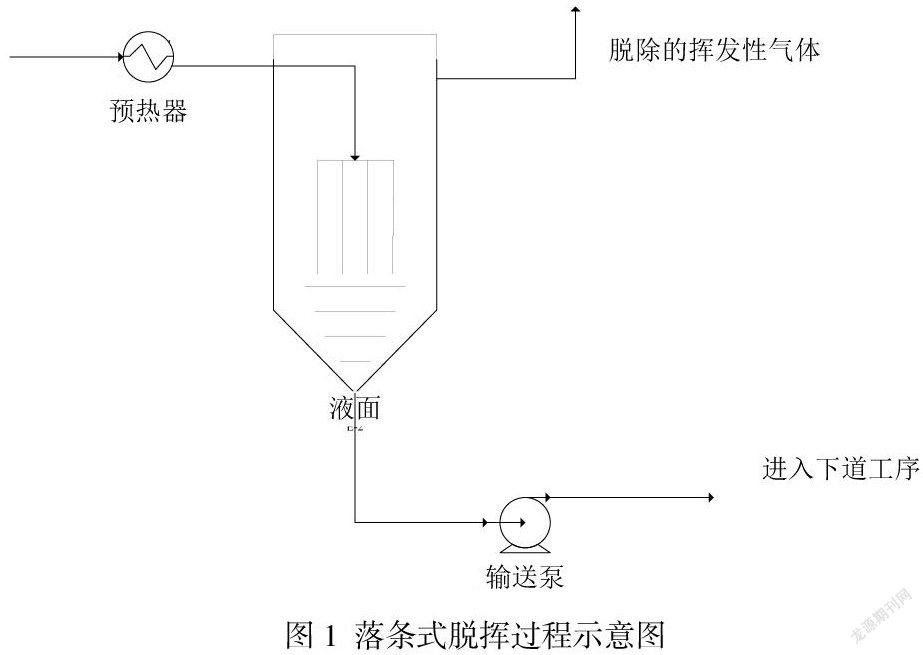

落条式脱挥器的结构特点和原理:落条式脱挥器一般是由预热器、进料泵、换热器、出料泵、落条式换热器本体组成。它的设计原理是在聚合物熔体状态下,利用脱挥器处于低压或真空状态,其压力低于聚合物中的挥发分的饱和蒸气压,进而达到闪蒸目的。聚合物熔体通过前端工序加压和预热,通过输送泵进入脱挥器内部,通过分配盘将熔体分配成线条状物料进入闪蒸阶段,靠自身重力落入下部实际熔体液面,在下落过程中,聚合物料条内部挥发分大量形成气泡核、起泡、气泡破裂释放挥发分,然后从脱挥器顶部脱除。挥发分从顶部脱除后大部分以喷淋吸附的形式被回收,这也是降耗、环保的要求。

落条式脱挥器应用方面非常广泛,设备结构简单、操作便捷、运行稳定、便于维护、投资成本低。在物料粘度较低、流动性较好的环境下表现出色。目前国内引进的苯乙烯本体聚合装置,后处理全部采用落条式脱挥器。落条式脱挥器存在的缺陷是平均停留時间偏长,流动性较差,缺乏自清洁能力等,因此不适用于易结焦或交联的聚合物脱挥[4]。

二、常用的旋转式脱挥设备

1.盘环式脱挥器

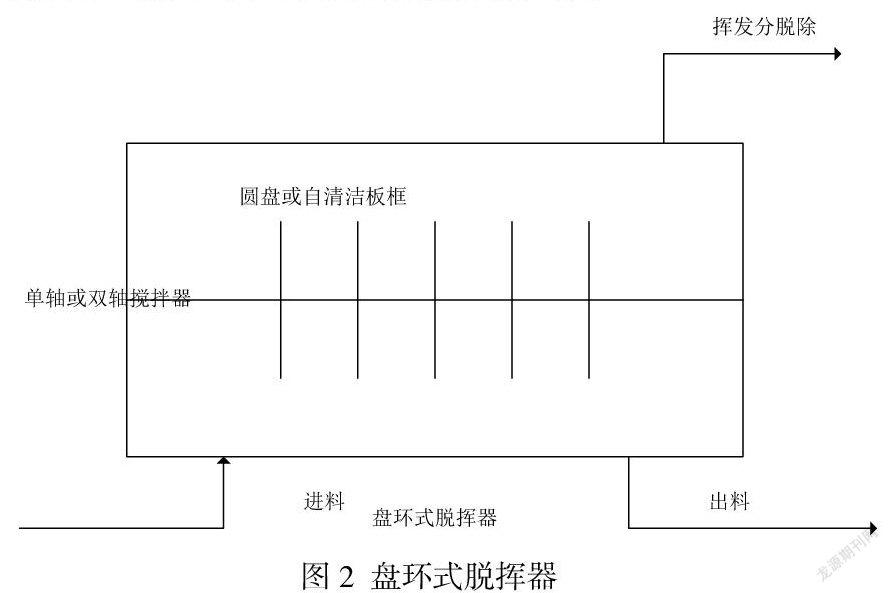

盘环式脱挥器的结构和原理:这种脱挥器为大型水平分段反应器,外层筒体有导热油加热流道,内层带有搅拌,该设备能够承受较高真空。聚合物从反应器底部进入,反应器中的液位与产品的粘度相关,但最高液位一般不超过水平搅拌轴中线,建议100%液位控制在搅拌轴机封下边沿,以确保物料不会进入机封。通过控制反应器的进料速度和搅拌频率来保持其液位。盘环式反应器根据聚合物的粘度、挥发分含量等情况,可以设计不同的结构形式。当物料运动粘度较低且需要大量脱除未反应的小分子物质以使反应向缩聚方向进行时,多采用圆盘式单轴脱挥反应器,圆盘上有圆形孔洞以保证物料的成膜性和通过性,如图2所示,物料从进料端向出料端流动的过程中不断被转动的圆盘带起,实现在圆盘表面形成极薄的物料层,增大挥发分蒸发面积,圆盘在不断的旋转过程中实现物料的表面更新。值得注意的是由进料到出料方向上随着物料粘度的增大圆盘间隙是逐渐增大的。当物料粘度较高时,物料在圆盘上流动性较差,单纯靠自身重力流动不能达到充分的表面更新,进而不利于挥发分的脱除,此时多采用双轴板框式自清洁脱挥反应器,双轴脱挥反应器内部的搅拌是异向的、向两侧翻转的,这种搅拌形式可以强制将高粘物料撕开,且将撕开的物料表面最大限度的暴露在气相环境中以达到最大脱挥的目的。

盘环式脱挥器的应用方向:该类型的脱挥器多用于缩聚反应的脱挥环境,也称为盘环式缩聚反应器。在生产聚酯、聚酰胺共聚物等树脂时经常使用盘环式反应器作为连续生产装置的后端缩聚环节,对于最终产品质量至关重要,尤其在生产聚酯类、内酰胺类聚合相关反应过程中,由于未反应的单体存在会对下游加工造成严重影响。目前国内在尼龙共聚物生产方面逐渐推广开来。

2.双螺杆挤出机脱挥器

双螺杆挤出机的结构主要有驱动电机、减速机、润滑系统、挤出系统、机筒及管路、底座等。双螺杆挤出机脱挥器在应用上非常灵活,其内部的螺杆组件可以根据混合、输送、增压、脱挥等需求任意组合,而且如果未到达处理要求的话,还可以增加至二阶甚至三阶螺杆,温度控制精确、操作简单、脱挥效率高,尤其存在缩聚反应条件下双螺杆挤出机脱挥器更能够发挥其优势。双螺杆挤出机示意图如下图3[5]:

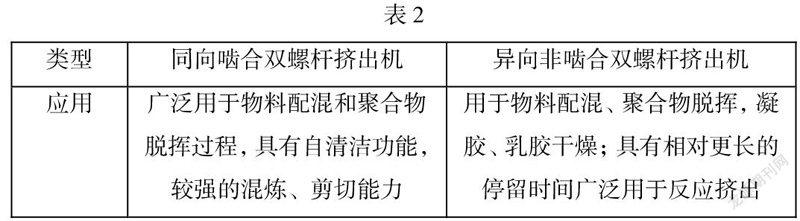

近年来螺杆挤出机得到了高速发展,种类繁多,在聚合物加工、输送、造粒、成型过程中有着广泛的应用。常用的双螺杆挤出机脱挥器有同向啮合双螺杆挤出机和异向非啮合双螺杆挤出机,各有特点,具体见下表2:

总结

本文主要介绍了三类常用的脱挥器,落条式脱挥器常用于物料粘度较低、挥发分较多的工况条件,且落条式脱挥器处理能力大、操作简单、成本相对后两者较低,在连续生产过程中一般处于脱挥的前端工序。当聚合物粘度较高、流动性较差,落条式脱挥器无法处理时,盘环式脱挥器是很好的选择,其优点是处理能力大、脱挥效率高,在大型工业化聚酯生产中应用非常成熟,其缺点是设备制作成本相对较高,目前以专有设备居多,国内具备该类设备制作能力的有扬州惠通和江苏诚盟等厂家。双螺杆挤出机脱挥器的优势在于处理高粘度物料能力强,由于其积木式螺杆结构可以灵活的实现混炼、输送、增压、脱挥等,甚至可以选择加入其它辅料,深度脱挥能力强,一般在内酰胺聚合过程中盘环式脱挥器满负荷条件下残余含单量在1%~2%左右,而经过双螺杆挤出机脱挥器处理后可达到0.6%以下。综上,可以看出我们日常生产中选择脱挥器时主要根据聚合物本身性质、挥发分组分和含量、生产负荷、是否有缩聚反应、聚合物粘度、有无辅料加入等条件综合考虑。

参考文献:

[1] 中华人民共和国国家卫生和计划生育委员会. 食品安全国家标准食品接触用塑料树脂:GB4806. 6—2016[S]. 北京:中国标准出版社,2017.

[2] The Commission of The European Communities. Amending Directive 2002 / 72 / EC relating to plastic materials and articles intended to come into contact with food and council Directive 85/572/EEC laying down the list of simulants to be used for testing migration of constituents of plastic materials and articles intended to come into contact with foodstuffs:2007/19/EC[S].

[3] The Commission of The European Communities. Relating to plastic materials and articles intended to come into contact with foodstuffs:2002/72/EC[S].

[4] 奚桢浩、仇枭逸、赵玲,聚合物高效脱挥技术进展[J],化工进展,2019,(38):80~89

[5]王雯瑶,SJSH-104×50 同向双螺杆挤出机的结构特点与研究[J],橡塑技术与装备,2016(20):1~3