优化工序实现封井工艺安全有效运用

王秀瑶

摘要:气井长期闲置无开发价值,封井工作量逐渐增多,老气田封井标准高,在封井过程中经常出现井口无法打开,储层当量漏失严重,封固质量不达标等问题,需要系统优化封井工艺予以解决。近几年油田公司也加大了气井安全隐患的整治,解决了部分历史遗留问题,提升了气井完整性管理水平。由于气井区块地质特征复杂、人文地理环境特殊,部分气井治理工作难度较大。但仍通过克服井下复杂、地企协调等诸多困难,安全、优质、高效完成气井隐患治理工作。

关键词: 封井工艺;逐层封堵;带压候凝;科学安全

1 天然气井的现状

在册部分气井长期闲置无开发价值停井,因蓄意破坏或非常规开采所导致的安全隐患。部分废弃长停井由于遭到人为破坏使井口装置及附属部件缺失,井下作业工具失效,整体气井失去开发意义,造成危害环境、伤害人身财产安全严重后果。由于封井作业标准不断提升,依据“废弃井及长停井处置指南”要求,打破油区笼统封井格局,提倡气井以“逐层封堵、带压候凝”为主指的技术环节,实现气井封堵的标准化,科学化,安全化。

2 气井报废的主要原因

2.1无气无潜力、气藏枯竭

气量、液量为0,油套压无显示,且没有其它气水层可以开发。

2.2地理位置不充许开井

周边人口稠密或近水区等环境敏感地区;临近居民区,最近距离仅为10米;

飞机场飞行跑道区附近;处于天然环境保护区内等诸多地条件都具备报废资格。

2.3高含CO2气井,油套管材质不满足开发需求

气井高含CO2,井下油层套管为P110钢级耐腐蚀性较差,由于完井油管柱丝扣或工具泄漏,高含硫气体进入油管、套管间环空,加剧油管外壁、套管内壁腐蚀,可能带来安全隐患。

2.4套管头裸漏,套外漏气,井口不可控

套管头裸露、无正规套管头,井口不可控。通过封隔器坐封(Y341+反循环阀+单流凡尔)打压验窜施工,压力无明显压降证明封隔器下入位置无漏点。

2.5固井质量差,不能满足有关规定要求

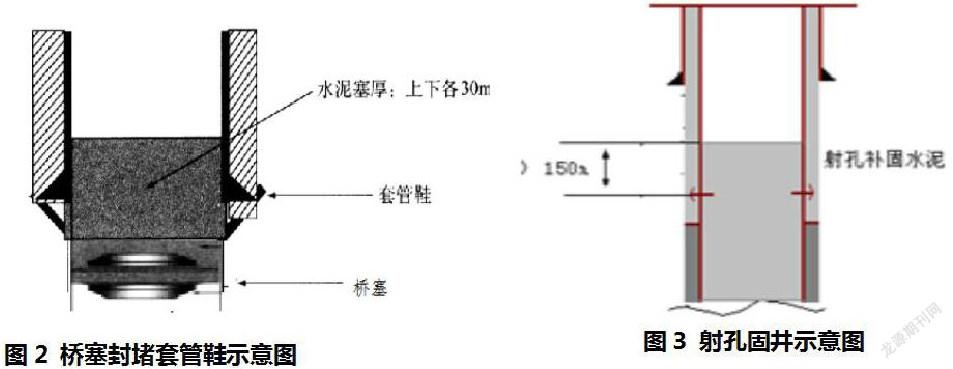

部分井固井质量差,特别是油套与技术套之间固井质量合格率较差,(无固井质量连续为好超过25m的井段),不满足有关规定。可通过射孔作业,将油层套管射开。

2.6前期综合评论

依托气井作业条件结合现场因素的评述,我们采取“评价-研究-应用-再评价”的技术路线,深入细化封井作业工序,真正实现提质、提速、提高作业的目的,从而达到安全、科学、节能、降耗的任务宗旨。

3封井施工的主要做法

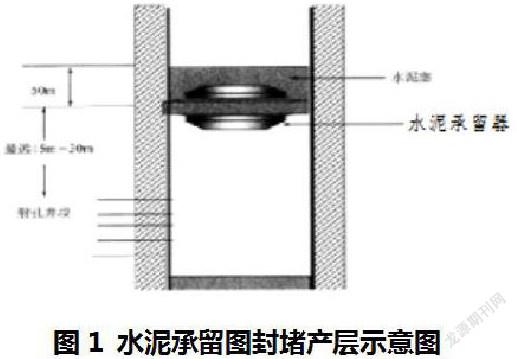

3.1气井封闭的一般原则 (1)产层封堵:开层上至少15m处坐封水泥承留器. 承留器上注不低于50m灰塞。合理计算堵剂用量,封堵半径为2m.

(2)套管鞋封堵: 在生产套管内,表层套管鞋以下30米处;打桥塞。桥塞上注60m灰塞。

(3)油层套管固井水泥返高不够:对油套与技套之间水泥返高不够的井采用射孔作业将油层套管射开。正循环注入水泥浆,水泥浆从油套与技套环空中返至地面。挤水泥完成后,关井侯凝48小时;侯凝后试压15MPa稳压30分钟,压降不超过0.5MPa为合格。

3.2封堵工具、参数要求:

3.2.1水泥承留器技术原理

①使用机械式水泥承留器与机械座封工具连接后,管柱下放到预定位置;

②上提、旋转、再下放坐封,旋转丢手,再次将机械座封工具插入承留器;

③打开阀体,进行挤注水泥作业;

④拔出中心插管,带单流阀自动封死,避免由于挤水泥压力高于水泥浆上返,也使上部油层不受水泥污染。

3.2.2水泥承留器用途及优点:

①用于管外封串、层间封串、封堵产层;

②外径小,对井筒封堵效果好;

③承留器应适合5 1/2″套管(壁厚9.17mm);

④结构设计合理,坐封可靠,有效防止堵剂回流,现场操作方便。

3.2.3桥塞技术原理:

①橋塞下到预定位置后,投球(Φ30mm)打压实现坐封;

②若未坐封,则上提管柱继续打压,直至坐封;

③然后上提管柱实现丢手;

④桥塞坐封后,上提管柱3-4米,缓放回探,直到探着为止。

⑤参数要求:承压35MPa以上,机械或液压方式坐封;坐封位置需要避开套管接箍,应适合于5 1/2″套管(壁厚9.17mm),

结构设计合理,坐封可靠,可钻

3.3堵剂的科学用量计算:

①封堵储层及水泥撑留器下方井筒所需堵剂用量:

储层V1=π(R)2*油层厚度*孔隙度*附加值

②同理计算出水泥塞/井口悬空水泥塞/所需堵剂用量。

3 结论认识及下步挖潜方向

(1)严把各项指标环节、做到节能降耗、提质增效;

(2)合理的计算水泥固井用量及其备用附加值。对于井深的不同,固井用量也会不同,其封井作业费用也不同。用量计算准确,对于标准卡点的费用选择尤为重要。虽然节约费用微小,但必须精益求精。

(3)全面排查即将封井作业中高含CO2井对油管腐蚀的影响,结合各项资料后确定是否有开采价值再衡量其封井的意义。

(4)孔隙度大小,对不同比重泥浆用量的权衡。

(5)加强作业工期督导与管理,是节约作业费用的直接原因。