红外热成像技术在电连接器插拔磨损检测中的应用研究

骆燕燕,潘晓松,马 旋,武雄伟

(1.河北工业大学电气设备可靠性和智能化国家重点实验室,天津 300130;2.国家电网冀北电力有限公司张家口供电公司,河北张家口 075000;3.国家电网河北电力有限责任公司邯郸新区供电分公司,河北邯郸 056000)

电连接器是用于实现电气和信号通断的重要机电元件之一,被广泛应用于航空航天、国防和电子通信等领域。据统计,目前70%的系统故障或失效是由电子元器件失效引起的,而其中的40%是由电连接器失效导致的[1]。电连接器寿命期内可能会经受多次插拔,其插针与插孔之间会产生相对位移,从而引起接触部位机械磨损,产生磨屑并堆积在磨损区域周边。磨屑和因磨损而暴露的基底金属会与大气中的氧气发生氧化反应,形成氧化物,使得电连接器的接触电阻迅速上升,从而导致其可靠性降低[2]。由此可知,电连接器接触件间产生磨屑与电连接器磨损程度和接触性能退化之间存在内在关联。

在关于电连接器微动磨损的研究中,许多学者探究了影响微动行为的关键因素,主要包括相对湿度、温度、法向力、位移幅值、频率、粗糙度以及镀层厚度等[3-7]。因微动行为而产生的磨屑会导致电连接器电触点的寿命缩短,从而加快其接触性能的退化[8]。电连接器接触件的性能退化程度可以通过阻抗测量来评估[9]。在微动磨损试验中,学者们通常借助扫描电子显微镜(scanning electron microscope,SEM)和能谱仪(energy dispersive spectrometer,EDS)等来观察材料的表面形貌及物质组成,以探索电接触失效机理及磨损机理[10-13]。随着数值模拟技术的飞速发展,国内外学者开始对电连接器的微动磨损过程进行数值仿真分析,以得到该过程的变化规律[14-18]。

作为电气设备状态检测与故障诊断的有效手段之一,红外热成像技术既可用于检测不同类型设备外部的接触性过热故障,又可用于诊断设备内部的缺陷和绝缘故障[19],但其尚未被应用于电连接器的插拔磨损及故障检测中。基于此,笔者选取某型号的圆形电连接器作为研究对象,利用红外热成像技术来检测插拔试验后电连接器接触件间磨屑的分布状态及其变化过程。同时,对电连接器的接触件进行了表面形貌分析和能谱分析,并探讨红外热成像法的误差来源,以验证红外热成像技术的可行性。

1 插拔磨损检测试验

1.1 电连接器试样

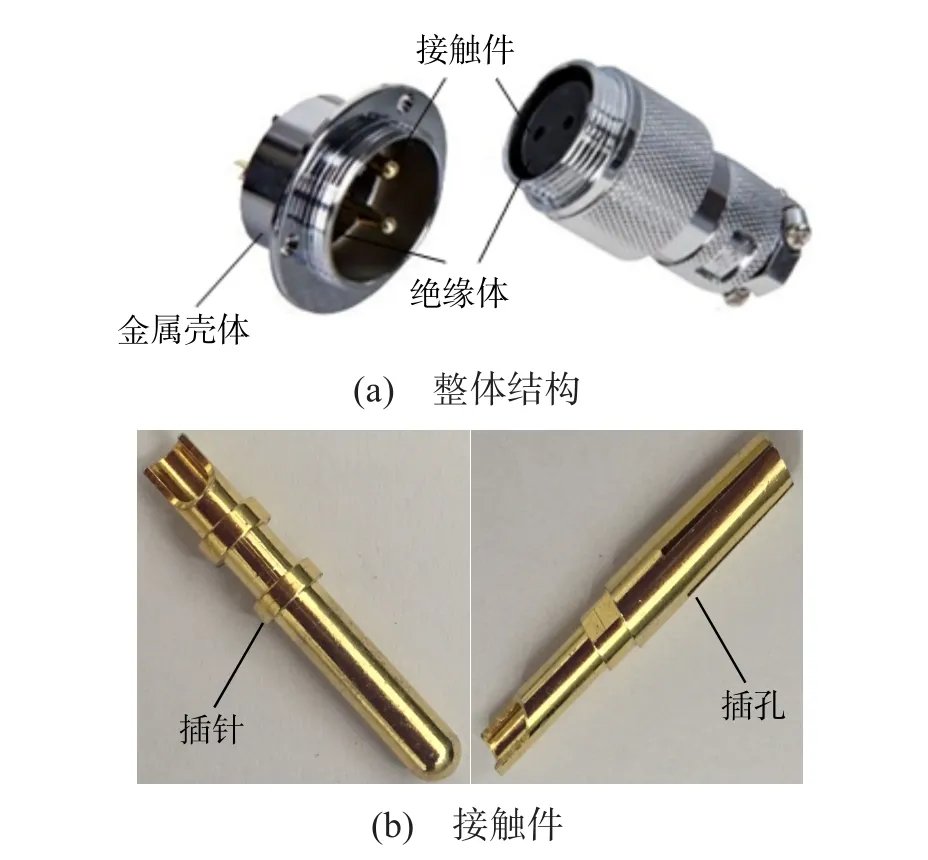

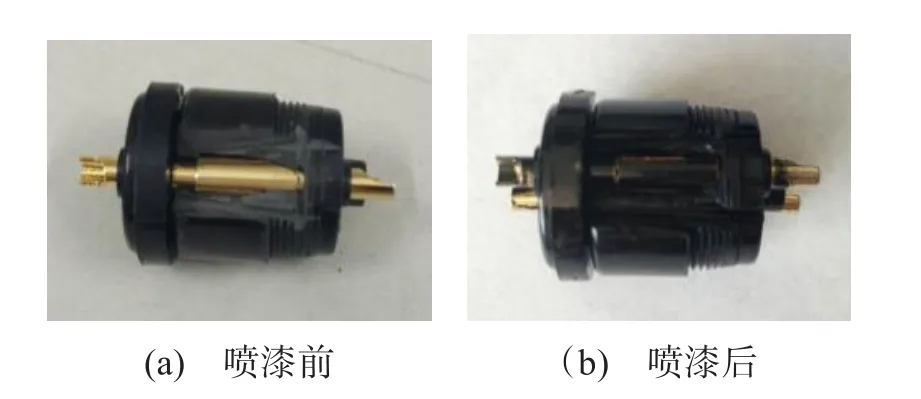

选择25M-2A(25M系列-两芯)型圆形电连接器为试样,其插针和插孔的基体材料为铅黄铜(HPb59-1),表面为镍层镀金;插孔为弹性元件,四开槽结构,插针为刚性元件,如图1所示。

图1 25M-2A型圆形电连接器实物图Fig.1 Physical map of 25M-2A circular electrical connector

1.2 插拔磨损检测装置

电连接器插拔磨损检测装置的工作原理和实物图如图2所示。

图2 电连接器插拔磨损检测装置的工作原理和实物图Fig.2 Working principle and physical map of plug-in wear detection device for electrical connectors

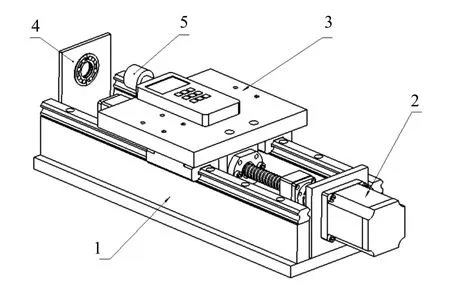

电连接器插拔磨损检测装置主要包括插拔操作仪、负载电路(含电连接器和直流稳压稳流电源)和红外热成像检测单元(由红外热像仪和计算机组成)。其中,插拔操作仪用于电连接器试样的插拔操作,其结构如图3所示,由安装基座、控制单元(位于仪器内部,图中未标注)、驱动单元(包括步进电机和丝杠螺母)、机械传动单元和夹持单元(包括插孔夹具和插针夹具)组成。插拔操作仪的工作原理为:控制单元向步进电机发送指令,驱动丝杠螺母运动,从而带动电连接器的插孔和插针完成插拔操作。

图3 电连接器插拔操作仪的结构组成Fig.3 Structure composition of electric connector plugin operator

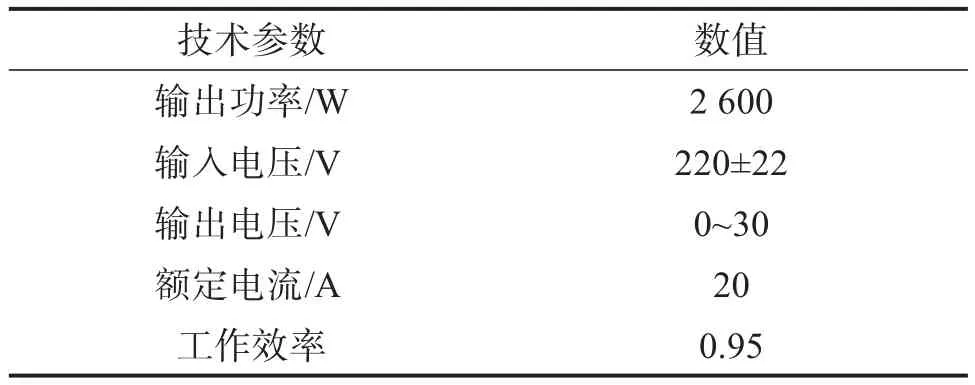

本试验选用WYK-3020-J型直流稳压稳流电源,其主要技术参数如表1所示。

表1 直流稳压稳流电源的主要技术参数Table 1 Main technical parameters of direct-current stabilized voltage and current power supply

红外热成像检测单元用于获取插拔试验后电连接器试样接触件表面的温度分布状况。本试验选用型号为MAG13的在线式红外热像仪,它是一款(80×60)像素的非制冷焦平面在线式红外热像仪,热灵敏度为0.1℃,具备无热化免调焦方式。

1.3 插拔试验

由于电连接器试样的绝缘体(电木)的导热性能较差,在本试验中将电连接器金属壳体上以及插孔外的绝缘体去掉,露出完整的插孔簧片。为使待测接触件表面的发射率均匀化,提高红外热成像检测的准确性,在电连接器其余绝缘体以及祼露的插孔簧片外表面上喷覆一层黑色油漆并晾干,如图4所示。

图4 电连接器试样的喷漆处理Fig.4 Painting treatment of electrical connector sample

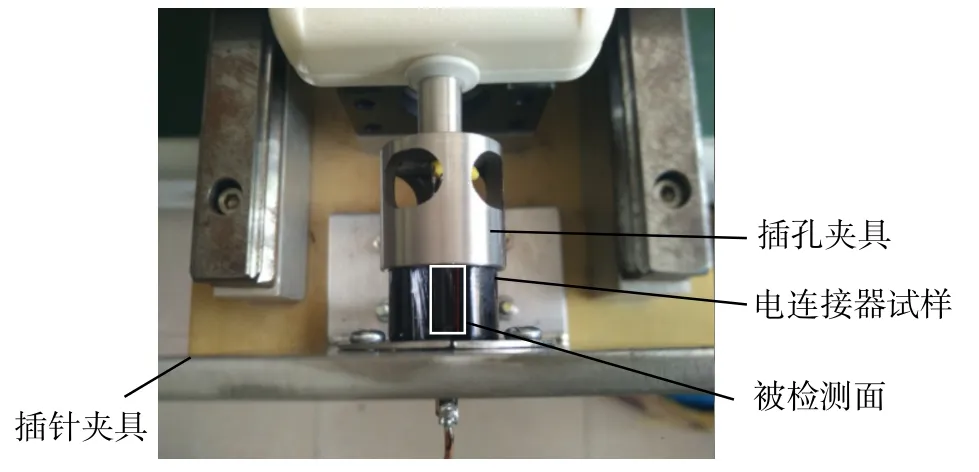

电连接器插拔操作仪放置在无剧烈冲击和振动的环境中,将电连接器试样的插针与插孔对准并插合在一起,如图5所示。在进行红外热成像检测时,电连接器试样附近无高温热源。

图5 电连接器试样安装实物图Fig.5 Physical map of electrical connector sample installation

根据《电连接器试验方法》(GJB1217A—2009)[20]的规定,试验环境条件设定如下:温度为15~35℃;相对湿度为20%~80%;大气压力为73~106 kPa。分别对8个电连接器试样进行1 000次插拔操作,插拔操作时不施加负载。设定完成1次插拔操作用时20 s,且每次插针插入插孔的深度不小于插孔簧片深度的70%。每间隔200次插拔操作,电连接器试样通电1次,当其达到热稳态后,利用红外热像仪进行磨损检测。插拔试验后,利用SEM和EDS分析电连接器试样接触件间磨屑的分布特征和成分组成。

2 红外热成像检测结果分析

2.1 插孔簧片的红外热像图分析

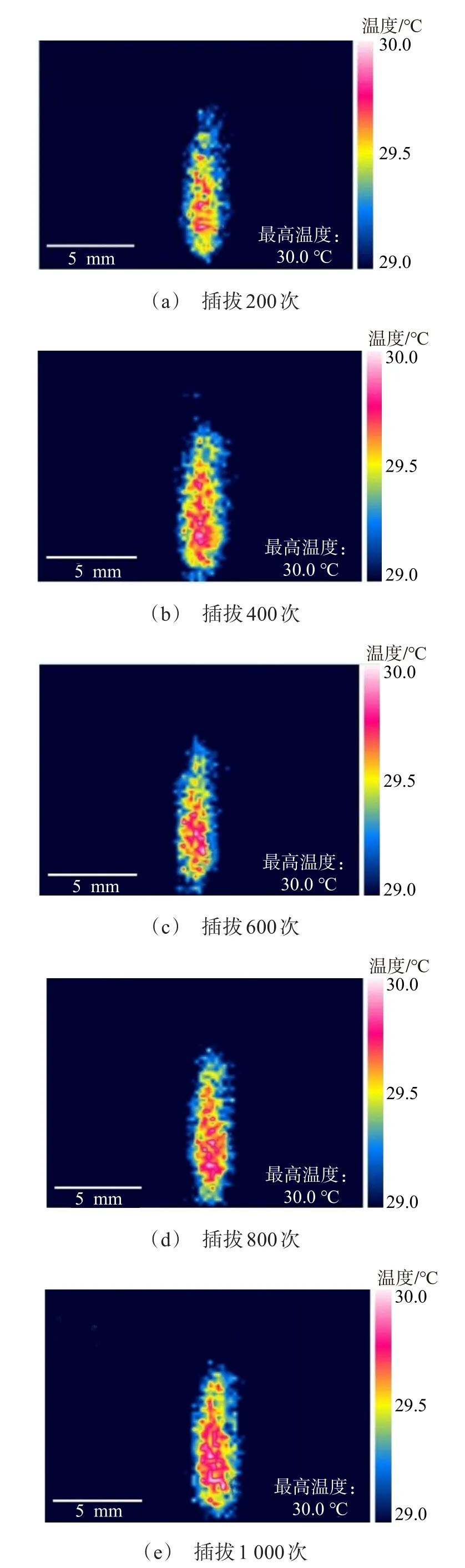

图6所示为插拔试验前8号电连接器试样(下文简称为8#试样)1号插孔簧片的红外热像图(插拔前所有试样的均相同)。图7所示为不同插拔次数下8#试样1号插孔簧片的红外热像图。所有红外热像图中均设置了分段线性灰度拉伸(灰度值为0~255)和温度范围(29~30℃)。

图6 插拔试验前8#试样插孔簧片的红外热像图Fig.6 Infrared thermal image of jack reed of 8#sample before plug-in test

图7 不同插拔次数下8#试样插孔簧片的红外热像图Fig.7 Infrared thermal image of jack reed of 8#sample under different plugging times

由图7可以看出,随着插拔次数的增加,8#试样插孔簧片的温度较高区域逐渐增大且其位置也在发生变化。由此说明,在插拔过程中,电连接器接触件间产生的磨屑不仅数量增多,聚集区域面积增大,而且会随着插拔运动迁移至插孔簧片的不同部位。其他试样接触件间的磨屑随插拔次数增加的变化规律与8#试样基本一致。

2.2 插孔簧片内表面磨屑分布及变化规律分析

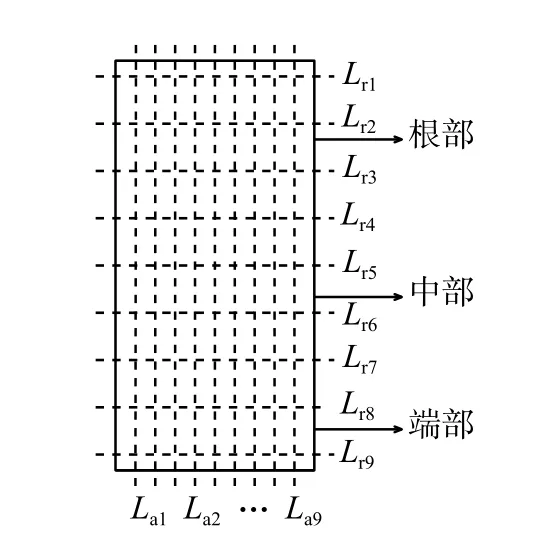

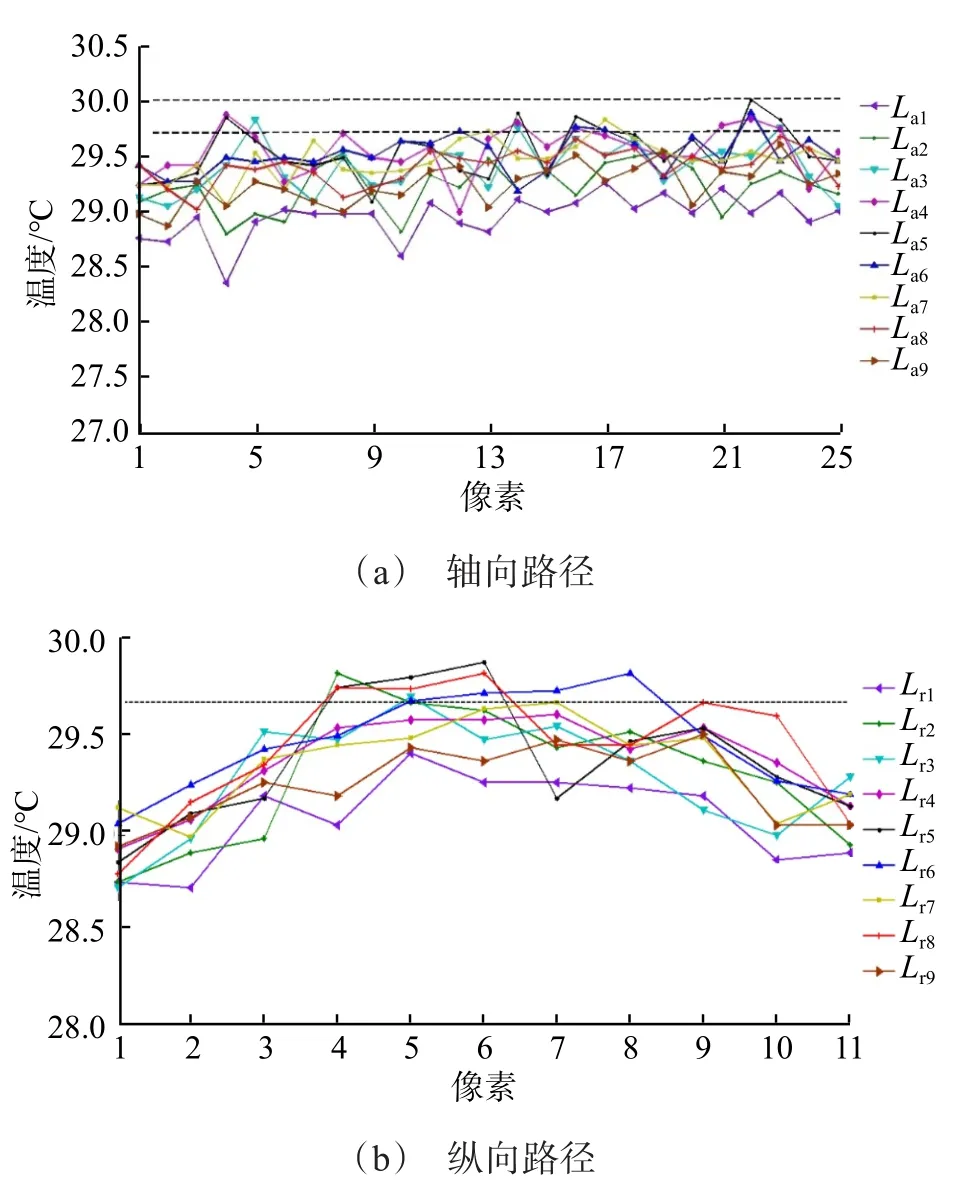

根据电连接器插孔簧片红外热像图中各点的温度,分析其接触件间磨屑的分布特征。插孔簧片的温度提取路径如图8所示,其中,选取沿插孔簧片轴向的9条路径Lai(i=1,2,…,9)和沿纵向的9条路径Lrj(j=1,2,…,9)。

图8 插孔簧片温度提取路径示意图Fig.8 Schematic diagram of temperature extraction path of jack reed

图9所示为8#试样插拔200次时,其1号插孔簧片沿不同路径的温度—位置(与像素对应)关系曲线。

图9 插拔200次时8#试样插孔簧片的温度—位置关系曲线Fig.9 Temperature-position relationship curve of 8#sample jack reed with plugging times of 200

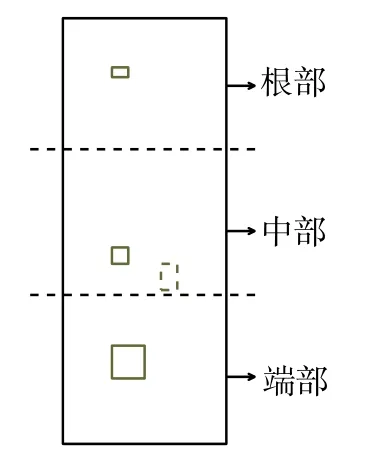

以不同插拔次数下8#试样1号插孔簧片红外热像图中的高温点(对应图9中虚线以上的温度)为界限,划分磨屑的聚集区域。由此可得,插拔200后8#试样1号插孔簧片内表面磨屑的分布状况,如图10所示。其中,用矩形框描述磨屑的分布状况,矩形的位置和大小对应磨屑聚集区域的位置及其面积;实线矩形表示该区域内高温点占比多,即磨屑密集,虚线矩形表示该区域高温点占比少,即磨屑稀疏。

图10 插拔200次时8#试样插孔簧片内表面磨屑的分布状况Fig.10 Distribution of wear debris on the inner surface of jack reed of 8#sample with plugging times of 200

按照上述方法,绘制不同插拔次数下部分试样1号插孔簧片内表面磨屑的分布状况,如图11所示。

图11 不同插拔次数下部分试样插孔簧片内表面磨屑的分布状况Fig.11 Distribution of wear debris on the inner surface of jack reed of some samples with different plugging times

由图11可知:

2)随着插拔次数的增加,插孔簧片内表面磨屑的聚集区域不断扩大;插拔1 000次后,磨屑聚集区域已从端部逐渐延展至中部,根部仅有少量磨屑散落。

3)沿插孔簧片纵向,磨屑的分布无明显特征,有的对称分布,如图11(b)所示;有的偏于插孔簧片的一侧,如图11(c)所示。可能与插孔簧片的加工误差有一定关联。

2.3 插孔簧片内表面磨损面积估算

利用从电连接器插孔簧片红外热像图中提取的温度数据,估算插孔簧片内表面端部磨损区域的面积,计算式为:

式中:Sb、Sm分别为插孔簧片内表面及其端部磨损区域的实际面积;S'b、S'm分别为红外热像图中插孔簧片内表面及其端部磨损区域的面积。

8#试样1号插孔簧片内表面的实际尺寸约为9 mm×2 mm,其在红外热像图中的面积为270像素;插孔簧片内表面端部磨损区域在红外热像图中的长为10像素、宽为2像素,面积约为20像素。基于式(1),估算得到插拔1 000次时8#试样1号插孔簧片内表面端部磨损区域的实际面积约为1.333 3 mm2。

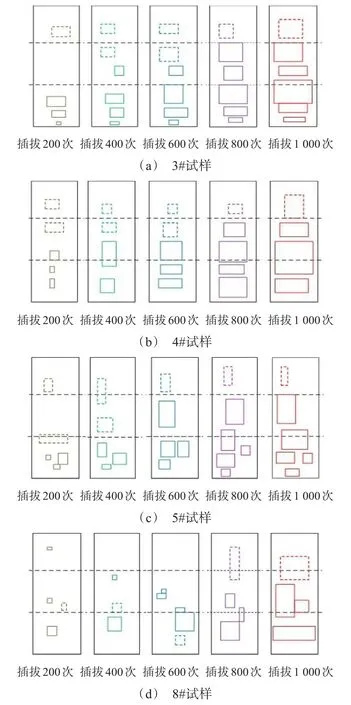

根据上述方法,估算不同插拔次数下部分试样1号插孔簧片内表面端部磨损区域的实际面积,结果如图12所示。

图12 不同插拔次数下部分试样插孔簧片内表面端部磨损区域的实际面积Fig.12 Actual area of wear area at the end of inner surface of jack reed of some samples under different plugging times

由图12可知,随着插拔次数的增加,电连接器插孔簧片内表面端部磨损区域的面积逐渐增大;每经过200次插拔,电连接器插孔簧片内表面端部磨损区域的面积约以50%的增大率增大。

研究一的主要目的是初步验证假设H1,即同异步沟通对心流体验的差异影响。本文选择某网络视频网站中的网络用户作为样本,共69名被试参与了实验,其中男性39名,女性30名。

3 检测结果验证与讨论

为了进一步验证插拔试验后电连接器接触件间磨屑的分布特征,采用非接触式三维形貌测量仪对插拔试验前后电连接器插孔簧片的内表面进行观测,并计算磨损区域的面积;对插拔试验前后电连接器插孔簧片内表面进行能谱分析,从物理化学角度分析试验后插孔簧片内表面磨屑的分布特征及成分组成。

3.1 磨损区域分析

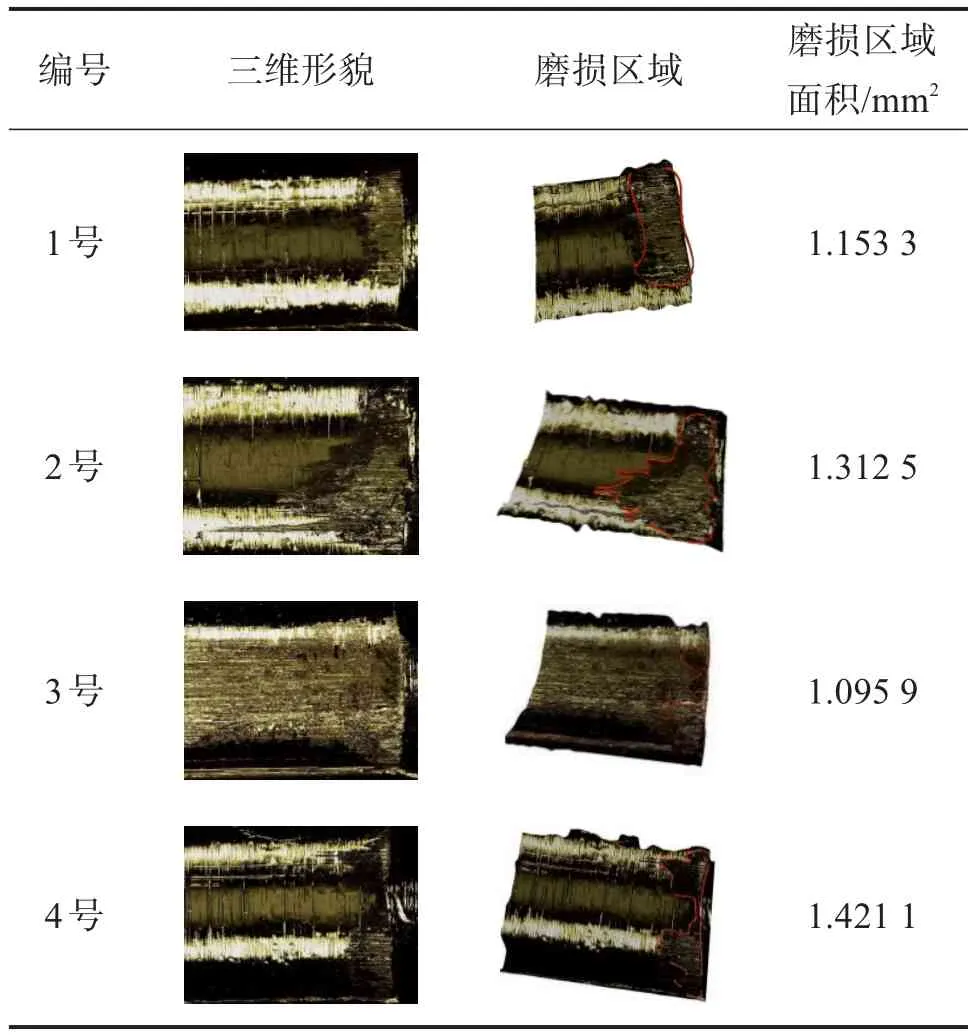

插拔1 000次后,8#试样4个插孔簧片内表面端部的三维形貌及磨损区域面积如表2所示(磨损区域用实线标出,其中1号和3号为相对的插孔簧片,2号和4号为相对的插孔簧片)。

表2 8#试样插孔簧片内表面端部的三维形貌及磨损区域面积Table 2 Three-dimensional topography and wear area of inner surface end of jack reed of 8#sample

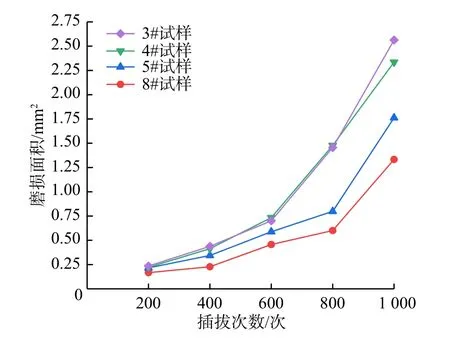

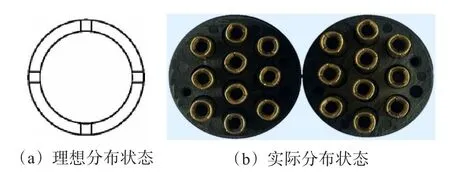

由表2可见,8#试样4个插孔簧片内表面端部的磨损位置及磨损程度略有不同(相对的2个插孔簧片的磨损区域面积相差不大,差值约为0.100 0 mm2)。这是因为电连接器在加工过程中存在一定误差,导致其插孔簧片不能达到相对孔心对称分布的理想状态,如图13所示。

图13 圆形电连接器插孔簧片的分布状态Fig.13 Distribution state of jack reed of circular electrical connector

3.2 磨损程度分析

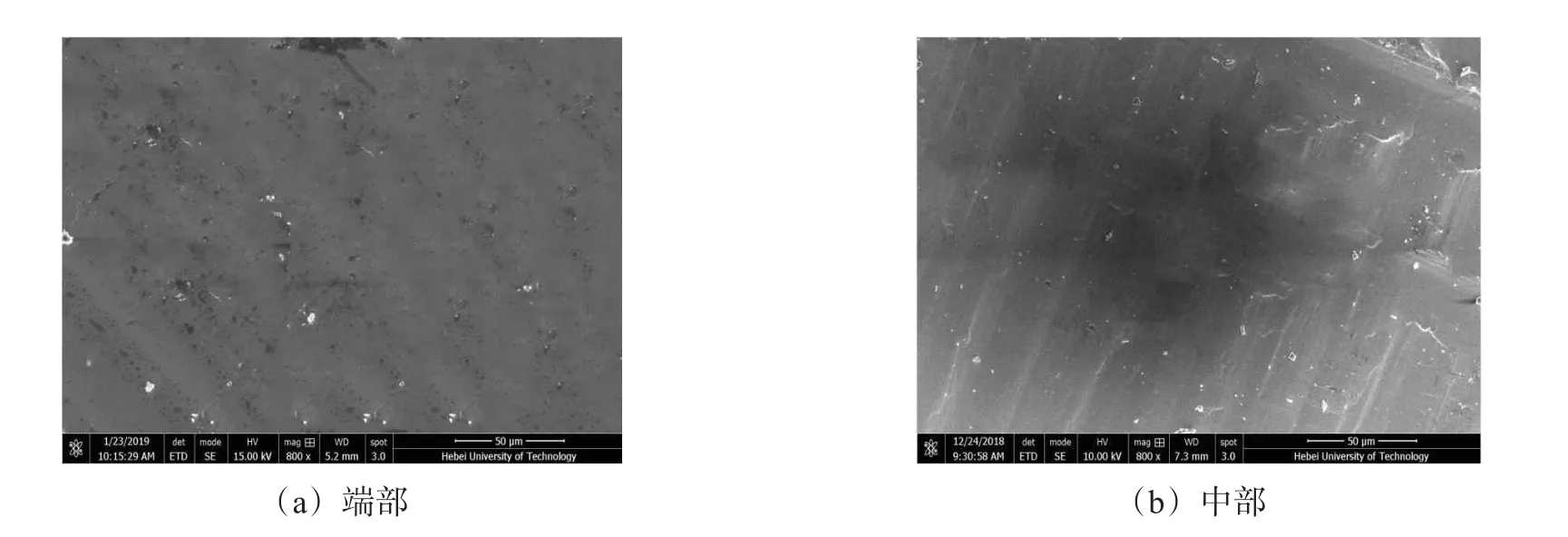

插拔试验前后部分试样1号插孔簧片内表面端部和中部的三维形貌分别如图14和图15所示。鉴于插拔试验前所有试样插孔簧片内表面的三维形貌均相同,图14仅给出8#试样。

图14 插拔试验前8#试样插孔簧片内表面的三维形貌(800×)Fig.14 Three-dimensional topography of inner surface of jack reed of 8#sample before plug-in test(800×)

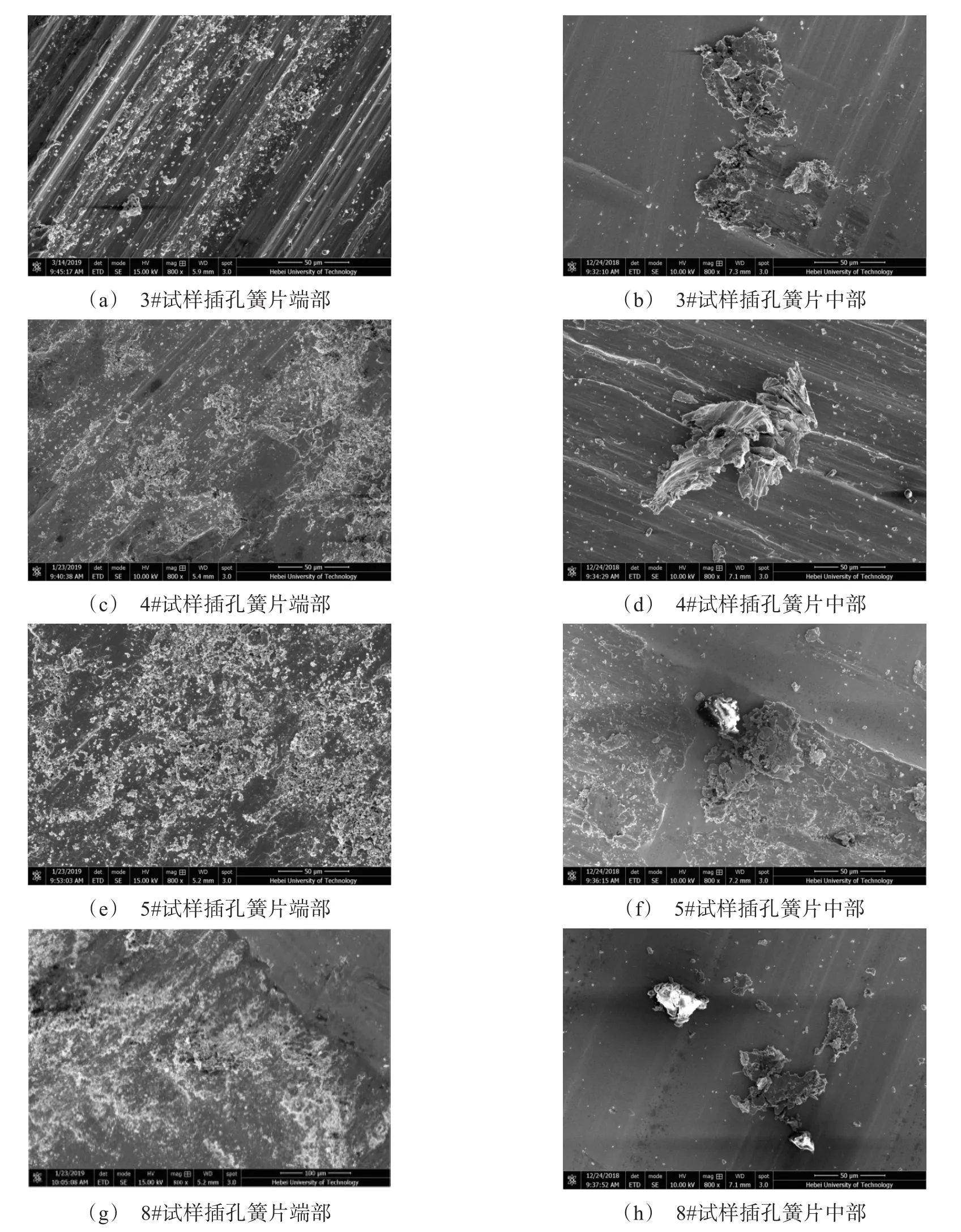

图15可以见,电连接器插孔簧片内表面的磨损主要为粘着磨损和犁沟磨损,磨屑几乎粘着在接触簧片内表面上;端部的磨屑聚集区域较大,而中部零星分布着磨屑块,说明端部的磨损比中部严重,这与红外热成像检测结果一致。

图15 插拔试验后部分试样插孔簧片内表面的三维形貌(800×)Fig.15 Three-dimensional topography of inner surface of jack reed of some samples after plug-in test(800×)

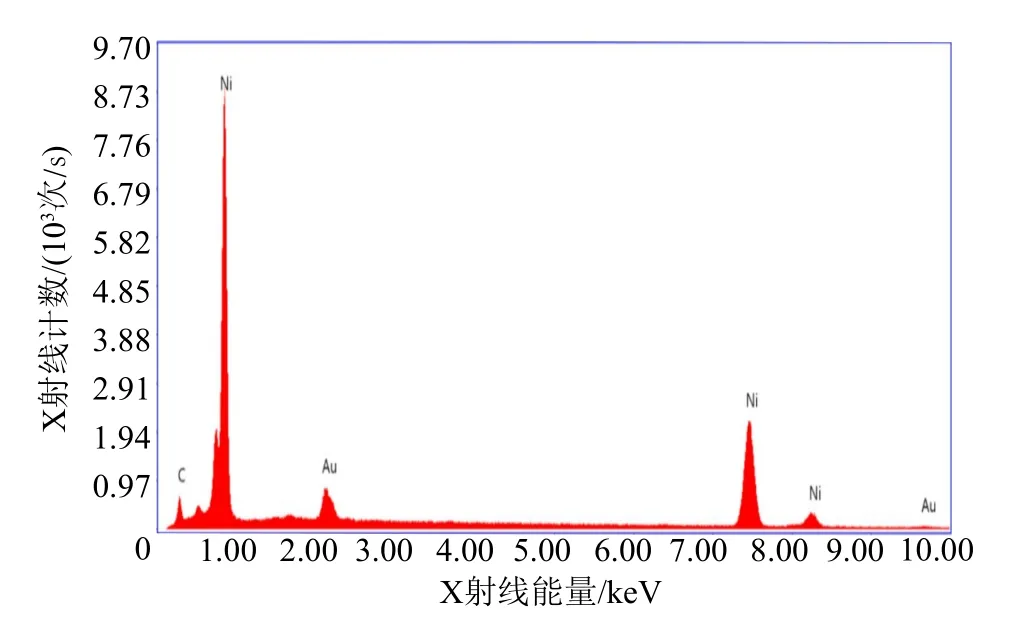

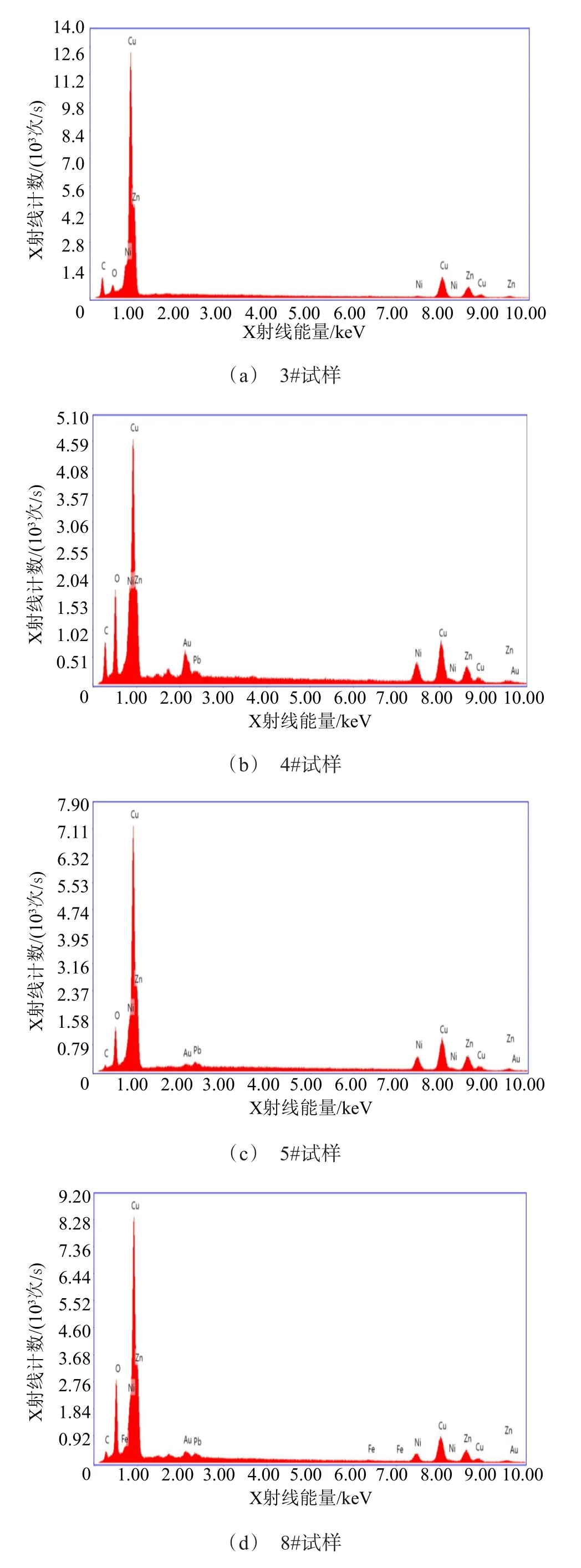

插拔试验前后部分试样1号插孔簧片内表面端部的能谱如图16和图17所示。鉴于插拔试验前所有试样插孔簧片内表面端部的能谱均相同,图16仅给出8#试样。

图16 插拔试验前8#试样插孔簧片内表面端部的能谱Fig.16 Energy spectrum of inner surface end of jack reed of 8#sample before plug-in test

图17 插拔试验后部分试样插孔簧片内表面端部的能谱Fig.17 Energy spectrum of inner surface end of jack reed of some samples after plug-in test

插拔试验前后,部分试样1号插孔簧片内表面端部主要成分的含量如表3所示。

表3 插拔试验前后部分试样插孔簧片内表面端部主要成分的含量对比Table 3 Content comparison of main components of inner surface end of jack reed of some samples before and after plug-in test %

由图16、图17和表3可知,插拔试验前电连接器插孔簧片内表面端部的Ni元素的X射线计数峰值最高,其质量分数和原子百分比最高。由此推断,插拔试验前电连接器插孔簧片内表面的镀层很完整,未被破坏。插拔试验后,电连接器插孔簧片内表面端部的Cu元素的X射线计数峰值最高,其质量分数和原子百分比也最高;C和O元素的质量分数和原子百分比有所增大,而Au和Ni元素的质量分数和原子百分比则降低很多。由此推断,经过多处插拔操作后,较薄的镍金镀层受到了不同程度的磨损,露出了基底金属,且在插孔簧片内表面端部出现了磨屑聚集。这与图7所示的插孔簧片端部磨损较严重以及磨屑聚集的检测结果基本一致。

3.3 磨损区域面积估算

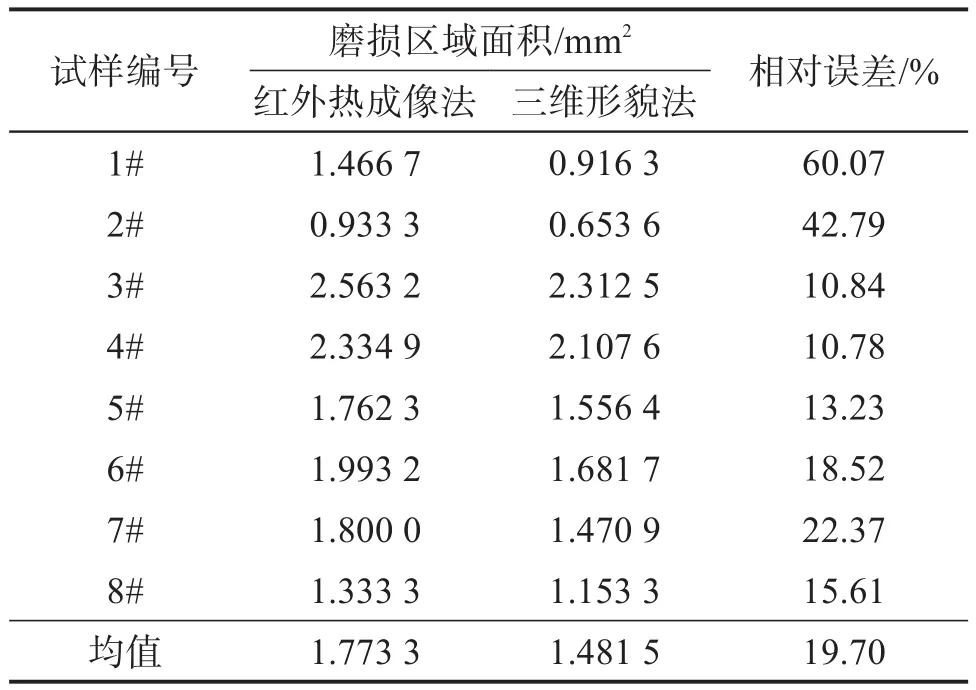

基于红外热成像法和三维形貌法估算的所有试样插孔簧片内表面磨损区域的面积(4个插孔簧片的磨损区域面积之和)如表4所示。

表4 基于不同方法估算的所有试样插孔簧片内表面磨损区域面积对比Table 4 Comparison of wear area of inner surface end of jack reed of all samples estimated by different methods

由表4可知,基于红外热成像法估算得到的电连接器插孔簧片内表面磨损区域的面积比基于三维形貌法估算的稍大,平均约高出19.70%。这主要是因为:1)仪器的分辨率不同;2)估算时磨损区域的划分方法不同,基于三维形貌法估算时划分的更接近实际磨损区域的形状;而基于红外热像法时采用矩形区域划分法,对形状不规则的磨损区域划分时存在很大误差;3)2种方法均存在一定误差,在划定磨损区域时无法完全覆盖零散的、面积很小或深度很浅的磨损区域。但红外热成像法可在插拔过程中进行实时监测,从而估算电连接器插孔簧片磨损面积的变化规律。因此,可以通过红外热像仪定性和定量地分析电连接器的磨损程度及其接触件间磨屑的分布状况。

4 结论

1)随着插拔次数的增加,电连接器接触件间磨屑逐渐增多,每经过200次插拔,磨损区域面积约以50%的增大率增大;此外,磨屑聚集区域的位置也随着插拔运动发生变化,随机地分布在接触件间。

2)电连接器插孔簧片的主要磨损区域为内表面端部,根部有少量的磨屑且相对分散,推测可能是磨屑迁移所致。

3)由于电连接器在加工过程中存在一定的误差,使得其接触件的磨损不对称,这可能会造成电连接器接触件局部磨损过度严重,从而过早失效。

4)红外热成像法能够初步实现对电连接器接触件间磨屑分布特征的检测。利用红外热成像方法估算的磨损区域面积与利用三维形貌法估算的有一定的误差,但红外热成像法可在插拔试验过程中实时监测磨损情况并估算其变化规律,可用于观察接触件插拔磨损的发展过程。

5)红外热成像检测方法具有一定局限性,即无法直接检测电连接器封闭空间内接触件的磨损状况,须对其进行一些特殊的处理。

6)在测试条件允许的情况下,红外热成像检测方法还可用于分析航空航天、国防、电子通信和其他领域中其他类型电连接器的磨损程度及其接触件间磨屑的分布特征。

红外热成像检测方法可为电连接器性能退化机理和失效分析提供有效的观察和研究手段;进一步改进检测装置有助于实现服役期间电连接器接触件磨损程度的在线监测以及剩余寿命的预测。