某大型水电站机组开机过程中调速器故障原因分析

李 士 哲, 李 金 辉

(雅砻江流域水电开发有限公司,四川 成都 610051)

0 引 言

某大型水电站水轮机控制系统接收到监控系统下发的开机令后,调速器控制系统能按照既定的开机逻辑,由静止态经开机过程转为空载态,并接受同期指令进行转速调整,实现并网态[1]。当开机过程中出现异常时,会对水轮机转轮叶片、蜗壳、压力钢管等造成较大的冲击,因此调速器自动开机过程中按照既定逻辑开机尤为重要。

但受工作年限以及现场复杂环境影响,调速器控制系统测频元件本身的故障偶有发生及机组开机瞬间振动较大[2]。当故障出现时,调速系统若不能及时进行故障定位与诊断,将严重影响机组安全稳定运行。通过分析某电站机组自动开机过程中调速器故障原因,提出了一种水轮发电机组在开机过程中对频率跳变的解决方法,提升了机组开机过程中的稳定性和可靠性。

1 某大型水电站调速器自动开机规律

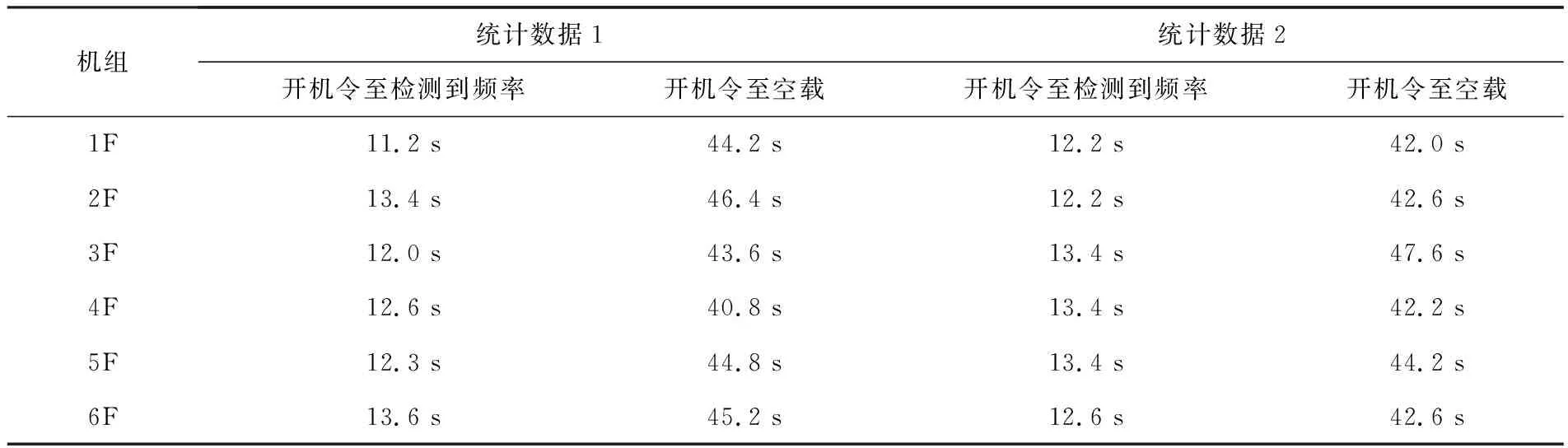

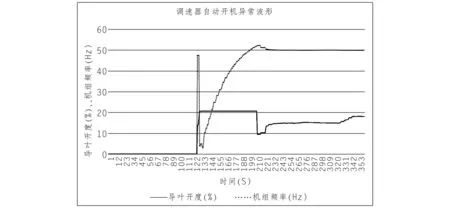

某大型水电站调速器开机过程需经历两个阶段。在调速器收到监控系统的开机令后,先将导叶开启至第一开机开度,在开机逻辑中,第一开度为当前水头下协联算出的空载开度的基础上再加上15%开度。此时,机组将获得比较大的启动转矩。导叶开至第一开机开度后,机组频率快速上升,当机组频率上升至35 Hz时,为防止机组频率上升速度过快,调速器控制系统将导叶调至第二开机开度,第二开度为第一开度减去10%开度。当机组频率上升到45 Hz后,调速器进入空载态,根据空载PID参数进行精确调节[3],调速器自动开机进入空载态曲线见图1。

图1 调速器自动开机进入空载态曲线

通过统计某大型水电站1~6号机调速器自动开机时间规律,当监控系统发出调速器开机令后,调速器控制系统按照自动开机规律开启导叶,机组频率缓慢上升,调速器控制系统检测到频率的时间约为12 s,机组频率达到空载态50 Hz的时间约为45 s,某大型水电站调速器自动开机规律时间统计见表1。

表1 某大型水电站调速器自动开机规律时间统计

2 调速器自动开机过程异常分析

2.1 自动开机异常经过

某大型水电站4号机组开机过程中,当转速1%Ne退出时,CCS报“4号机调速器A套齿盘测频1、测频2故障(SJ30),调速器A套机组残压测量故障(SJ30)、A套全频故障(SJ30)、A套频率采样故障,4号机调速器调节器A套总故障,4号机调速器调节器A套严重故障,4号机调速器伺服阀切换动作,4号机调速器调节器A套/B套切换动作,4号机调速器A套切至导叶纯手动(SJ30),4号机调速器A套主用(SJ30)退出、B套主用(SJ30)到达”信号。现地检查4号机电调画面中“A套频率偏差故障、齿盘1、2测速故障、机组PT频率故障,A套总故障”指示灯点亮,PCC运行在B套。检查4号机组调速器信息窗,A套残压、齿盘1、齿盘2频率与B套残压、齿盘1、齿盘2频率显示一致,刷新正常,4号机组后续正常并网。

2.2 故障原因分析

根据事件记录,14:59:54.000监控开出4号机调速器开机令,14:59:58.0004号机调速器全关退出,导叶开启。15:00:00.987 由于4号机组调速器测频(残压、齿盘1、齿盘2)采样出现跳变,最大跳变记录值为47.5 Hz,调速器开机过程中频率曲线见图2。调速器A套进入空载态,当频率跳变回实际值时(根据正常开机波形,接收到开机令6 s后,残压、齿盘1、齿盘2测频采样此时仍无法测到),因此调速器报“4号机组调速器A套频率采样故障”与4号机调速器A套总故障报警,A套总故障报警引起“15:00:02.140 调速器控制系统A/B套切换、4号机组调速器伺服阀切换动作”。因SJ30时序滞后,残压测频、齿盘1、齿盘2测频故障报警滞后约1.8 s(残压测频、齿盘1、齿盘2测频故障在IP161内进行处理判断,仅在空载或并网情况下才能输出报警)。随后齿盘1、齿盘2测频故障均到达,满足严重故障判断条件中“调速器A套全频故障”条件。15:00:01.493报出“4号机组调速器A套严重故障”,导致15:00:03.212 A套切换至导叶纯手动(SJ30时序滞后)。15:00:05.275因A套开机过程中残压、齿盘1、齿盘2测频信号恢复正常,“4号机组调速器A套严重故障” 和 “4号机组调速器A套频率采样故障”复归,15:00:05.791 “调速器控制系统A/B套切换动作复归、4号机组调速器伺服阀切换动作复归”。

15:01:07.245 机组实际频率已达到45 Hz,调速器控制系统按照空载PID参数进行调节,机组转速升至50 Hz,然后进行空载和并网增负荷调节。

根据某大型水电站调速器控制系统内部逻辑,残压测频故障、齿盘1、齿盘2测频故障、频率采样故障、频率超差故障、严重故障仅在空载态或并网态才会报出。其中残压测频故障、齿盘1、齿盘2测频故障在IP161中进行的判断,频率采样故障、频率超差故障、严重故障在CP340中进行判断,因此可分析调速器A套在开机过程中提前进入了空载态。调速器由开机态进入空载态条件:机频>45 Hz或开机时间(从收到开机令开始计时)超过50 s。正常情况下开机至50 Hz需要45 s左右,此次报警在收到开机令后6 s左右。

再根据调速器开机过程中频率曲线(图2),在开机过程中A套频率采样有较为明显的向上跳变现象。由于监控系统采样周期1 s,采样精度不足,开机过程中A套频率采样有可能已跳变至47.5 Hz,导致机组提前进入空载态。根据开机过程中调速器事件简报,调速器在接收开机令后,A套测频回路频率发生跳变,频率采样超过45 Hz,机组立即进入空载态,但此时仍未测到实际频率。因机组频率过低,调速器系统报出残压、齿盘测频1、齿盘测频2故障,控制系统开出A套全频故障报警、严重故障、A/B套切换、伺服阀切换以及A套切换至手动方式。

图2 调速器开机过程中频率曲线(导叶开度单位:%,频率单位:Hz)

在B套正常调节模式下,B套PID输出迅速减少,导叶跟随给定进行减少,导叶开度由20%减少至10%左右,机组频率下降至50 Hz,随后机组进行正常空载和并网调节。

2.3 测频故障的排查

根据某大型水电站调速器测频设备配置,导致调速器频率跳变的因素为:发电机出口PT、测速齿盘、频率处理环节的四路信号转换模块以及测频计算环节的 CPU1P161 模块。

在对齿盘探头的安装及紧固情况检查时发现探头支架横向用人力单手可晃动, 强度较弱。同时2只探头的间距为38 mm,已接近极限间距(34 mm),探头间距过小,尤其在振动剧烈时,彼此可能存在电磁干扰,影响脉冲输出[4]。

四路信号转换器为频率处理模块,能够对输入的频率信号进行降压、 滤波、 整形、 分频等[5]。机组在导叶开启过程中,PT 较为微弱。开机过程中,主要为导叶开启过程, 自动化电感元器件的频繁投退操作已经完成, 电磁干扰可能性较小,所以因模块自身故障引起测频跳变的可能性不大。 且根据历史记录,1号机和 6号机更换新的模块后,在开机过程中也发生过类似的全频故障等严重故障。 所以,该模块故障的可能性排除。

IP161测频单元如果故障,首先网频也会报出故障,且故障应该一直存在。纵观自投产以来出现的4次故障,均发生在开机阶段,空载和发电后均正常。这与IP161故障发生的现象不符合,所以该模块的故障可排除。

电厂技术人员对测频回路的电缆屏蔽、端子紧固,以及探头本身品牌、型号均做了排查,未发现异常情况。

综合上述排查,可断定引起频率跳变的原因为:机组在开机过程,即调速器在得到开机令的10 s内,导叶迅速开启,在蜗壳内形成强大的射流冲击转轮叶片。由于机组惯性较大,水能未充分转换成旋转动能,机组在9 s内基本处于不动和蠕动(0.5 Hz以内)之间,巨大的能量会使下机架产生较大的振动,探头支架臂安装在下机架内侧,长度约600 mm。由于支架臂在水平方向未做加强支撑,在末端瞬间会形成较强的抖动(放大误差)。此时,探头若正好处在齿沿( 初始位置在齿沿或因蠕动使探头扫过齿沿), 就会形成交变高频脉冲(0-1-0-1…),从而引起齿盘测频跳变。

3 调速器自动开机过程故障解决措施

为避免单一测频环节异常导致调速器进入空载态,同时对故障点进行进一步定位,对控制程序进行如下优化。

(1)优化开机进入空载态逻辑判断策略。修改频率判断策略,频率大于45 Hz且开机时间大于30 s。

(2)开机过程中20 Hz以下选择齿盘测速作为主用,20 Hz以上选择残压作为主用。

(3)对残压、齿盘1、齿盘2信号分别进行跳变检测判断。5个周期内频率变化值超过10 Hz,即判断为跳变,并将跳变信号送至触摸屏进行显示,跳变信号为保持型,需人为手动复归。检测出的跳变信号仅用于触摸屏显示,不作为总故障条件,也不参与其他控制。

通过完善调速器开机过程中进入空载态逻辑,并在开机过程中模拟频率跳变进行实际验证,避免了在开机过程中因频率跳变而引起调速器控制系统全频故障的现象。

4 结 语

通过分析某大型水电站开机过程中误报全频故障的原因,提出了在开机过程中对频率跳变的解决措施,提升了机组开机过程中的稳定性和可靠性。同时对大型机组开机过程中频率跳变的处理提供了一定的参考价值,对提高水电站的安全运行具有重大作用。