贯流式水轮机压力脉动特性及尾水管流态分析

林巧锋,陈齐灯,何中伟,黄叶雯

(1.中国华电集团有限公司福建分公司,福建省福州市 350001;2.福建华电电力工程有限公司,福建省福州市 350001;3.福建华电金湖电力有限公司,福建省将乐县 353399;4.中国电建华东勘测设计研究院,浙江省杭州市 311122;5. 河海大学,能源与电气学院,江苏省南京市 211100)

0 引言

灯泡贯流式水轮机因其卧轴、水流顺畅、导叶与转轮叶片协联运行的特征而与混流式、轴流定桨式水轮机有很大区别,其既没有蜗壳不对称带来的流速不均匀,更无尾水管拐弯等带来的偏心涡带,理论上运行稳定性应比较高[1]。但是,水轮机在实际运行时流态十分复杂,流动结构表现为非定常和三维空间内的湍流,所以很难长时间运行在设计工况附近。在非设计工况下卡门涡、叶道涡和尾水管涡带均会导致水轮机内出现压力脉动[2],影响机组的疲劳寿命,使机组振动加剧,造成噪声等危害,降低电站的安全性和经济效益[3]。因此,研究水轮机压力脉动产生的原因及尾水管流动性能极为重要。

国内外学者对水轮机压力脉动及尾水管也进行了不少相应的研究,比如李广府等[4]对某低比转速轴流式水轮机进行了模型试验,基于FFT频谱分析研究测点位置的压力脉动频率成分。Wang Zhengwei等[5]在混流式水轮机的尾水管中测量了涡绳引起的压力脉动,通过三维非定常雷诺平均Navier-Stokes方程求解紊流模型。郑源等[6]针对某电站贯流式水轮机进行了非定常数值计算,分析了不同工况下水轮机内部的压力脉动特性,揭示了贯流式水轮机低频压力脉动产生的机理,并提出了改善低频脉动的方案。敏政[7]等采用基于气泡动力学的两相流方程,对灯泡贯流式水轮机进行全流场的非定常湍流数值模拟,计算了在大流量工况下水轮机内部发生空化时的能量特性和尾水管内的压力脉动。宋罕等[8]采用CFD软件对额定水头的8种导叶开度下进行全流道数值模拟计算,显示混流式水轮机各过流部件产生的压力脉动可以向上游传播也可以向下游传播,幅值沿程减弱。Qian[9]等和Yu[10]等经过实践验证了有效的尾水管空腔涡带抑制措施即采用的优化转轮泄水锥、转轮泄水锥上加装抑涡槽等附加措施。付婧[11]等针对某电站水电机组升水位期间全水头下尾水锥管压力脉动实测信号,引入排列熵进行分析,对影响排列熵计算的嵌入维数和延迟时间进行优化。朱国俊[12]等采用多通道压力脉动同步采集系统同步采集某高水头混流式水轮机数据,从而获得不同测点在运行范围内的样本熵分布规律。肖琼[13]等采用SAS-SST湍流模型分析了水轮机内部流态对导叶与转轮之间无叶区、尾水管内的压力脉动和转轮叶片径向受力的影响。宫奎[14]等系统地研究负倾角转轮机组在额定出力工况及50%出力工况下机组不同位置的压力脉动特性。

可以看出目前关于灯泡贯流式水轮机内部压力脉动和尾水管流态的研究相对较少,故文本利用三维数值模拟对贯流式水轮机不同截面进行压力脉动特性分析,同时研究尾水管内部流动状态,从而分析水轮机不稳定状态产生的原因,保证安全稳定高效运行。

1 模型及计算工况

1.1 贯流式水轮机基本参数

本文以福建高唐水电站灯泡贯流式水轮机为研究对象,其各参数见表1。

表1 灯泡贯流式水轮机基本参数Table 1 Basic parameters of bulb tubular turbine

1.2 几何模型及网格划分

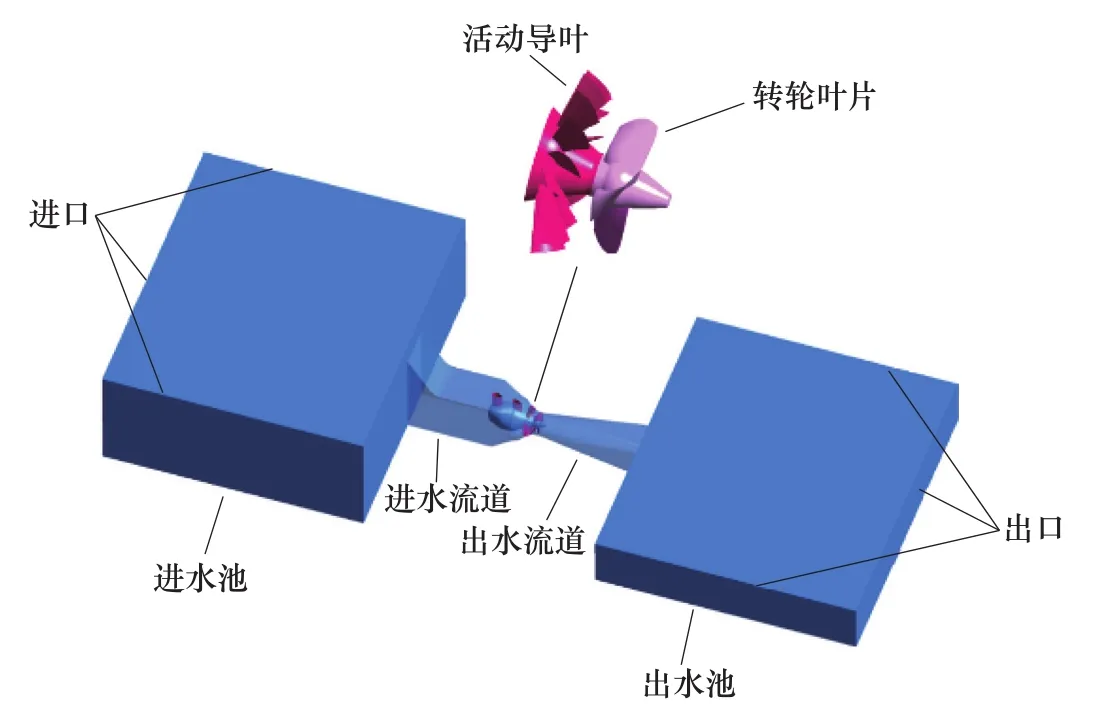

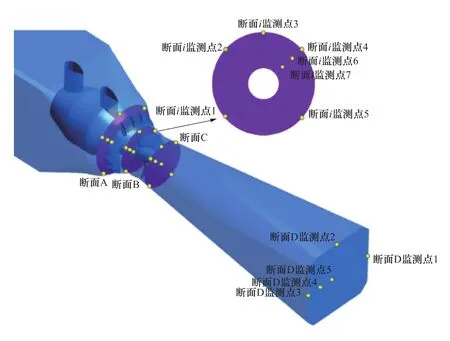

利用UG NX软件按照1:1尺寸建立三维模型,其中,导水叶片和转轮桨叶按照木模图尺寸建模,活动导叶16个,桨叶个数为4个,转轮外流道和灯泡体按照厂房流道单线尺寸建模,整体包含四个部分,分别为进出水流道、活动导叶、叶轮以及进出水池的全流道系统计算模型,具体结构示意图如图1所示。

图1 水轮机全流道系统结构示意图Figure 1 Schematic diagram of the whole flow channel structure of the turbine

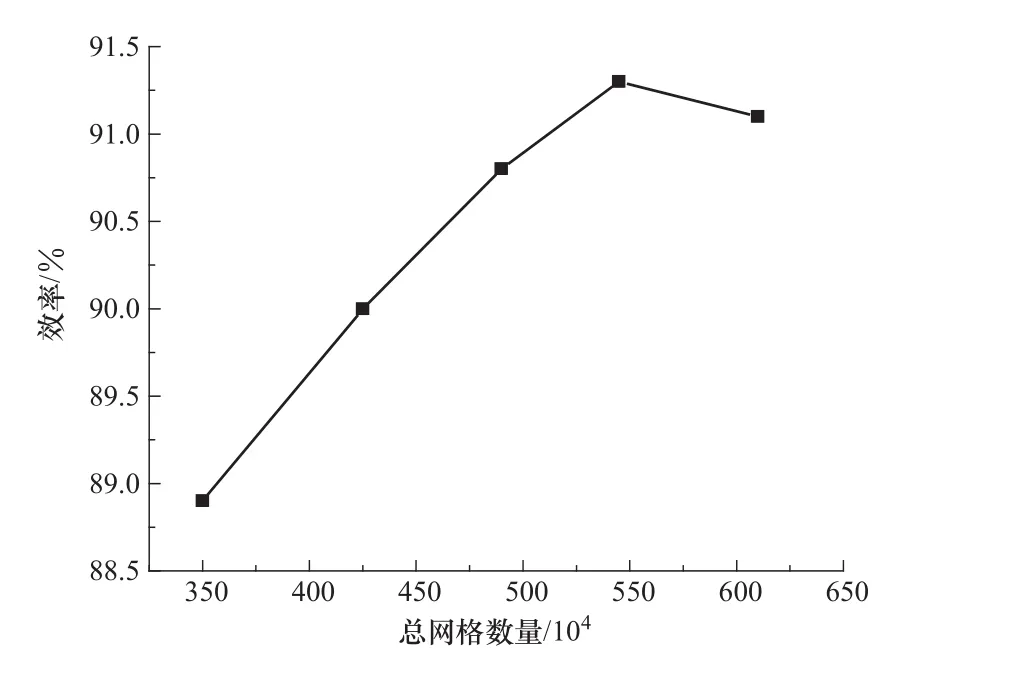

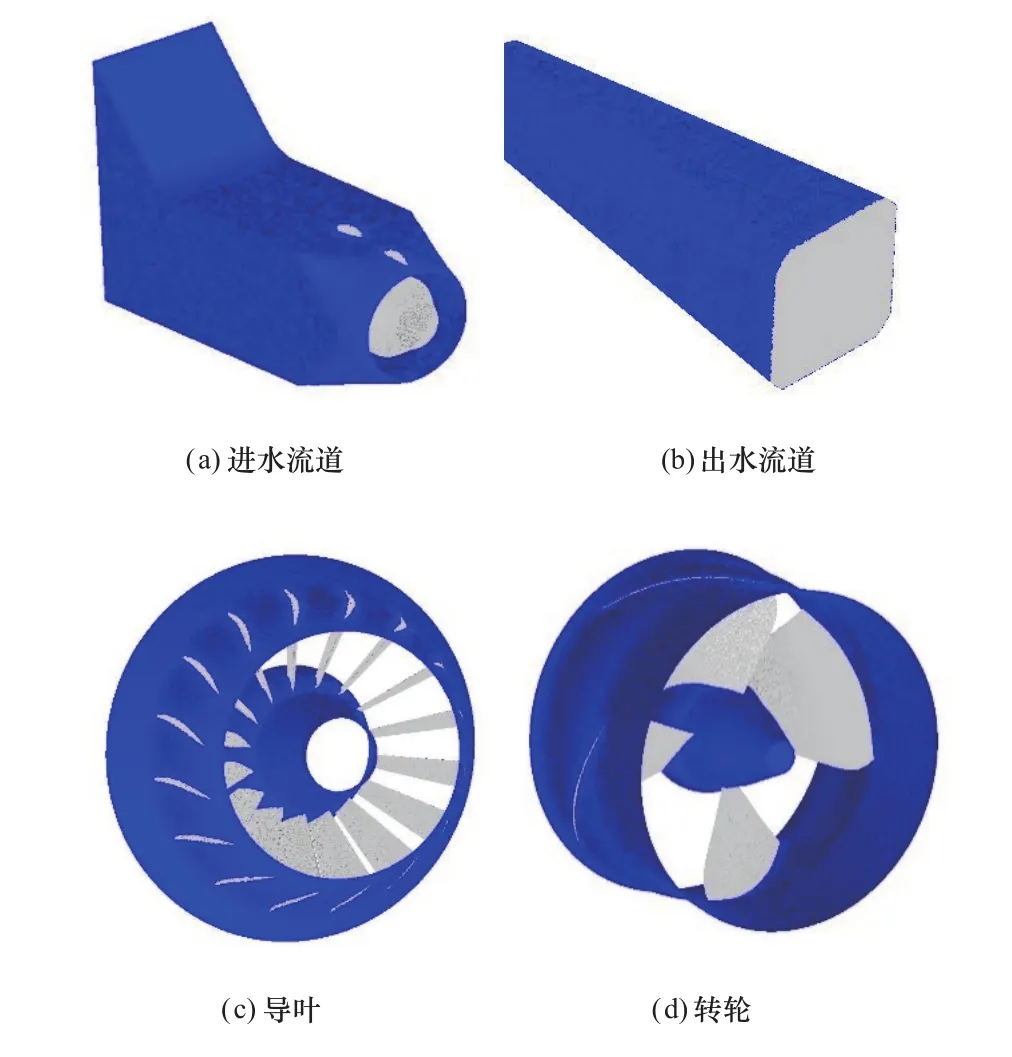

采用ICEM软件进行网格划分,运用自适应性较强的非结构化四面体网格,对模型采取了5种不同的划分方案,进行网格无关性验证,如图2所示,发现当网格超过一定数量后对机组额定工况效率模拟值变化影响很小,综合考虑计算时间成本和计算结果精度,最终确定的网格总数为545×104个,其中进水池64×104个,进水流道65×104个,导叶150×104个,转轮144×104个,出水流道62×104个,出水池60×104个,其中进出水流道、导叶及转轮网格见图3。

图2 网格无关性验证Figure 2 Grid independence verification

图3 水轮机部分部件网格划分示意图Figure 3 Schematic diagram of grid division of some parts of the turbine

1.3 数值计算方法及边界条件设置

本文选取满负荷、额定、低负荷三个工况,在 FLUENT软件平台上完成数值模拟工作,本文采用Yakhot和Orza提出的RNG k-ε模型进行三维非定常求解。RNG k-ε模型从瞬态N-S方程中推导出,使用了“重整化群”数学方法,该模型较标准k-ε模型能更好的反应出强旋流或是带有弯曲壁面的流动。在速度和压力耦合的过程中,采用SIMPLEC算法[15],模型不同区域间用interface连接,先进行稳态计算后在此基础上再进行瞬态计算,这样可以使得计算更快稳定收敛,在瞬态计算时每个时间步最大迭代步数为20步,收敛残差目标为10-5,时间步长为转轮转过3°所用时间。计算区域边界条件如下:

三个工况水头依次为11.5m、9.7m、4.7m,根据水头设置压力进出口,不考虑壁面粗糙度对流场的影响,转轮体区域采用旋转坐标参考系,其他过流区域采用静止坐标系统,在计算瞬态时转轮区域采用滑移网格技术。

为充分的研究灯泡贯流式水轮机内部压力脉动情况,在导叶前、转轮进口、尾水管进口及出口处设置多个监测点,如图4所示,四个截面上的点依次为A1-7、B1-7、C1-7、D1-5。

图4 水轮机压力脉动监测点布置图Figure 4 Layout drawing of monitoring points for pressure pulsation of hydraulic turbine

2 贯流式水轮机压力脉动特性及尾水管流态分析

2.1 压力脉动分析

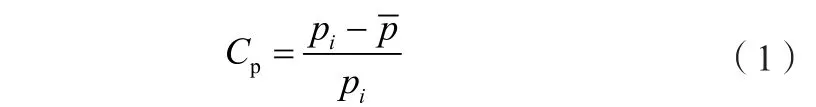

为了更准确地表示水轮机内部压力脉动特性,取无量纲压力脉动系数Cp,计算公式为:

式中:pi——监测点在某一时刻的压力值;

各工况下导叶进口的压力脉动系数频域值见图5。可以看出每个工况下,导叶进口各点的主频都在4倍转频处,均为叶片通过频率,说明引起压力脉动的原因都是转轮叶片旋转。低负荷工况脉动幅值最大,这是由于低负荷工况时,流量低压力小水流流动相对而言较紊乱。从轮缘至轮毂处分布的三个点都是先增后减,而沿轮缘分布的各点在满负荷及额定工况下呈现先增后减的趋势。

图5 导叶进口不同工况A1-7频域图Figure 5 A1-7 frequency domain diagram of guide vane inlet under different working conditions

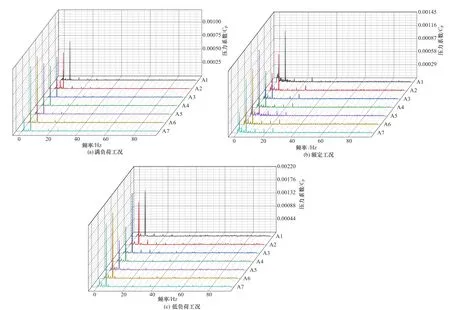

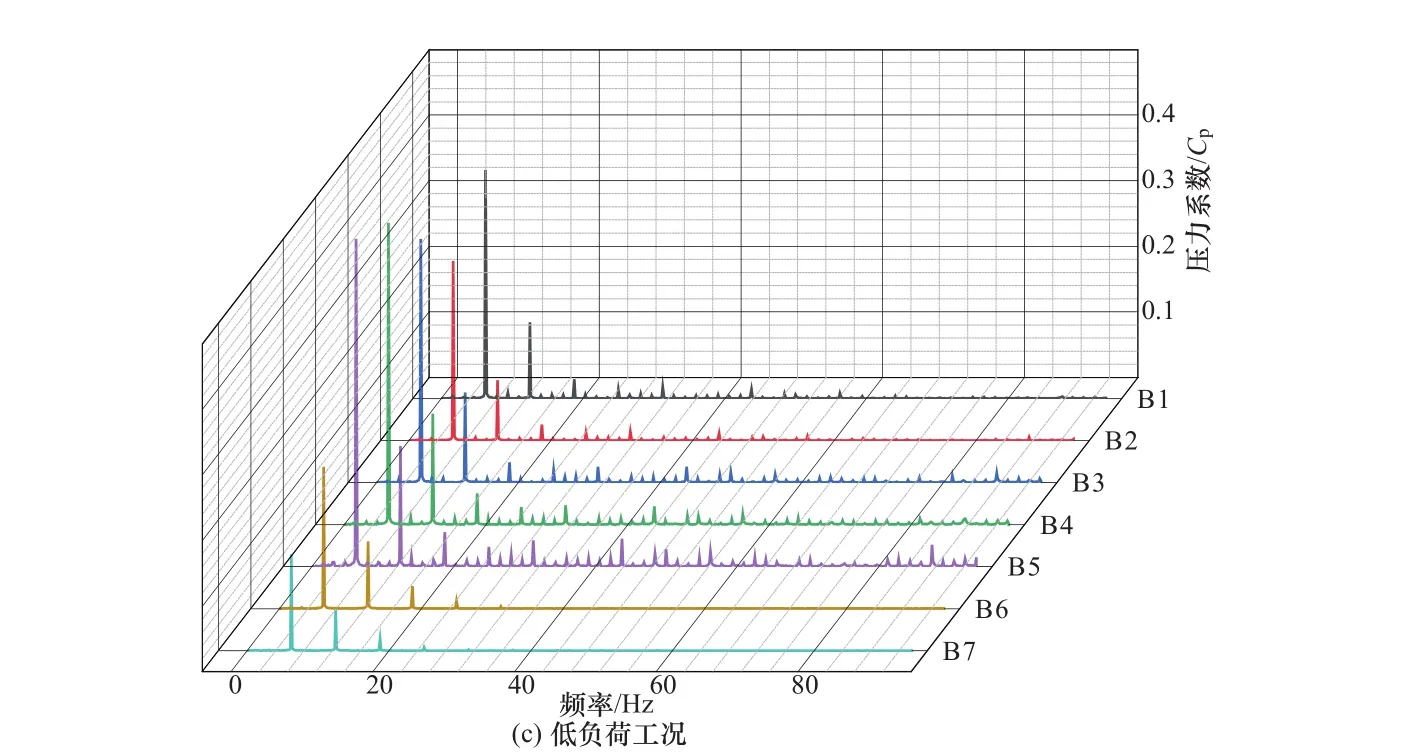

图6~图8分别为三个工况转轮进口、尾水管进出口处压力脉动系数随转轮频率倍数变化的情况。由图6可知,在转轮进口处,每个工况主频都出现在4倍转频处,出现多个谐波,说明转轮进口压力脉动的原因也是由于转轮叶片旋转。沿轮缘四周的点脉动幅值相差不大,满负荷沿轮缘到轮毂处先增后减,额定工况依次递增,在轮毂处波动最大,而低负荷工况沿轮缘到轮毂处依次递减,并且该工况波动幅值最高,最高可达0.5。

图6 转轮进口不同工况B1-7频域图(一)Figure 6 B1-7 frequency domain diagram of runner import under different working conditions(No.1)

图6 转轮进口不同工况B1-7频域图(二)Figure 6 B1-7 frequency domain diagram of runner import under different working conditions(No.2)

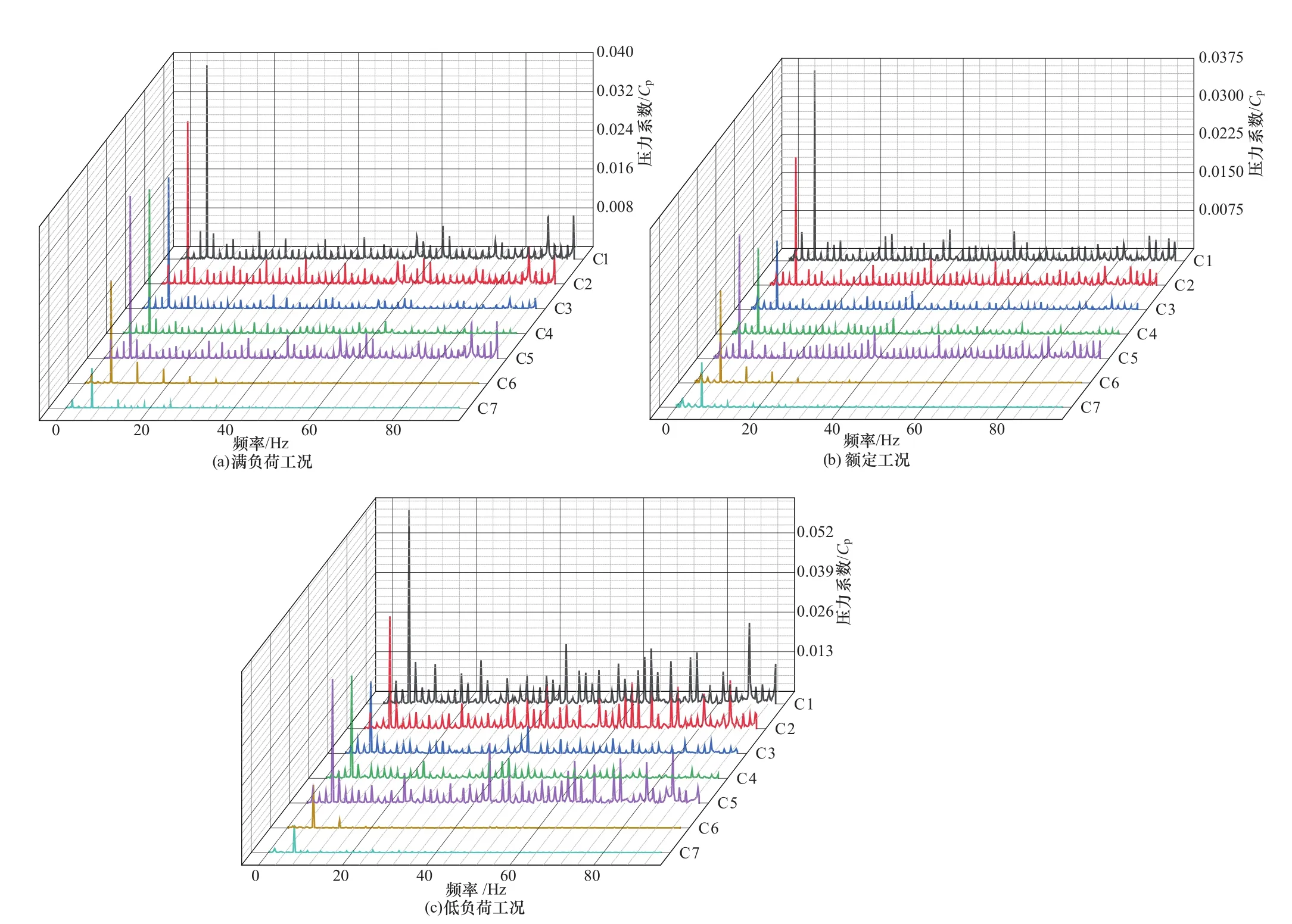

在尾水管进口处,通过图7可知,所有点主频依旧在4倍转频处,说明该截面受叶片通过频率影响明显,低负荷工况脉动幅值最大,Cp值为0.0634。同时三个工况C1点的幅值一直是最高的,说明水流在流经此处时与壁面产生冲击波动,从而造成压力变化较大,沿轮缘分布的点主频幅值趋势基本呈现对称形式,即C3点主频最小,两侧点脉动幅值依次增大,而轮缘到轮毂处都是依次递减。

图7 尾水管进口不同工况C1-7频域图Figure 7 C1-7 frequency domain diagram of different working conditions of draft tube inlet

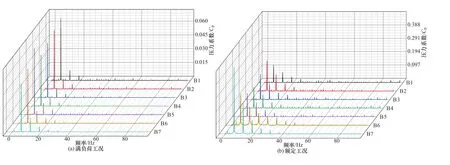

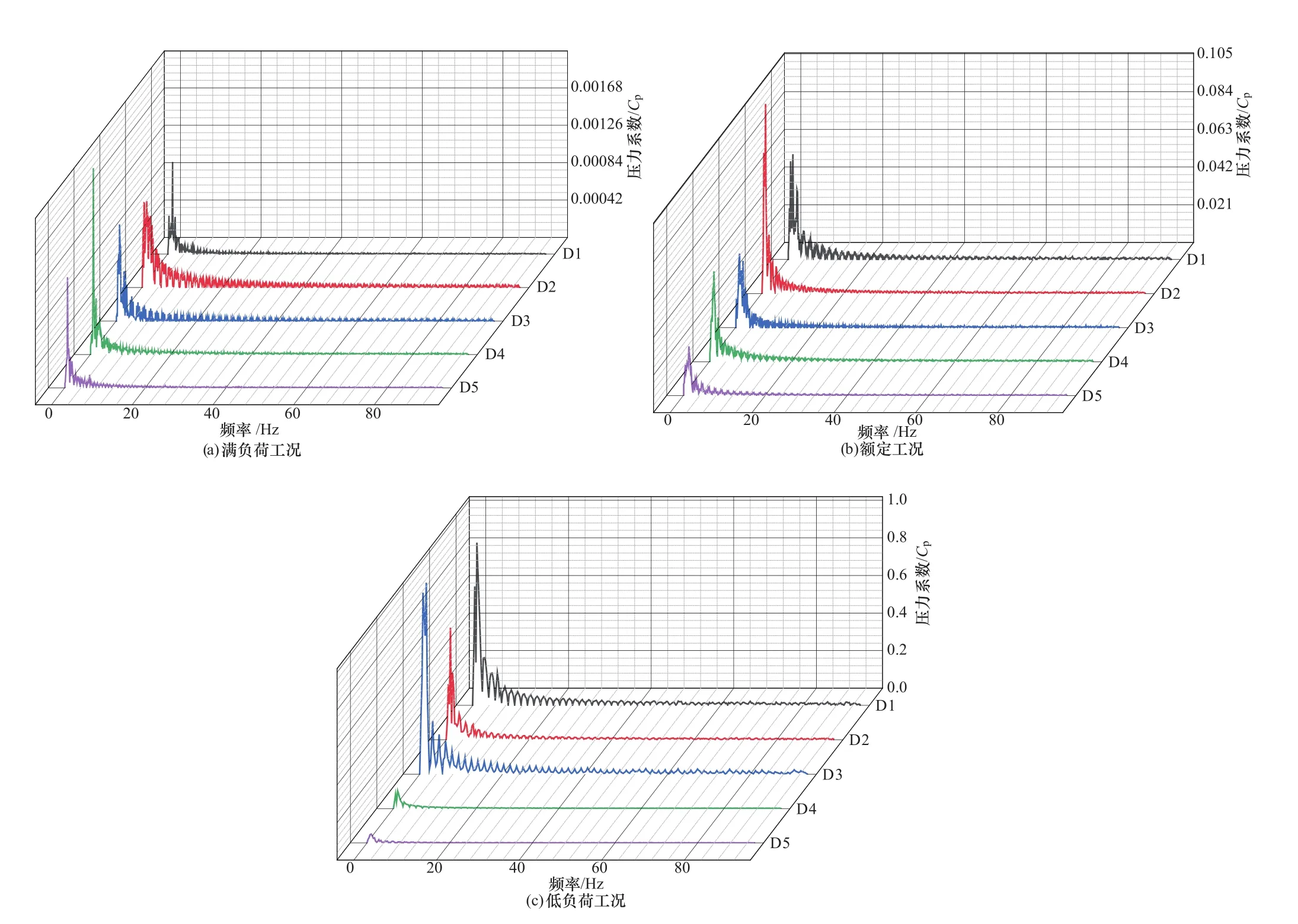

由图8可知,各工况主频均为低频压力脉动,即在尾水管出口低频压力脉动为主导作用,这是由于尾水管振动引起的。额定工况与低负荷工况时尾水管出口边壁处D1-3的主频幅值都比流道内部大,而满负荷工况与此相反,脉动幅值也最低,说明尾水管出口流态好,水流平稳,额定工况至低负荷工况,尾水管内部流态逐渐紊乱无序,出口压力脉动幅值也随之加大。

图8 尾水管出口不同工况D1-5频域图Figure 8 D1-5 frequency domain diagram of different working conditions of draft tube outlet

2.2 尾水管流态分析

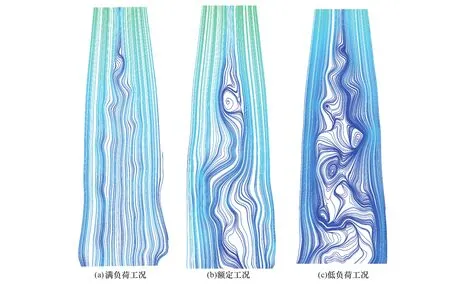

各工况下尾水管中间截面流线速度分布见图9。从图中可以发现,满负荷工况由于水头高,尾水管流线分布相对来说比较均匀,未出现漩涡,截面中间流线呈螺旋状;在额定工况下,尾水管中后部分出现了漩涡,对整体流态扰动较大,使得流线分布不均匀;而在低负荷工况下,涡带从尾水管前端就开始出现,且内部漩涡数量增多,形成类似交错排列的卡门涡街。

图9 各工况尾水管流线分布Figure 9 Streamline distribution of draft tube in various working conditions

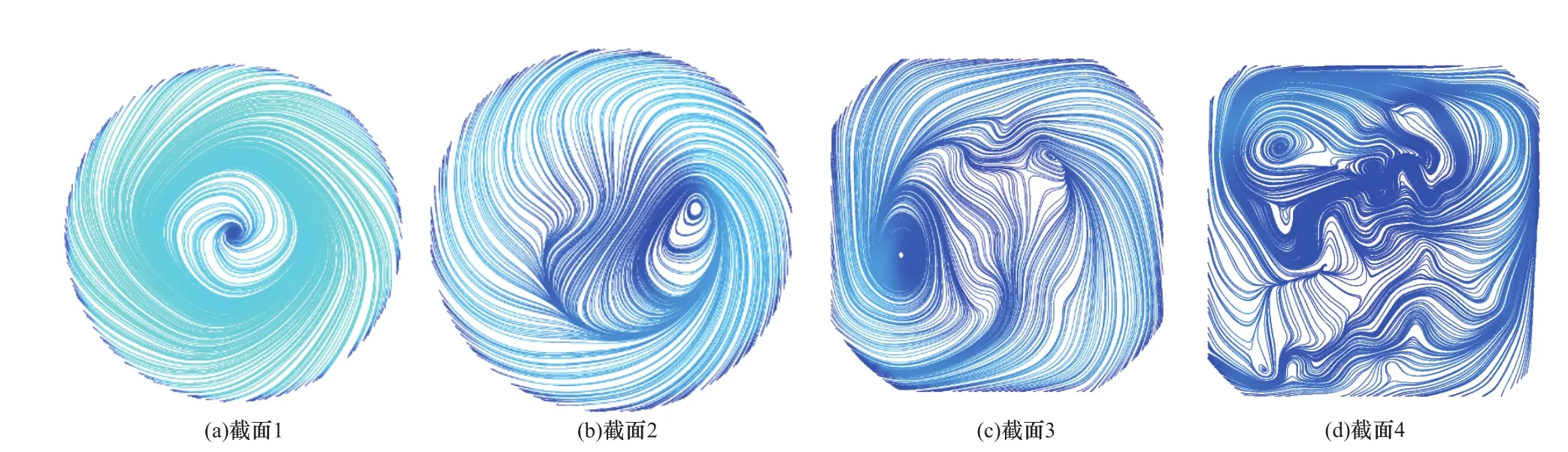

由于低负荷工况尾水管流线分布极不均匀,漩涡数量多,所以从截面C即尾水管进口开始至尾水管出口间隔相同的距离取4个截面来进一步观察其流线,如图10所示。能够发现截面1即尾水管进口流线分布均匀,从低负荷尾水管流线图中可以得到验证,在尾水管前小段扰动小。截面2流线的旋转中心偏移到右边,说明开始出现扰动,形成偏心涡带。截面3流线分布不均匀,在两处都出现一定的扰动,且在左边部分漩涡中心强度较大。截面4即尾水管出口,流线分布杂乱,出现较多强度不同的漩涡,说明由于前面漩涡的出现,使得尾水管后端流态更为紊乱,在出口表现地极为明显。

图10 低负荷工况尾水管截面流线图Figure10 Sectional streamline diagram of draft tube under low load condition

3 结论

通过上述对灯泡贯流式水轮机压力脉动特性及尾水管流态的分析,总结得出以下结论:

(1)在导叶进口、转轮进口及尾水管进口,产生压力脉动的主要原因都是转轮旋转,而在尾水管出口主要为低频压力脉动,是由于尾水管振动引起的,并且满负荷工况脉动幅值最小,额定至低负荷工况幅值依次增加。

(2)满负荷工况尾水管流态最好,额定工况及低负荷工况流线图上都出现不同程度的漩涡,通过进一步分析低负荷工况尾水管4个截面流线图,可以很容易发现漩涡位置及变化趋势,并且该工况脉动幅值最高、流态最不均匀,所以要尽量避免水轮机在低负荷低水头工况下运行,以期水电站安全平稳高效运行。