有机硅原子氧防护涂层的喷涂工艺

王凯,徐晓炯,沈一,韦祎,苏宝法,王训春,仇恒抗

(上海空间电源研究所,上海 200245)

聚酰亚胺(PI)由于具有突出的热稳定性,优异的耐辐射性能和介电性能,在航天器中应用广泛,但是当处于空间环境,在束流密度达4.05 × 1015cm−2的高通量,约5 eV的高动能的原子氧(AO)持续冲击作用下极易发生分子链断裂、气化、质量损失,并最终导致其结构及绝缘性能破坏[1],在多次飞行返回试验LDEF(长期暴露设施)、EOIM-Ⅲ(材料与原子氧作用效应试验之三)及MISSE(国际空间站材料试验)中都观测到了材料表面的退化以及由于热特性变化导致的机械性能下降,这些都严重影响航天器的使用寿命。针对聚合物材料表面AO防护的技术途径主要有体材防护和制备防护涂层。体材防护[2]是将特定元素基团或者特定的纳米颗粒引入聚合物材料的分子结构之中,使聚合物材料在遭受AO冲击时在原位生成惰性阻挡层,但是体材改性会产生提升抗AO性能与维持材料原有力学性能的矛盾。由于防护涂层具有便于工程化制备、热稳定性及化学稳定性好的优点,因此在聚合物表面制备防护涂层是当前主要采取的AO防护手段[3]。目前,在PI膜表面制备防护涂层的方法主要有磁控溅射表面镀铝法[4]、溶胶凝胶制备涂层法[5]等,但是这些工艺存在一致性差、工程化应用水平低等缺点。

防护涂层从材料类型上可以分为无机材料和有机材料两大类。无机防护涂层的抗AO侵蚀性能较好,但是无机涂层由于与航天器基底材料的热膨胀系数不匹配,以及受热循环和空间环境影响,会出现开裂、脱落等现象,基底材料将进一步受到AO的“掏蚀”影响,造成防护涂层失效。有机防护涂层相较于无机涂层拥有更好的柔韧性,与聚合物基体的结合性也优于无机涂层,但是受限于有机物的自身性质,面对空间环境的紫外辐照会出现老化现象[6-7]。而有机硅材料同时具有无机物的热稳定性与有机物的弹性和塑性,具有黏温系数小、表面张力低等优点,并且在耐高低温、电气绝缘、耐氧化稳定性、耐候性、难燃、憎水、耐腐蚀、无毒无味以及生理惰性等突出特点,被广泛应用于航天领域[8]。试验证明,有机硅涂层在一定累积通量的AO环境下,质量损失率仅为0.18%,反应系数为2 × 10−26cm3,抗AO侵蚀性能比PI基体提高了2个数量级。而空间在轨暴露试验也表明,有机硅涂层是各类有机涂层中受AO侵蚀影响最小的材料[9-10]。

为了获得良好的涂层质量和防护效果,上海空间电源研究所研发了国内首台采用喷涂方式制备有机硅AO防护涂层的设备,通过将有机硅辅以相应的溶液稀释,可在PI表面制备有机硅非转化型涂层,达到良好的AO防护效果。本文对喷涂过程进行分析,阐述了各工艺变量对涂层的影响,并总结了涂层制备中常见的缺陷及预防措施,为有机硅AO防护涂层制备技术的工程化应用提供技术支持。

1 实验

1.1 材料

有机硅,上海树脂厂;PI膜(厚度175 μm),深圳瑞华泰有限公司;乙醇溶液(纯度99.8%)、丙酮溶液(纯度99.8%)、二氯苯溶液(纯度99.8%),昆山市申才化学试剂有限公司。

1.2 仪器设备

大面积有机硅喷涂设备,上海空间电源研究所;TC-980型测厚仪,爱德克斯有限公司;LV150型高倍光学显微镜,日本Nikon公司;直尺,上海晨光文具厂。

1.3 涂层的制备

采用丙酮溶液对PI膜进行表面清洁,常温下等待约30 min,将有机硅与二氯苯溶液按照质量比1∶2进行混合,配制成有机硅高聚物溶液,然后喷涂成膜。

1.4 检测方法

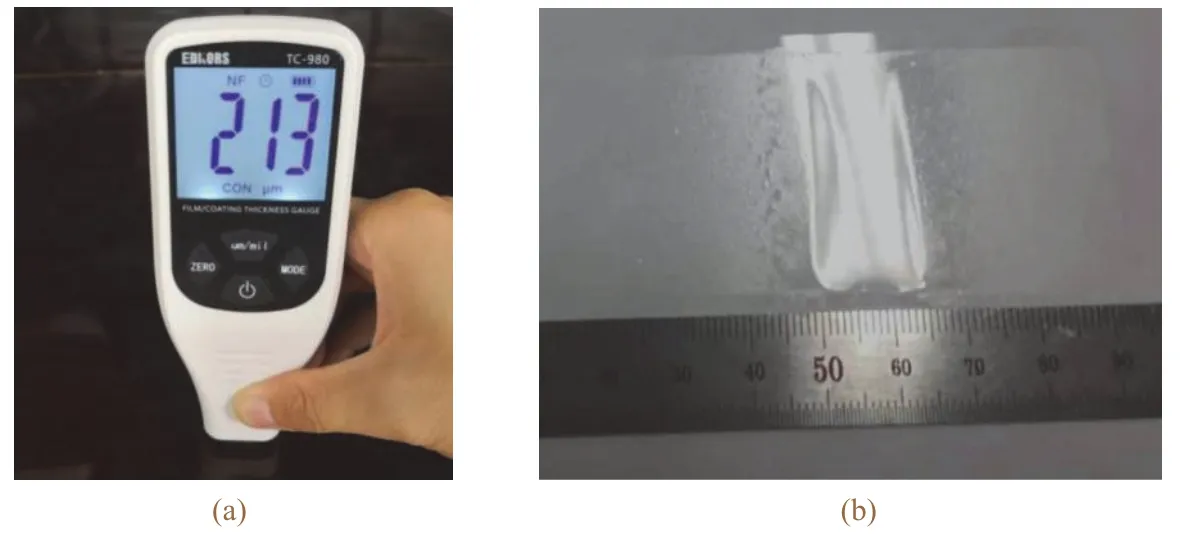

涂层厚度的测量:用测厚仪对涂层的厚度进行测量(如图1a所示),每次需取喷幅范围内不同位置的5个点,计算其平均值。

喷幅宽度测量:采用钢尺测量涂层宽度(如图1b所示),每次需取喷幅范围内不同位置的5个区域进行测量,计算其平均值。

图1 涂层厚度(a)及宽度(b)的测量 Figure 1 Measurement of coating thickness (a) and width (b)

2 结果与讨论

2.1 喷涂模型分析

常见的喷涂方式有空气喷涂[11]、无气喷涂[12]、混气喷涂[13]、静电喷涂[14]、淋涂[15]、辊涂[16]、浸涂[17]、电泳涂装[18]等。目前采用最多的还是空气喷涂,它是利用压缩空气将喷枪内的液体涂料雾化成小的颗粒,然后令雾化颗粒粘着在工件表面而形成薄膜的一种涂装工艺方法[19]。图2是空气喷涂的内混式喷枪结构,气体和液体在喷枪腔体内部混合。供胶压力决定喷枪内液体的体积,即单位时间内的喷涂流量;雾化压力则决定喷枪内气体的压强,它提供能量克服涂料的表面张力,使之分散为细小的液滴。两者共同作用将有机硅高聚物涂料分散成均匀而微小的雾滴,施涂于工件表面。

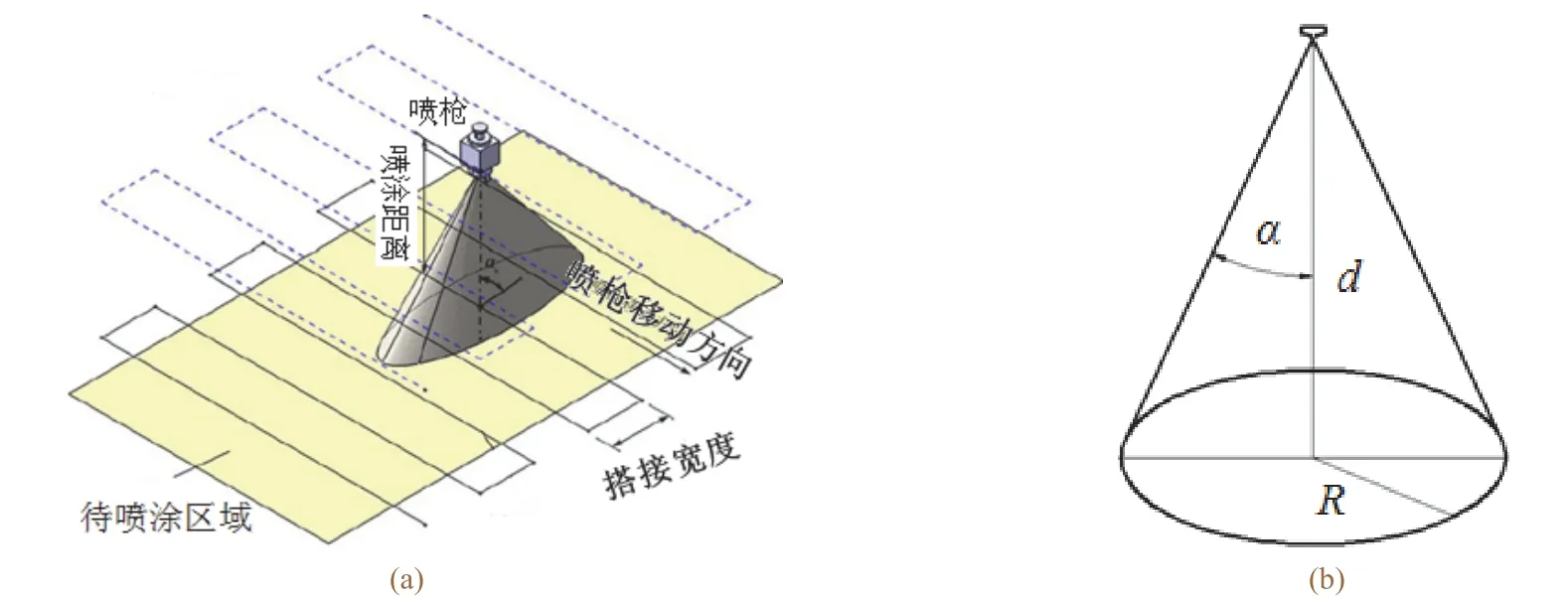

图2 喷枪的内部(a)与外部(b)结构 Figure 2 Internal (a) and (b) external structures of spray gun

为了获得良好的涂层质量,并且完整地覆涂工件表面,通常需要喷枪与工件表面保持一定的角度和距离并匀速移动(喷枪垂直于工件表面时遵循β分布模型[20-21]),液态涂料在工件表面形成连续“湿膜”,当所含的溶剂或分散介质挥发,有机硅高聚物涂料的黏度逐渐加大至一定程度而形成固态有机硅防护涂层。喷涂过程轨迹参见图3a,喷枪与工件表面保持一定距离,沿着X轴移动,通过数个单点喷涂的集合完成单道次喷涂。然后设置合理的搭接宽度,通过数次单道喷涂的叠加,完成整个工件表面的喷涂。为研究喷涂过程,选取单点喷涂作为研究对象并简化模型,将喷枪垂直于工件表面,此时涂层分布遵循β模型分布,参见图3b。

图3 喷涂轨迹(a)及β分布模型(b) Figure 3 Spraying trajectory (a) and beta distribution model (b)

单点喷涂、单道次喷涂和整面喷涂可以分别看作涂层在工件表面点、线、面依次分布,单道次喷涂可看作数个单点喷涂的叠加,整个平面喷涂可看作数个单道次喷涂的叠加。当有机硅高聚物溶液的黏度一定时,单点喷涂后涂料密布于半径为R的喷幅内(如图3b所示)。对其进行微观细分,决定喷幅内涂层分布的有喷幅面积(即半径R,与喷雾角α相关)、喷幅内雾化液滴的数量以及喷幅内雾化后液滴的直径。研究喷涂过程涂层分布沉积的方法和模型很多,但是本研究以工件表面涂层分布为研究对象,从微观角度分析影响涂层质量的各项相关因素并得到关联的工艺变量,见表1。

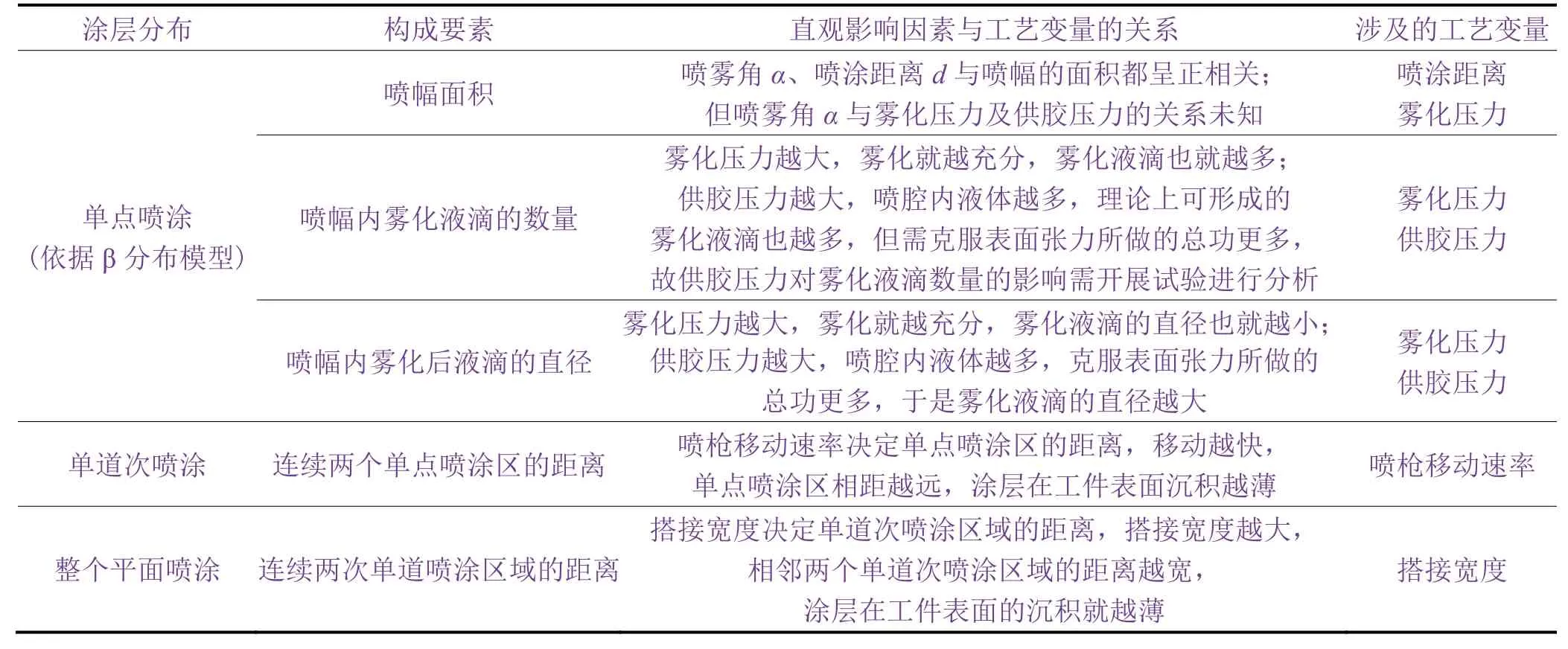

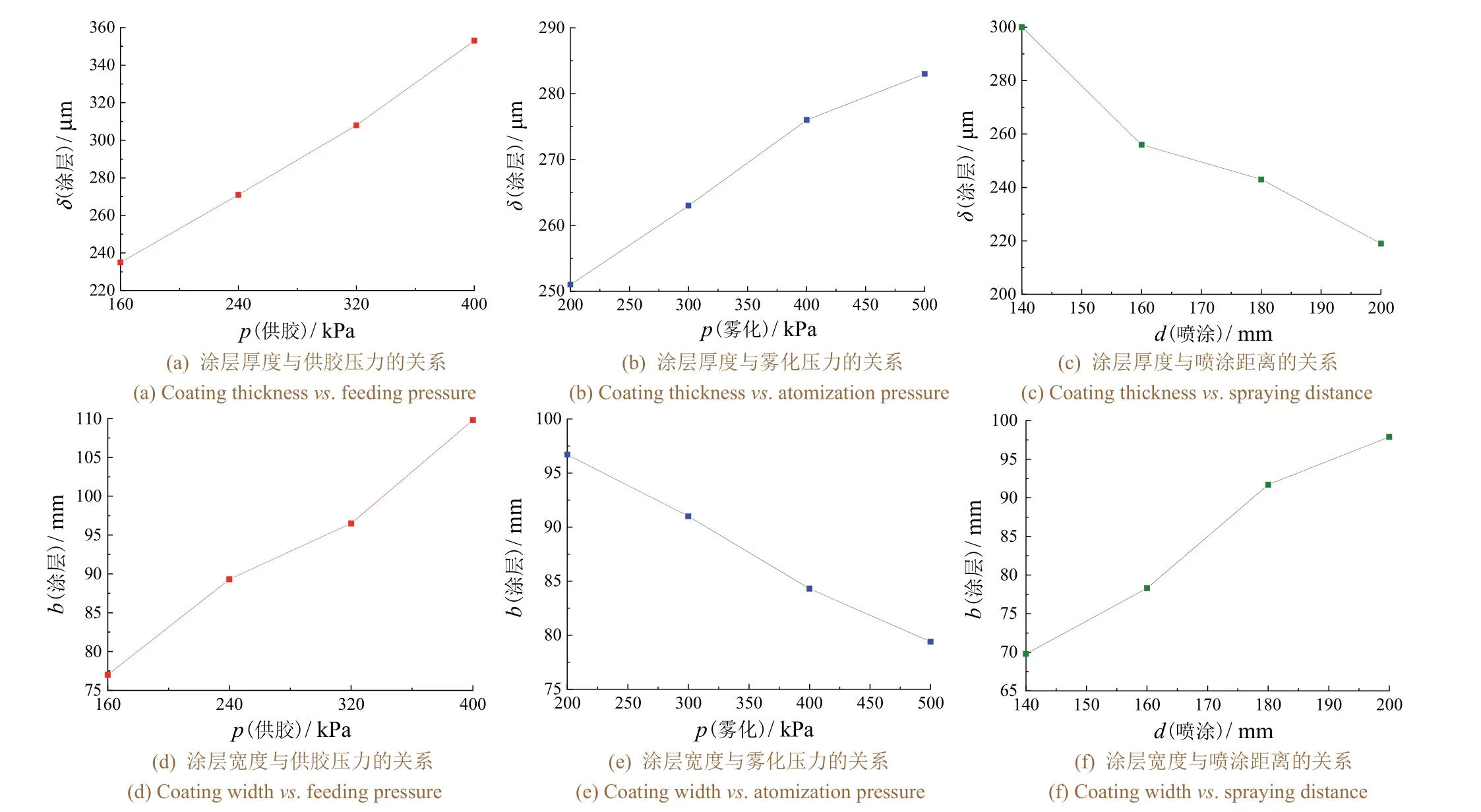

表1 喷涂过程微观分析 Table 1 Microscopic analysis on spraying process

通过对喷涂过程的微观分析可知,影响喷涂过程的工艺变量有喷涂距离、雾化压力、供胶压力、喷枪移动速率和搭接宽度,其中雾化压力、供胶压力及喷涂距离之间相互耦合,共同影响单点喷涂的涂层分布,进而影响涂层质量。

2.2 工艺变量对涂层分布的影响

2.2.1 涂层特征

经单点喷涂试验,在扫描电镜下观察到固化后的胶层表面大致分为2个区域──线性区和非线性区, 如图4所示。线性区,即沿喷枪在被喷涂表面投影点为中心的喷幅内,涂层的表观形貌较好,无疏孔等缺陷,涂层遵循β模型分布;而非线性区内存在大量的疏孔等喷涂缺陷,即涂层未完全覆盖工件表面,AO会通过贯穿型的孔洞对基底材料表面造成“掏蚀”效应[22],导致涂层失效。

图4 典型的涂层表观形貌:(a)线性区;(b)非线性区 Figure 4 Typical micro-morphologies of coating: (a) linear area; (b) nonlinear are a

2.2.2 喷涂过程的自变量

根据之前对喷涂过程的分析,当涂料的黏度一定时,工件表面涂层的质量与喷枪移动速率、喷涂距离、供胶压力、雾化压力及搭接宽度的设置有关。其中喷枪移动速率和搭接宽度主要与涂层的厚度、连续性相关,而喷涂距离、雾化压力和供胶压力决定着喷涂过程最基本的微观单元──单点喷涂的质量,并且上述工艺变量之间互相耦合而共同影响着涂层分布。

为了研究单点喷涂质量与供胶压力、雾化压力和喷涂距离之间的关系,固定喷枪移动速率,采取正交试验来确定各变量对涂层质量的影响。由于影响涂层分布的外在表现形式是喷幅厚度和宽度,因此以涂层的厚度(δ)和宽度(b)作为评价指标。根据表2,选用L16(43)正交表进行试验,结果如图5所示。

图5 考核指标随因素变化的趋势 Figure 5 Variation of assessment indicators with factors

表2 正交试验因素与水平 Table 2 Levels of factors in orthogonal test

由图5可以得出:增大供胶压力可增加涂层的宽度和厚度;增大雾化压力可增加涂层的厚度,降低涂层的宽度;增大喷涂距离则会降低涂层厚度,增加涂层宽度。可见供胶压力对喷涂流量的影响最为明显,实际作业中喷涂流量的取值与涂料黏度、工件表面的粗糙度有很大关系。试验表明,当雾化压力为400 ~ 500 kPa,供胶压力为240 ~ 400 kPa,喷涂距离为160 ~ 180 mm时,有机硅涂料的雾化效果较好,单点喷幅范围内涂层质量最佳。通过调整喷枪移动速率和搭接宽度的取值范围,可以获得不同厚度的均相涂层,在进行工艺设计时可以根据式(1)和式(2)估算[23-24]。

式中l为相邻轨迹之间的搭接宽度,C为重叠率(推荐值为1/4 ~ 1/2,需根据喷涂效果进行调整),v为喷枪移动速率,A为喷涂面积,t为喷涂时间,k为修正系数(范围为0.6 ~ 0.9,视喷涂轨迹而定)。

为验证工艺变量取值范围的可靠性,在喷涂距离180 mm、喷枪移动速率120 mm/s、雾化压力480 kPa、供胶压力320 kPa、重叠率1/2的条件下进行平面喷涂试验,制备的有机硅涂层实物见图6,测得其厚度为(60 ± 5) μm,可见上述工艺变量的取值合理。

图6 整面喷涂试验 Figure 6 Spraying test on a plane

2.2.3 涂层缺陷及预防措施

由于有机硅防护涂层的成膜物质属于挥发性非转化型,溶剂的溶解力及挥发率等因素对涂层的生产、贮存、施工等过程以及涂层的光泽、附着力、表面状态等性质都有极大的影响,因此在喷涂过程中,需研究溶剂类型和有机硅高聚物溶液的热力学性质对涂层质量的影响。

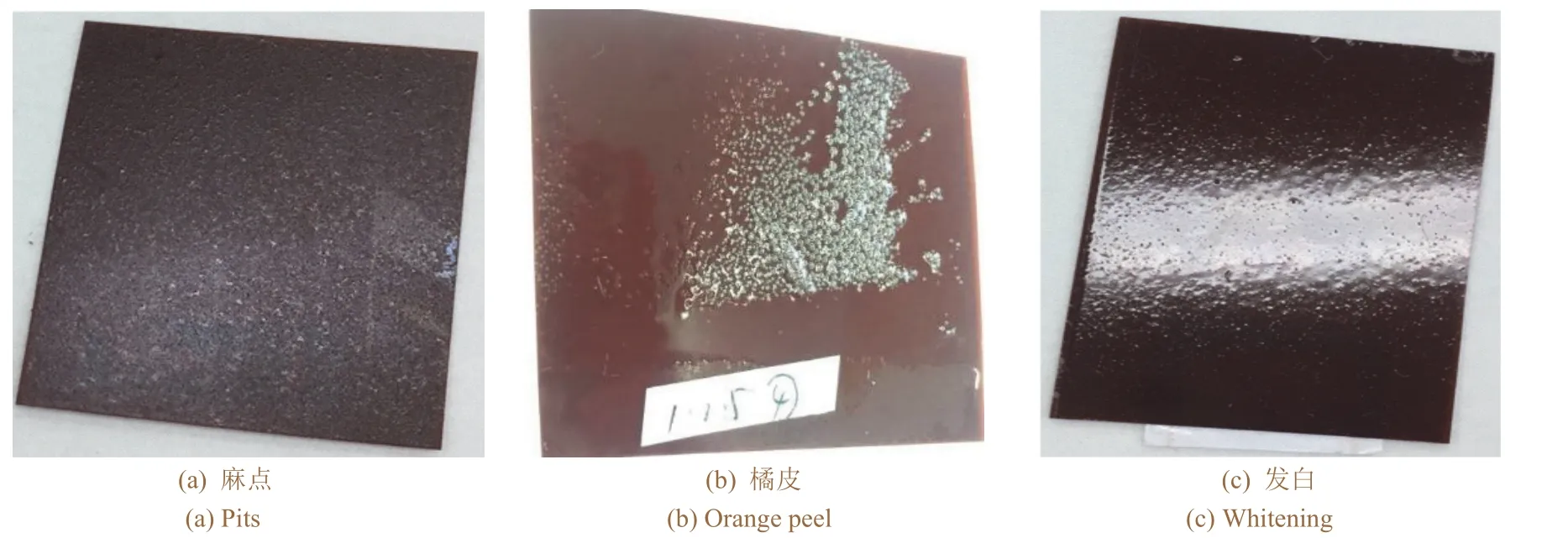

喷涂施工时,当溶液的黏度大,并且溶剂挥发快时,雾化液滴在飞行中会有一部分溶剂挥发,因此沉积到工件表面的雾化液滴的黏度就会提高,流动性下降,严重影响涂层的流平,固化后导致涂层不平滑而产生“橘皮”或“麻点”现象(见图7a和7b)。因此为了得到较光洁平整的涂层,不能片面追求快干,需保证流平性。另外溶剂挥发是吸热反应,可使喷涂工件表面温度下降,周围空气中的水分会凝结于物件表面与涂层相遇,当水分不能完全溶于溶剂时就与成膜物构成一层白色的乳状物,导致“发白”现象(见图7c)。因此,适当地控制溶剂的挥发速率,减少表面降温所造成的水分凝结,即使稍有发白现象出现,只要在挥发后期用存留的溶剂重新溶解,便可消除白膜。但如果溶剂挥发慢,固化完成后的有机硅固态涂层中会仍存留少量挥发分,则将引起涂膜发软、回黏等不良现象。因此要控制高沸点溶剂的用量及施工过程的环境温湿度,合理选择稀释溶剂,使其在固化后的成膜物质中无残留。整面喷涂试验表明,通过调整喷枪移动速率和搭接宽度,有机硅高聚物涂层的合理厚度是40 ~ 100 μm,过薄或过厚都对涂层质量产生不利影响。

图7 典型的涂层缺陷 Figure 7 Typical coating defects

3 结论

本研究通过对喷涂过程进行微观分析,提出单点喷涂的概念,并根据其组成要素,确定了喷涂过程中的工艺变量及其对涂层分布和质量的影响,并针对喷涂过程中一些缺陷的形成及预防措施进行了分析,具有较强的可操作性和实践指导意义,适用于工件表面呈平面的喷涂作业(此时涂层分布遵循β模型)。而要实现在异型或具有曲面、球面等不规则表面构件上的涂层制备,需要建立新的模型,并对其轨迹作进一步优化。