铈掺杂CoCuMnOx太阳能选择性吸收涂层的制备及性能

王宇通,陈欢,姚伯龙,王海潮,倪亚洲,张晋瑞,程广鸿

(江南大学化学与材料工程学院,江苏 无锡 214122)

随着能源危机和环境问题日益突出,开发和利用高效、环保的可再生清洁能源成为当今各国的关注焦点。太阳能是一种取之不尽、用之不竭的清洁能源。选择性吸收涂层[1-2]在太阳光谱范围(0.3 ~ 2.0 μm)内的吸收比(αs)高,在远红外辐射区(8.0 ~ 25.0 μm)的热发射率(εT)低。目前其主要的制备方法有电镀法、阳极氧化法、物理气相沉积法、化学气相沉积法、涂料法[3]、水溶液化学法[4]、溶胶−凝胶法[5-7]等,然而这些制备方法均存在一些问题[8],例如操作工艺复杂、效率低下、成本高、制备过程对环境不友好等。

涂料具有制备工艺简单、操作方便、可以大面积制备等优点,适合大规模工业化生产。含Cr类涂层具有良好的选择吸收性能,然而近年来各国对环保要求逐渐提高,无Cr环保型吸收涂层已成为研究热点。Peng等[9]采用溶胶−凝胶自燃法制备了以CoCuMnOx为吸光颜料的太阳光谱选择性光热转换涂层,在优化涂层厚度后获得了吸收比0.928、发射率0.198的光吸收涂层,说明Co元素具有与Cr元素相似的选择吸收性能,可用于制备太阳能吸收涂层。Yuan等[10]合成了Ce掺杂Cu2O晶体,发现其在0.2 ~ 2.0 μm波段的吸光度明显高于未掺杂的Cu2O粉体。由此可以推测Ce元素对促进太阳能吸收具有一定的作用,但是目前关于Ce元素改性太阳能吸收涂层的研究较少。

本文合成了一种Ce元素改性太阳能吸收涂层,探究了不同Ce元素含量的CoCuMnOx粉体在不同工艺条件下所制涂层的性能,旨在开发出绿色环保的高效选择性吸收涂层。

1 实验

1.1 主要原料与仪器

Ce(NO3)3·6H2O、Cu(NO3)2·3H2O、Co(NO3)2·6H2O、MnCl2·4H2O、NaOH,分析纯,国药集团化学试剂有限公司;消泡剂BYK-055,工业级,深圳市帕斯托化工有限公司;分散剂5040,工业级,张家港顺昌化工有限公司;防沉剂6900-20X,工业级,上海百茵化工有限公司;流平剂TECH-UV2027,工业级,上海泰格聚合物有限公司;太阳能吸收涂料,山东慧创环保材料有限公司;硅改性聚氨酯成膜剂,自制(主体结构如图1所示)。

图1 自制硅改性聚氨酯的主体结构 Figure 1 Main structure of the home-made silicon modified polyurethane

ST60+红外测温仪:北京时代辰天科技有限公司;SXL-1216程控箱式炉:杭州卓驰仪器有限公司;ASY-2间歇球磨机:莱州科达化工机械有限公司;Ultra-vitalux 300w太阳光模拟灯:欧司朗公司。

1.2 铈掺杂CoCuMnOx(Ce@CoCuMnOx)功能粉体的制备

采用共沉淀高温烧结法,按表1所示的配方,将不同物质的量比的金属盐溶液于100 mL容量瓶中定容;另取计量NaOH配制成溶液,在100 mL容量瓶中定容,其物质的量与混合盐溶液中 3NO−、Cl−的物质的量总和相等。将2个容量瓶分别超声(频率40 kHz)混合均匀,然后通过恒压滴液漏斗将上述溶液同时滴入500 mL三口烧瓶中,控制滴速为3滴/s左右,开启搅拌装置(500 r/min左右),反应4 h。反应完成后静置,倒掉上层清液,下层深色浆料经水洗(至上层清液pH为7左右)、超声、抽滤后得到滤饼,再放入80 °C烘箱中烘干,随后在研钵中研磨并移至650 °C程控箱式炉中煅烧4 h。将煅烧后的黑色粉末配制成质量分数为40%的水分散液,再放入间歇球磨机中进行球磨,6 h后取出,将分散液干燥后备用。功能粉体及涂层的命名规则:CeCoCuMn物质的量比−煅烧温度−煅烧时间。如1.0∶2.5∶1.0∶1.0−650−4表示在650 °C煅烧4 h所制备的CeCoCuMn物质的量比为1.0∶2.5∶1.0∶1.0的功能粉体。

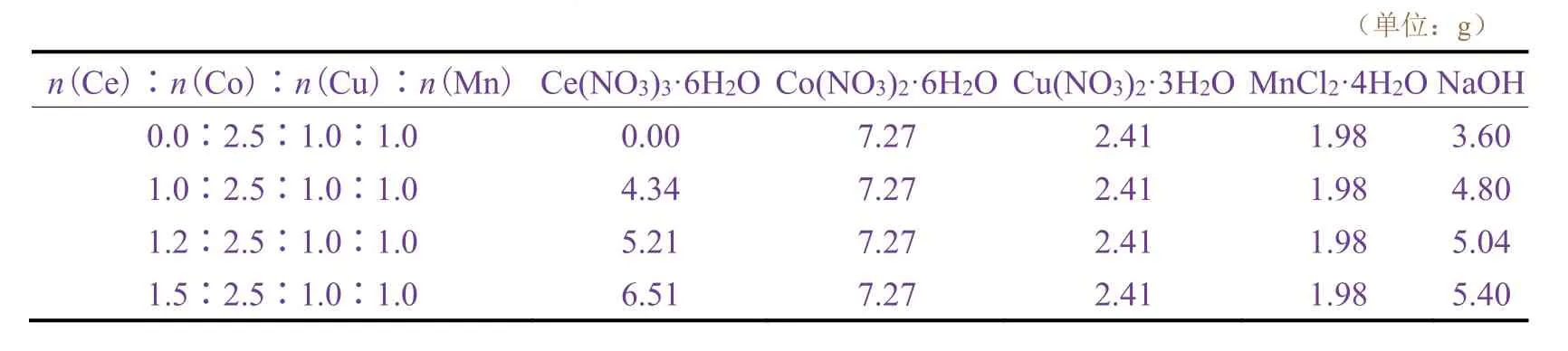

表1 不同铈含量的Ce@CoCuMnOx功能粉体的配方 Table 1 Formulations of Ce@CoCuMnOx functional powder with different Ce contents

1.3 太阳能选择性吸收涂层的制备

将功能粉体和硅改性聚氨酯黏结剂按质量比3∶5加入间歇球磨机中,再加入总质量1%的分散剂以及适量的流平剂、消泡剂、防沉剂等,间歇球磨6 h后得到黑色浆料,最后用200目滤布过滤,即得太阳能选择性吸收涂料。

通过空气喷涂将太阳能选择性吸收涂料涂覆到马口铁表面,喷嘴直径为0.5 mm,喷涂压力0.15 MPa,喷涂距离保持在10 cm左右,再放入100 °C烘箱中固化1 h,得到太阳能选择性吸收涂层。

1.4 表征与性能测试

1.4.1 粉体

采用日立株式会社的S-4800型场发射扫描电子显微镜(SEM)观察功能粉体的形貌。采用德国布鲁克公司的D8型X射线衍射仪(XRD)分析粉体的物相。

1.4.2 涂层

采用日本岛津公司的UV-3600 plus型紫外−可见−近红外分光光度计测量涂层在紫外、可见和近红外区的反射谱图。采用德国布鲁克公司的TENSOR27型傅里叶变换红外光谱仪(FT-IR)测量涂层在远红外区的反射谱图。

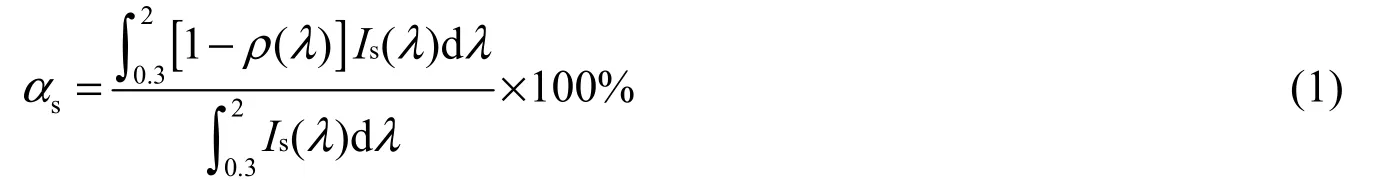

通过式(1)计算各涂层的吸收比αs。

其中ρ(λ)和Is(λ)分别是波长为λ时样品的光谱反射比和太阳辐射光谱强度[单位:W/(m2·nm)]。

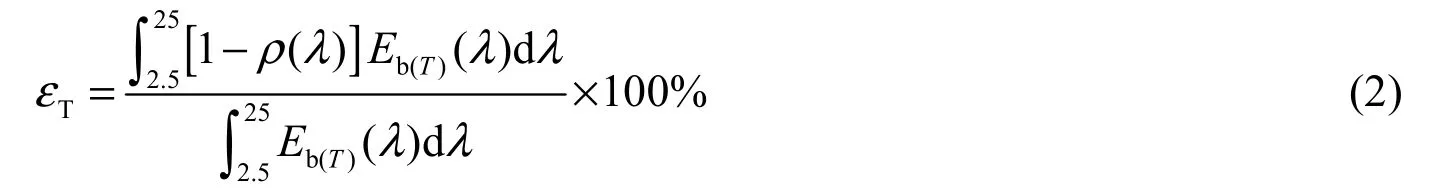

通过式(2)计算各涂层的发射率εT。

其中Eb(T)(λ)是黑体在波长为λ,温度为T时的太阳辐射光谱强度[单位:W/(m2·nm)]。

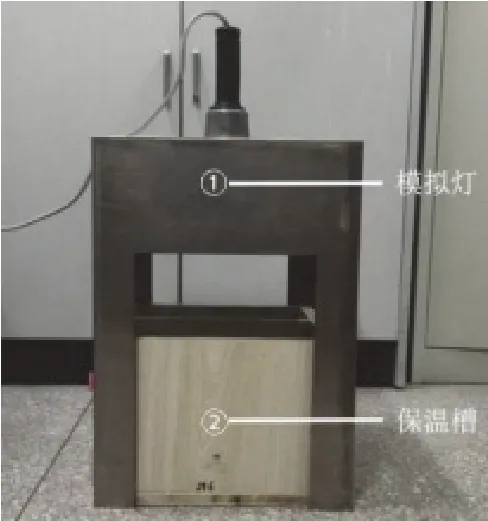

采用自制太阳光模拟装置(见图2)探究涂层实际的光热转换能力。将样板置于保温槽后,开启顶部300 W红外灯来模拟太阳光光源,对样板进行照射并用红外测温仪测量其表面温度,记录温度变化,测温间隔时间3 min。同时用市售的太阳能吸收涂层作为对照。

图2 自制太阳光模拟装置 Figure 2 Home-made solar simulator

按照GB/T 6753.3–1986《涂料贮存稳定性试验方法》测试涂料的贮存稳定性。分别按GB/T 9286–1998《色漆和清漆 漆膜的划格试验》、GB/T 6739–2006《色漆和清漆 铅笔法测定漆膜硬度》和GB/T 1733– 1993《漆膜的耐水性测定法》(甲法)测试涂层的附着力、铅笔硬度和耐水性。

2 结果与讨论

2.1 Ce@CoCuMnOx功能粉体的表征

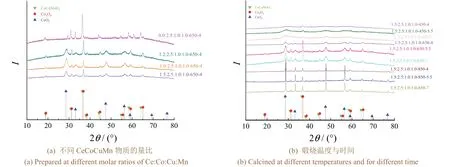

从图3a可知,所有粉体在18.8°、30.9°、36.4°、38.1°等处的衍射峰与CoCuMnOx(PDF#47-0324)的标准卡片相吻合;在19.0°、31.3°、36.8°、38.5°等处的衍射峰与Co3O4(PDF#43-1003)的标准卡片相吻合,说明所有粉体均含有CoCuMnOx相和Co3O4相。其中不含Ce的粉体没有与其他相吻合的衍射峰,即其物相组成只是CoCuMnOx相和Co3O4相。而3种含Ce元素的粉体的物相发生了变化,在28.5°、33.1°、47.5°、56.3°等处的衍射峰与CeO2(PDF#34-0394)的标准卡片相吻合。随着Ce元素掺杂量增加,其衍射峰无明显变化,这表明含Ce粉体均由CoCuMnOx相、Co3O4相和CeO2相组成。Ce元素的加入使复合金属氧化物的物相组成变得复杂。

以n(Ce)∶n(Co)∶n(Cu)∶n(Mn)= 1.5∶2.5∶1.0∶1.0为最佳物质的量比,分析煅烧温度和煅烧时间对粉体物相组成的影响。从图3b可知,所有粉体的XRD谱图中衍射峰的位置基本相同,说明煅烧温度和煅烧时间并不会改变粉体的物相组成。随着煅烧温度升高,衍射峰变强,峰型变得更加尖锐和强烈,并且半峰全宽(FWHM)减小,这意味着更高的结晶度以及更大的颗粒尺寸。随着煅烧时间延长,粉体的衍射峰变化显示出与煅烧温度相同的变化趋势,但其变化程度要小得多,这表明经煅烧4 h后,粉体的物相已经稳定。

图3 不同功能粉体的XRD谱图 Figure 3 XRD patterns of different functional powders

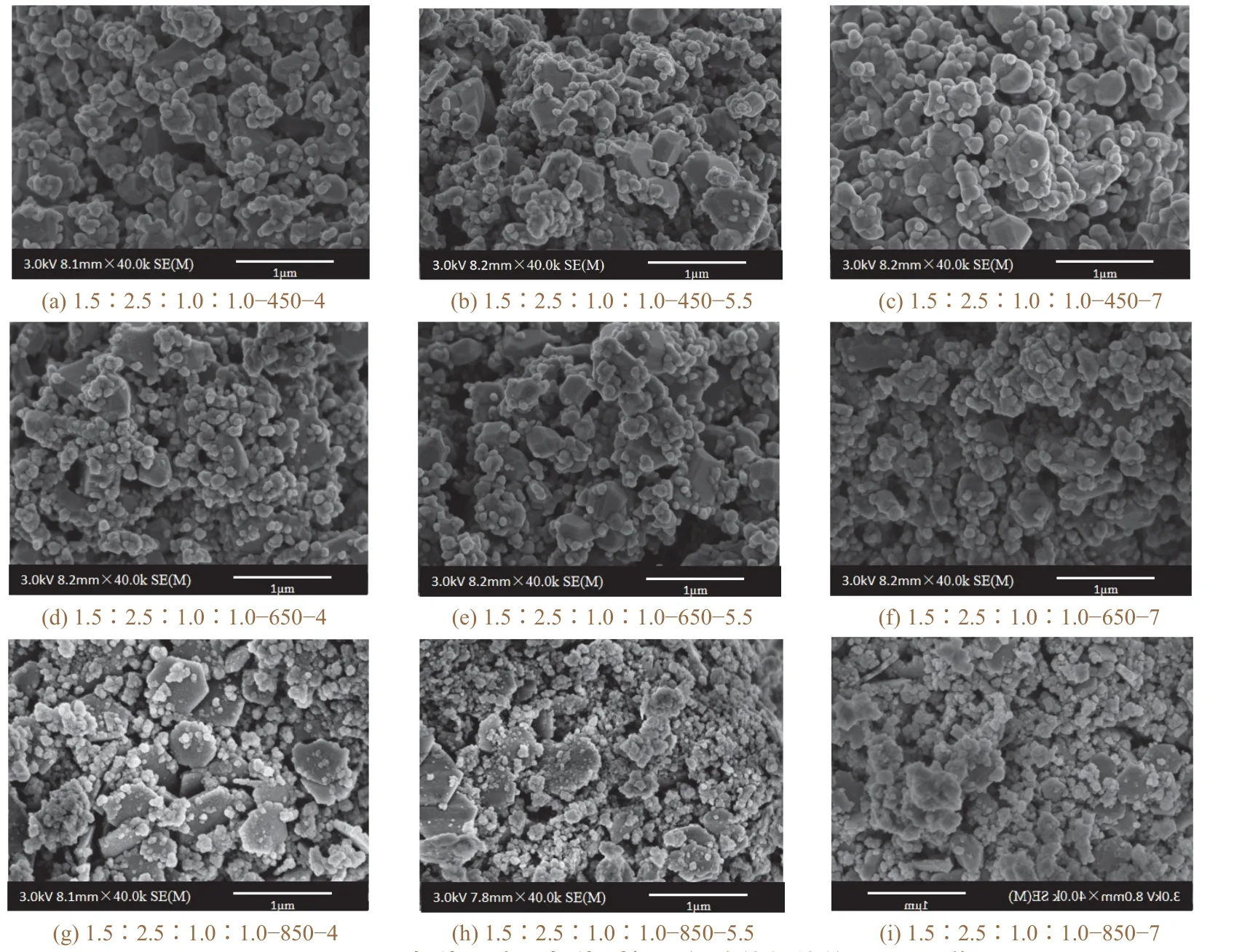

从图4可见,功能粉体主体由均匀致密的纳米级颗粒和空隙组成,粉体的粒径范围在20 ~ 300 nm之间,其表面掺杂了许多凸起结构(20 ~ 100 nm)。随着煅烧温度提高,粉体的主体形貌由球块状逐渐转变为片层状,粒径逐渐增大,其表面均附着颗粒状的凸起结构;随着煅烧时间延长,粉体形貌几乎没有变化,说明煅烧4 h后粉体的形貌已经稳定。

图4 不同煅烧温度和煅烧时间所得功能粉体的SEM图像 Figure 4 SEM images of functional powders prepared with different calcination temperatures and time

2.2 涂层的吸收性能

2.2.1 Ce元素含量对涂层性能的影响

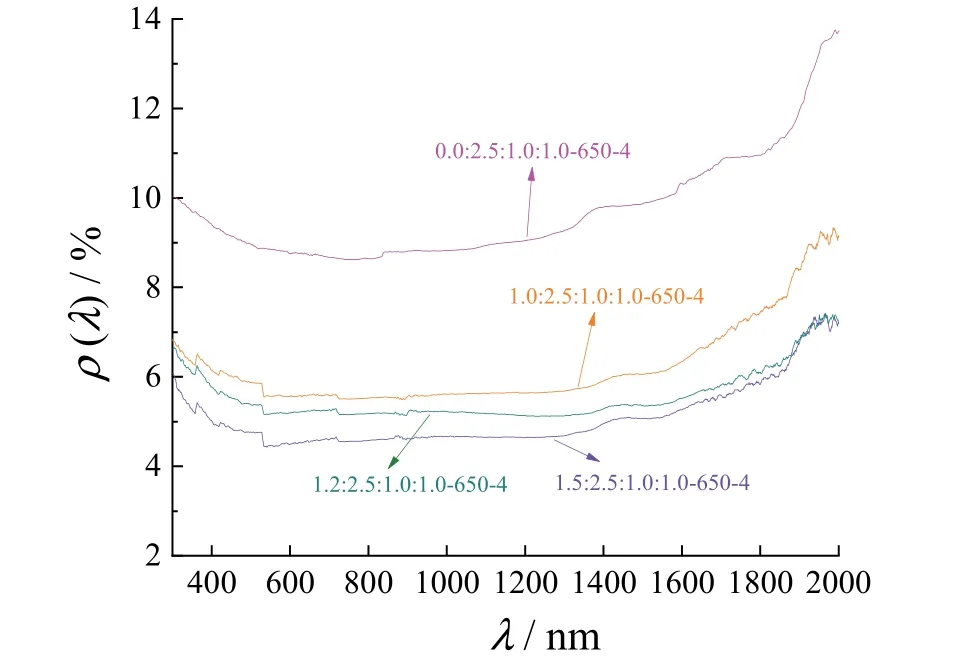

太阳光90%以上的辐射能量集中在0.3 ~ 2.0 µm波段,这意味着太阳能吸收涂层的主要吸收能量也应集中在该波段。从图5可见,含Ce元素的涂层在此波段的反射率均在9.2%以下。

结合图5的涂层反射光谱,按式(1)计算涂层的吸收比,结果列于表2。Ce元素的掺杂令涂层在0.3 ~ 2.0 µm波段的光谱反射率明显降低,这主要归因于CeO2具有合理的禁带宽度──2.94 eV[14],可以容纳0.3 ~ 2.0 µm波段的光子能量。随着Ce元素掺杂量增加,金属氧化物中从价带跃迁到导带的电子增多,带隙容纳太阳光的光子数也随之增大,其吸收的能量也有所增加,其中1.5∶2.5∶1.0∶1.0−650−4涂层的吸收比最佳。结合XRD谱图可以推测出Ce元素的氧化物──CeO2能促进涂层在0.3 ~ 2.0 µm波段对太阳能的吸收。

图5 不同Ce含量的涂层在0.3 ~ 2.0 μm波段的反射光谱图 Figure 5 Reflection spectra of coatings with different Ce contents in 0.3-2.0 μm waveband

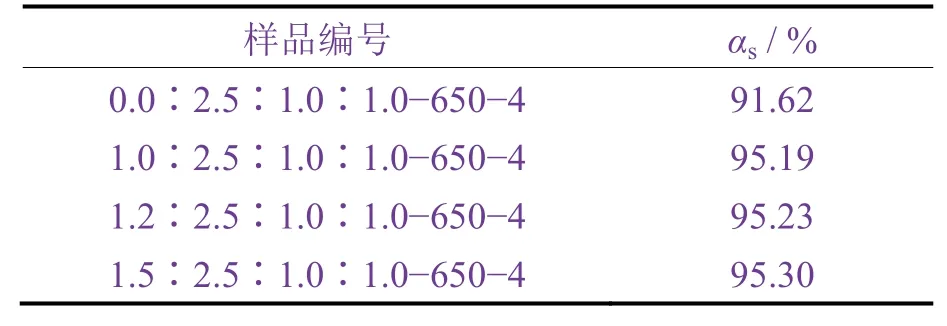

表2 不同Ce含量的涂层的太阳能吸收比 Table 2 Solar absorptance of coatings with different Ce contents

2.2.2 煅烧时间和煅烧温度的影响

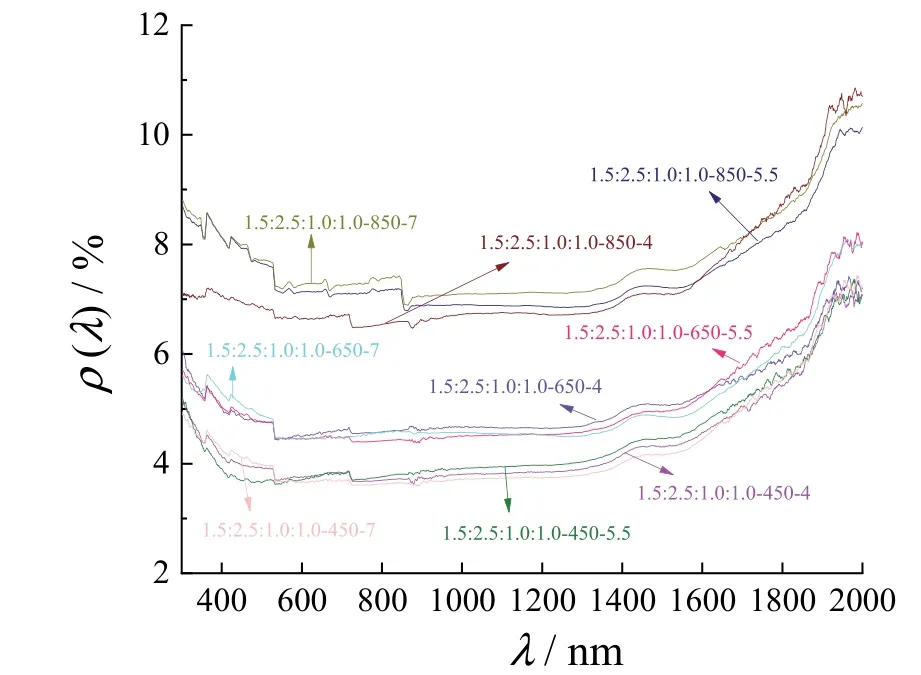

从图6可知,粉体的煅烧时间对涂层反射率的影响较小。而当煅烧温度升高时,涂层在0.3 ~ 2.0 µm波段的反射光谱升高,高反射光谱会导致涂层获得低的太阳能吸收比。结合粉体的表面形貌,在450 °C的煅烧温度下,粉体呈现出球块状的主体形貌,并且表面有微纳米级颗粒状的凸起结构,这些凸起结构会增加光的漫反射,提高对光的利用,从而使光谱反射率降低。随着煅烧温度升高,粉体的粒径逐渐增大,其表面形貌逐渐转变为片层状,太阳光在粉体表面的停留次数减少,涂层对光的利用随之减少,于是吸收比下降。涂层在450 °C下煅烧4 h可获得最佳的太阳能吸收比,此时αs为95.9%。

图6 由不同煅烧温度和煅烧时间所得功能粉体制备的涂层 在0.3 ~ 2.0 µm波段的反射光谱图 Figure 6 Reflection spectra of coatings prepared with the functional powder calcined at different temperature and for different time at 0.3-2.0 μm waveband

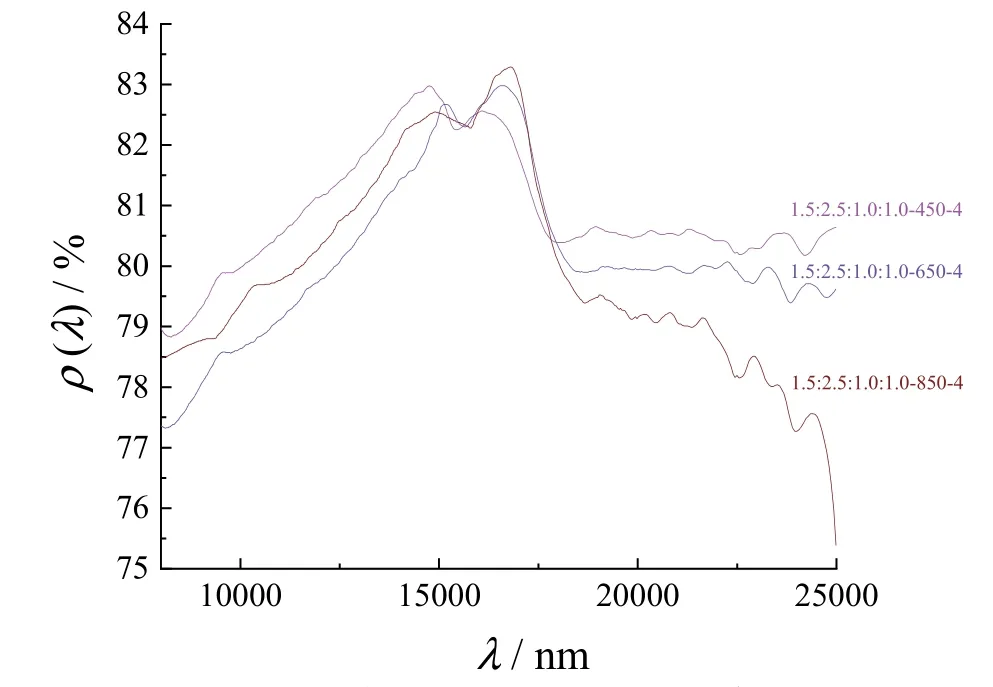

煅烧时间的变化对样品形貌、物相组成和吸收比的影响较小,而煅烧温度对粉体性能影响较大,因此选取不同煅烧温度的粉体,探究其吸收涂层在远红外波段的热辐射能力,结果如图7所示。可见3种涂层在8.0 ~ 25.0 µm波段的反射率均在80%左右。

图7 由不同煅烧温度所得功能粉体制备的涂层的 远红外反射谱图 Figure 7 Far-infrared reflection spectra of coatings prepared with the functional powder calcined at different temperatures

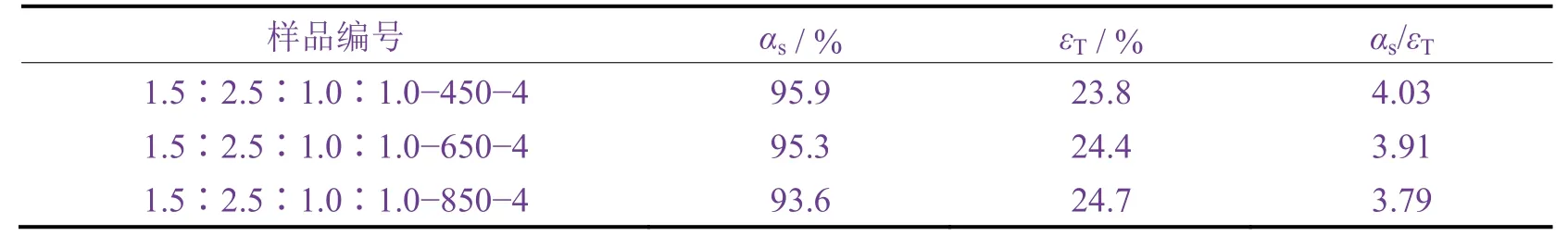

从表3可知,随着煅烧温度升高,涂层的发射率上升。3种涂层均符合太阳能选择性吸收原理:紫外、可见及近红外波段高吸收,远红外波段低辐射。其中1.5∶2.5∶1.0∶1.0−450−4样品的选择吸收性能最佳,其品质因子(αs/εT)为4.03。

表3 由不同煅烧温度所得功能粉体制备的涂层的吸收比、发射率和品质因子 Table 3 Absorptance, emissivity, and quality factor of coatings prepared with different calcination temperature

2.2.3 实际效果

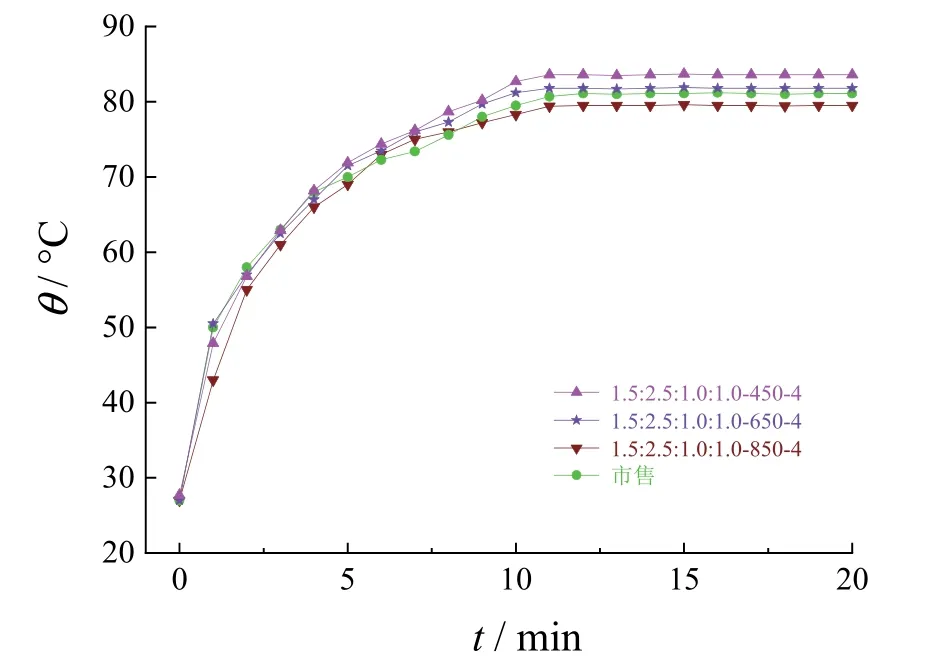

从图8可见,各涂层在模拟太阳光照射约12 min后温度趋于稳定。1.5∶2.5∶1.0∶1.0−450−4、1.5∶2.5∶1.0∶1.0−650−4和1.5∶2.5∶1.0∶1.0−850−4样品的最终温度分别为83.2、81.8和79.5 °C,市售涂层则为81.1 °C。煅烧温度为450 °C和650 °C的粉体所制涂层的温度均略高于市售样品。这表明所制太阳能吸收涂层具有优良的光热转换能力和一定的市场竞争力。

图8 模拟太阳光下涂层表面温度随时间变化 Figure 8 Variation of surface temperature for different coatings with time under artificial sunlight

2.3 涂层的基础性能

涂料避光静置30 d后无明显分层和沉淀现象,说明它具有较好的稳定性。1.5∶2.5∶1.0∶1.0−450−4、1.5∶2.5∶1.0∶1.0−650−4和1.5∶2.5∶1.0∶1.0−850−4这3种涂层的膜厚均在60 µm左右,铅笔硬度均为2H,附着力达1级。各涂层被置于室温蒸馏水中浸泡7 d后无明显泛白和起泡现象,显示出较好的耐水性。可见所制涂层均具有良好的基本性能。

3 结论

制备了Ce@CoCuMnOx太阳能吸收粉体,其主要以CoCuMnOx相、Co3O4相和CeO2相组成。其中CeO2相可以促进0.3 ~ 2.0 µm波段的光谱吸收。含有在450 °C下煅烧4 h所制得的功能粉体的硅改性聚氨酯涂层对太阳光具有最佳的选择吸收性能,其品质因子可达4.03。制备该粉体的原料成本低廉,工艺简单,且较低的煅烧温度和较短的煅烧时间符合节能减排的要求,具有大规模工业生产的潜力。