浅谈防酸碱涂料施工的质量控制

郑元培

南京扬子石化工程有限责任公司 江苏南京 210048

30 万t/ a 烷基化装置是扬子石化汽油质量升级项目的主体装置,采用国际先进的杜邦Stratco 硫酸法工艺。烷基化反应的原理是异丁烷和丁烯进料、装置循环异丁烷及冷剂共同进入反应器,在硫酸催化剂的作用下,生成烷基化油。硫酸是烷基化装置的主要腐蚀剂,生产过程中的流出物如果处理不当,会对装置内的设备基础、框架平台和地面造成严重腐蚀[1]。因此,对烷基化装置中易腐蚀区域进行有效防护,是现场施工的重要控制点之一。

1 现场概况

30 万t/ a 烷基化项目防酸碱区域原设计面积为土建部分4103m2,钢结构部分731m2,合计4834m2。参考天津烷基化、齐鲁烷基化防酸碱区域的使用情况,结合扬子烷基化现场实际情况,业主要求针对活性炭反应器、废酸罐、稀酸罐、冷凝器、转化器及涉酸管道等易产生酸性介质泄漏区域的平台及钢结构,增加防酸碱处理面积2830m2,共计7664m2。

根据中国石化工程建设有限公司(以下简称设计单位) 提供的防酸碱腐蚀技术规定(文件号:16000CVDP01- 0005),防酸层技术要求共分四个部分,见表1。由表可见,烷基化装置硫酸浓度高达98%,温度集中在60~80℃之间。市面上使用的普通防腐涂料,使用温度一般在100℃以下,基本不耐酸碱,防护期一般为1~2 年,在烷基化装置高腐蚀环境中无法起到防腐作用。

表1 防酸层技术要求

经过与天津烷基化、齐鲁烷基化的多次交流,项目组发现设计单位提供的设计文件与装置内实际情况不完全一致,例如188 单元高温酸处理区域短时温度高达185℃,在实际使用过程中如果涂料耐热性能不达标,会导致涂层起泡、脱落,直接影响整体防酸碱层的使用寿命。因此,为保障烷基化项目防酸碱施工质量,原材控制和工序控制缺一不可。

2 供应商比选

根据扬子石化物资采购管理规定,该批防腐涂料属于甲供材料。在收到材料计划后2 月内,物资采购中心着手组织防腐漆框架供应商进行询价,先后有两家供应商参与,按照设计要求提供相关资料并取样送检。与此同时,考虑到该批涂料的特殊性,为保障产品质量、推进现场进度、降低施工成本,项目组提前介入,与设计单位推荐的厂家北京天和众智科技有限公司取得联系。经了解,中石化已完、在建的烷基化项目防酸碱涂料均由该厂家提供,其在烷基化项目防酸碱领域有着丰富的实际应用经验。

2.1 产品性能

南京祥晟涂料有限公司、江苏金陵特种涂料有限公司和北京天和众智科技有限公司(前两者为框架供应商)分别提供以下涂料,酚醛环氧防腐涂料、酚醛环氧乙烯基酯玻璃鳞片和QFSJ 耐腐蚀砂浆。通过厂家提供的产品资料及文献查阅,将三种涂料性能进行了汇总。

2.1.1 酚醛环氧防腐涂料

酚醛环氧防腐涂料广泛应用于石油化工设施中,有着附着力强、收缩率低、综合防腐性能好的优点。但是其耐酸性较差,如果长期处于酸性腐蚀介质中,防腐涂层容易脱落。其产品可耐180℃高温,耐20%硫酸溶液,附着力为12.7MPa[2]。

2.1.2 酚醛环氧乙烯基酯玻璃鳞片

酚醛环氧乙烯基酯玻璃鳞片以酚醛环氧乙烯基酯树脂为主要成膜物质,添加耐热填料与玻璃鳞片。乙烯基树脂本身具有优良的耐腐蚀性能,而玻璃鳞片的添加使这一防腐衬层形成由连续的片层填料构成的迷宫型密封体结构,有效延长了腐蚀介质渗透的途径,广泛应用于烟道防腐施工,例如热电厂燃煤锅炉增设脱硫装置项目曾使用类似涂料。当温度为100℃时,其耐80%硫酸溶液;温度160℃时,耐70%硫酸溶液;温度180℃时,耐60%硫酸溶液。附着力为7.8MPa[3]。

2.1.3 QFSJ 耐腐蚀砂浆

QFSJ 耐腐蚀砂浆为高分子树脂活性涂料,采用脂环胺作为固化剂,利用活性增韧剂实现无溶化,具有强度大,防腐蚀性能好,耐高温,无环境污染等诸多优点,先后应用于石家庄、天津、齐鲁、安庆、镇海等地烷基化项目防酸碱施工。其耐235℃高温,耐98%硫酸溶液,附着力为8MPa[4]。

江苏省建筑工程质量检测中心提供的检测报告显示,在温度为21℃~25℃,湿度为45%~55%的实验室环境里,QFSJ 耐腐蚀砂浆的产品性能满足设计要求。

上述三种涂料产品性能总结:

(1)酚醛环氧防腐涂料耐酸性能不满足设计要求;

(2)QFSJ 耐腐蚀砂浆各项性能均满足设计要求;

(3)酚醛环氧乙烯基酯玻璃鳞片耐酸性能与设计要求有一定差距,但参考热电厂燃煤锅炉增设脱硫装置项目,如施工过程中采用玻璃纤维布(FRP)加强,该涂料将对98%的浓硫酸产生优异的耐受性。为此,将对后两种涂料做进一步比选。

2.2 施工工艺

2.2.1 施工工序

酚醛环氧乙烯基酯玻璃鳞片:面层喷砂除锈+ 涂刷两道底涂+ 刮涂酚醛环氧乙烯基酯玻璃鳞片+ 贴衬玻璃纤维布+ 涂刷两道面涂。

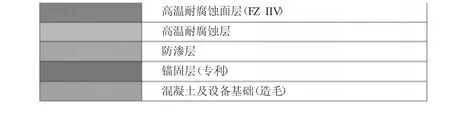

QFSJ 耐腐蚀砂浆:基层凿毛+ 清洗找平+ 涂刷锚固涂料+ 涂刷QFSJ 耐腐蚀砂浆(内含防渗层)+ 涂刷面层,其结构详见图1。

图1 QFSJ 耐腐蚀砂浆结构图

由此可见,酚醛环氧乙烯基酯玻璃鳞片和QFSJ 耐腐蚀砂浆均有完善的施工工序,施工机具仅需配备真空搅拌机、砂轮机、角磨机、轴流风机和常用检测设备,工种仅需配备电工、喷砂工和油漆工,作业人员手工即可完成涂刷。

2.2.2 成品质量

酚醛环氧乙烯基酯玻璃鳞片属于溶剂型涂料,固含量为55%~60%,在催化反应时会有部分未挥发溶剂残留在防酸结构层里,产生气泡和针孔。而在施工过程中一旦发现上述现象,需采用砂轮机打磨至底表面,并形成夹角小于15°的坡形过渡;随后用溶剂清洗,基层表面干燥后重新进行底涂和玻璃鳞片施工。出现这种状况既会影响施工质量,又会增加施工成本。

QFSJ 耐腐蚀砂浆属于无溶剂涂料,固含量高达97.1%,涂刷时对底材湿润性好,流平性及丰满度佳,不易产生气泡和针孔。该涂料固化后收缩率低,经过锚固层粘结,附着力高达8MPa。并且填料加入特种砂粒,耐磨性能、抗冲击强度均优于市面一般防腐涂料[5]。

综上述,QFSJ 耐腐蚀砂浆在成品质量方面优于酚醛环氧乙烯基酯玻璃鳞片。

2.3 施工效率

酚醛环氧乙烯基酯玻璃鳞片在25℃下表干时间为4h,实干时间为72h。结合热电厂项目施工经验,一套完整的工艺需耗时124h,具体耗时情况见图2。

图2 酚醛环氧乙烯基酯玻璃鳞片施工时间

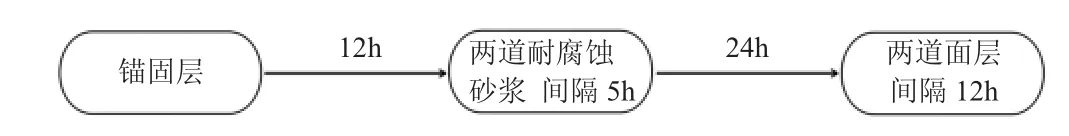

QFSJ 耐腐蚀砂浆使用脂环胺作为固化剂,在25℃下表干时间为1h,实干时间为5h。结合天津、齐鲁烷基化现场施工情况,一套完整的工艺需耗时53h,远低于前者,具体耗时情况见图3。

图3 QFSJ 耐腐蚀砂浆施工时间

由此可见,QFSJ 耐腐蚀砂浆具有较好的固化性,可以有效提高施工效率,缩短施工工期。

2.4 施工成本

根据30 万t/ a 烷基化项目概算内容,防酸碱处理单价为500 元/ m2(包含人工费、材料费和机械费,下同),处理区域为10800m2,总费用为540 万元。

参考热电厂燃煤锅炉增设脱硫装置项目,原概算单价为600 元/ m2。在施工过程中,为确保材料性能满足生产要求,采用比原设计性能更佳的玻璃鳞片+ 玻璃纤维布材料,实际成本为1400 元/ m2。如果将类似材料运用于烷基化装置,项目将面临超概风险。

参考镇海、九江和齐鲁烷基化项目,QFSJ 耐腐蚀砂浆综合单价为530.71~585 元/ m2,以实际工作面积7664m2测算,总费用不超过450 万元,符合概算指标。

由此可见,QFSJ 耐腐蚀砂浆费用较低,满足烷基化项目成本需求。

2.5 安全环保

2.5.1 安全性能

酚醛环氧乙烯基酯玻璃鳞片属于易燃易爆品,作业区域需采取全封闭式隔离措施,并在隔离防护墙四周悬挂严禁动火的标志。同时,出入口需设置安保,确保入场作业人员佩戴合格的防护用品,严禁穿化纤衣物、携带非防爆机具进入作业区。

QFSJ 耐腐蚀砂浆不含挥发性及易燃性的危险溶剂,即使在密闭环境或通风不良处亦可安全地操作,只需在作业区域5m 范围内禁止动火作业便可确保安全。由此可见,QFSJ 耐腐蚀砂浆不需投入过高的安全防护成本,在作业点密集的烷基化装置内具有良好的适用性。

2.5.2 环保性能

酚醛环氧乙烯基酯玻璃鳞片属于溶剂型涂料,含有大量的有机溶剂,挥发物包括甲苯、二甲苯、混合芳烃和乙二醇丁醚等,直接影响作业人员的身体健康,并对大气造成污染。因此,在中和池等密闭空间使用时,需对可燃性气体浓度和有毒气体浓度进行实时监测,并设置换气风机,防止因挥发物浓度过高,引起施工人员中毒。同时,在涂刷作业前需对全体作业人员进行安全技术交底,严禁患有慢性皮肤病或有过敏反应者参加。

QFSJ 耐腐蚀砂浆属于无溶剂涂料,在固化成膜过程中不会向大气排放挥发性有机化合物(VOCs),对人体基本无害,属于环境友好型涂料[6]。

由此可见,QFSJ 耐腐蚀砂浆对人体和环境危害较小,符合涂料“绿色化”的发展趋势和中石化环保要求。

2.6 厂家选定

结合上述内容,由北京天和众智科技有限公司提供的QFSJ 耐腐蚀砂浆具有优秀的产品性能和成熟的施工工艺,并在工期、成本、安全、环保等方面显现出较大的优势。

最终经过各方共同确定,采用QFSJ 耐腐蚀砂浆作为烷基化防酸碱施工涂料,并按规定办理甲供材料转乙供材料审批手续,通过施工总承包单位实施独家采购。

3 工序控制

QFSJ 耐腐蚀砂浆属于专利产品,北京天和众智科技有限公司提出,为保障现场防酸碱施工质量,需由其提供专业的施工队伍负责现场施工。经过业主、项目组、监理组三方审查,该单位施工资质和技术力量满足现场需求。参考该单位提供的施工方案和以往防腐涂料施工经验,特将烷基化防酸碱施工质量控制点进行总结。

3.1 基层处理

为增加基层附着力,现场以2m×2m 按块划分,使用角磨机从左至右依次打磨,剔除劈裂的混凝土块、夹杂物和空鼓等,确保混凝土表面打磨平整或圆滑过渡。同时,钢结构表面焊瘤、焊渣、飞溅物均需打磨平整,并用目测法对表面进行检验。

待基层打磨平整后,使用板刷清理混凝土、钢结构表面残留的浮尘、油污等杂物,并使用毛刷或辊刷配合专用清洗剂对作业区域进行搭接清洗。如清洗过后的基层表面仍存在高低不平、坑洞密集的现象,应采用涂刷腻子的方式进行找平。

3.2 分层涂刷

首先进行锚固材料(专利产品)涂刷,厚度约0.2mm。该涂层可使耐腐蚀砂浆附着力增加2~3MPa。涂刷时应确保厚薄均匀,一次成型,该处不设置停检点。

12h 后进行两道防渗层+ 耐腐蚀砂浆层涂刷,以2m×2m 按块划分,依次用抹刀单向均匀地将耐腐蚀砂浆涂抹在锚固层上。施工缝处采取搭接方式,搭接宽度大于100mm。每道涂料涂刷的时间间隔为5h,涂刷方向相互垂直。两道涂料涂刷完成24h 后,由项目组、监理组共同进行外观检查,保证成品质量满足设计要求。

最后进行两道面层涂刷,每道间隔时间为12h,要求厚薄均匀,防止产生面料堆积、流淌现象,对整体视觉效果造成影响。待完全干燥后由业主、项目组、监理组三方共同验收,包含外观检查、厚度检查和回粘测试等。

3.3 其他措施

(1)施工环境温度应控制在5℃以上,空气湿度在35%~85%之间。如现场延续至冬季施工,应增加空气加热设备,使作业区域温度升至10℃以上方可作业。

(2)涂层在未完全干燥和固化前,应采取隔离覆盖措施,防止表面污染和人员踩踏。

(3)为防止地基不均匀沉降,应在已完成的防酸碱区域切割伸缩缝,并涂刷黄色伸缩料,增加伸缩度,提升视觉美感。

4 结语

综上所述,烷基化项目防酸碱施工方案经过多方比选,采用QFSJ 耐腐蚀砂浆作为防酸碱涂料,满足项目质量、安全、进度、成本和环保方面要求。并在施工过程中依据产品特性,严格把控每道工序,成功控制了防酸碱施工质量,为烷基化装置的平稳运行提供了有力的保障。