地下矿山直眼掏槽爆破参数优化研究①

王远来,史秀志,王发民,邱贤阳

(中南大学 资源与安全工程学院,湖南 长沙 410083)

地下矿山开采在巷道掘进和采场回采过程中都需要进行掏槽爆破,并根据不同的要求选择不同的掏槽布孔方式。直眼掏槽因其众多优点,被普遍应用到矿山实际生产中[1-6]。

目前,凡口铅锌矿的主要采矿方法为盘区机械化水平分层充填法,该法存在采场钻孔数量多、雷管炸药消耗高等缺点,不利于矿山安全高效开采。因此,优化上向水平充填法回采爆破参数对矿山很有必要,而其关键点就在于优化拉槽的掏槽形式和爆破参数。本文采用常用的九孔掏槽进行采场拉槽爆破,首先根据理论计算,确定孔径、装药孔与空孔距离等参数,并对参数进行数值模拟,得出最优的孔径及孔间距,最终在现场进行生产试验。

1 掏槽爆破参数

1.1 孔 径

参考采用上向水平分层充填采矿法的矿山经验,采用直眼掏槽时,孔径一般为0.051~0.076 m,目前凡口铅锌矿的孔径为0.051 m。经验表明,在掏槽区尺寸及布孔方式确定的情况下,孔径越大,首响掏槽孔爆破破岩范围越大,爆破形成的裂隙区越大,掏槽效果越好,但随着孔径增加,凿岩速率会下降[7]。研究表明,在掏槽区尺寸固定的情况下,炮孔数量不会随着孔径增加而显著减少,因此需合理选择孔径,以达到最优的掏槽爆破效果。

1.2 装药孔与空孔间距

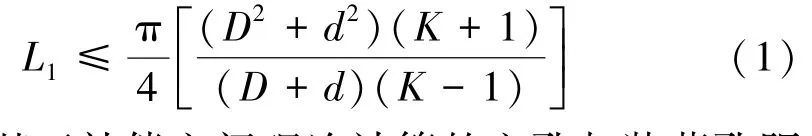

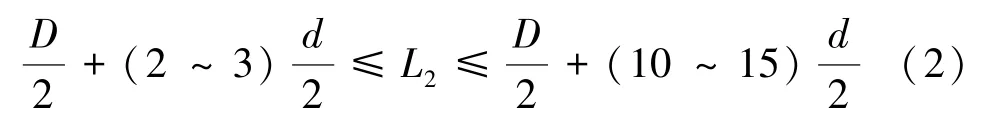

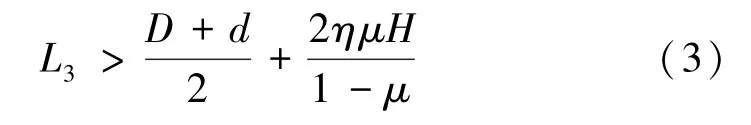

在拉槽爆破中,拉槽区装药孔与空孔间距主要受补偿空间[8]、爆炸应力波的有效破岩范围[9]及炮孔偏斜率这3个因素影响,相应的理论计算公式如下:

基于补偿空间理论的计算公式:

式中L1为基于补偿空间理论计算的空孔与装药孔距离,m;d为装药孔直径,m;D为空孔直径,m;K为岩石碎胀系数,取K=1.3(拉槽区岩石较为破碎,在此取较小值)。

基于爆炸应力波的有效破岩范围理论计算公式:

式中L2为基于爆炸应力波有效破碎范围理论计算的空孔与装药孔距离,m。

基于炮孔偏斜率的计算公式:

式中L3为基于炮孔偏斜率计算的空孔与装药孔距离,m;H为炮眼深度,m;μ为炮孔偏斜系数,多取值0.5;η为炮孔偏斜率,取1%。

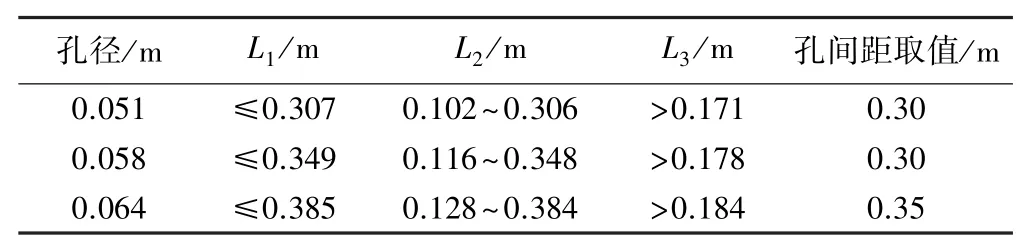

将本文所选的孔径(空孔直径与装药孔径相同,孔深取6 m)分别代入式(1)~(3),求得孔间距L1、L2、L3的基本取值范围如表1所示。结合经验值,3种孔径的拉槽区孔间距分别取0.30 m、0.30 m和0.35 m。

表1 3种孔径槽孔与空孔间距计算结果及取值

2 数值模拟

2.1 模型建立及材料参数

ANSYS/LS-DYNA显示动力分析程序被广泛应用于高速碰撞、爆炸、金属加工等非线性结构动力冲击问题的分析。该程序共提供了Lagrange、Euler及ALE三种算法[10]。该模型的岩体材料使用Lagrange算法,炸药材料使用ALE算法,岩体失效判据采用Von Mises屈服准则[11]。

2.1.1 矿体参数

矿体选用塑性动力学材料模型(∗MAT-PLASTIC-KINEMATIC),其参数如表2所示。

表2 矿体塑性动力学模型材料参数

2.1.2 炸药本构模型及其参数

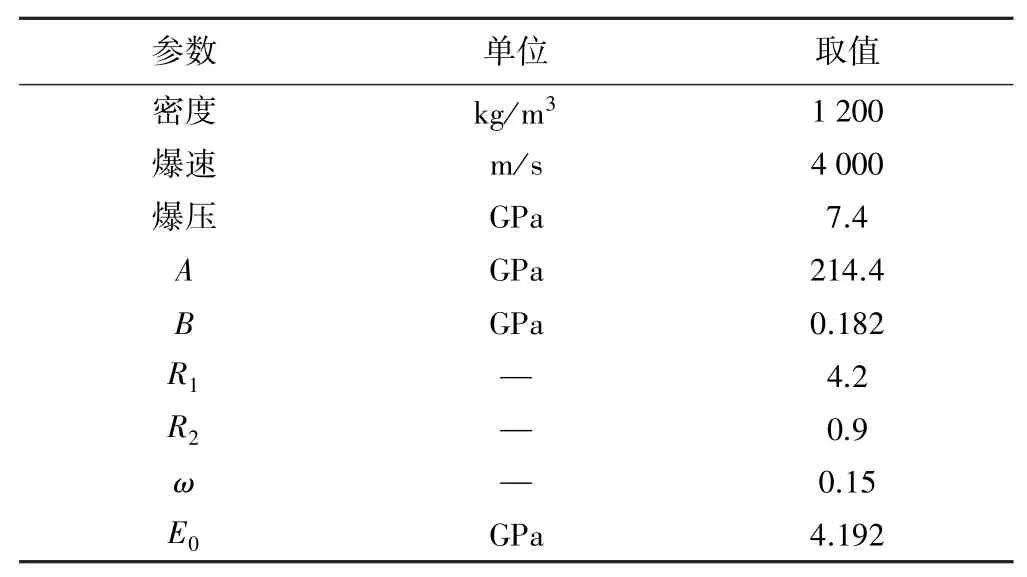

炸药选用LS-DYNA内部高能炸药材料模型(∗MAT-HIGH-EXPLOSIVE-BURN),其材料参数及JWL状态方程参数如表3所示。

表3 2#岩石乳化炸药材料参数及JWL状态方程参数

有研究表明[12],炸药爆炸时产生的冲击波作用时间约为几十微秒,爆生气体作用时间约为几毫秒。因此本文的数值模拟计算总时间取6 ms,求解过程中每隔60μs输出一个计算结果。

2.1.3 模型建立

鉴于计算机求解速度,建立准二维实体模型,即模型厚度取一个网格单元尺寸单位。图1为简化模型示意图。模型共建立5个孔径相同的炮孔,其中中心孔为装药孔,其余4个孔为空孔。炸药在装药孔的几何中心瞬时起爆。模型在x方向长1.5 m、y方向长1.5 m,z方向长0.001 m。模型中的单元均采用Solid164。模型的4个边界均设置无反射边界。炮孔孔径尺寸分别为0.046 m、0.051 m、0.058 m、0.064 m、0.076 m和0.089 m,装药孔与空孔的间距分别为0.25 m、0.30 m、0.35 m和0.40 m。

图1 空孔爆破效应模拟模型及炮孔附近网格划分

2.2 孔径模拟过程及结果分析

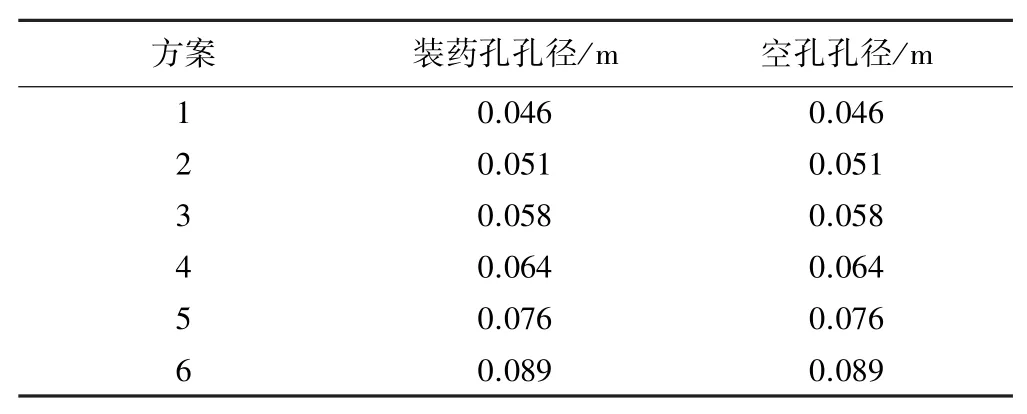

为增加凿岩效率,减少更换凿岩设备工序,装药孔和空孔的孔径保持一致;孔间距均为0.30 m。根据矿山经验,建立6种孔径模拟方案如表4所示。

表4 孔径模拟方案参数

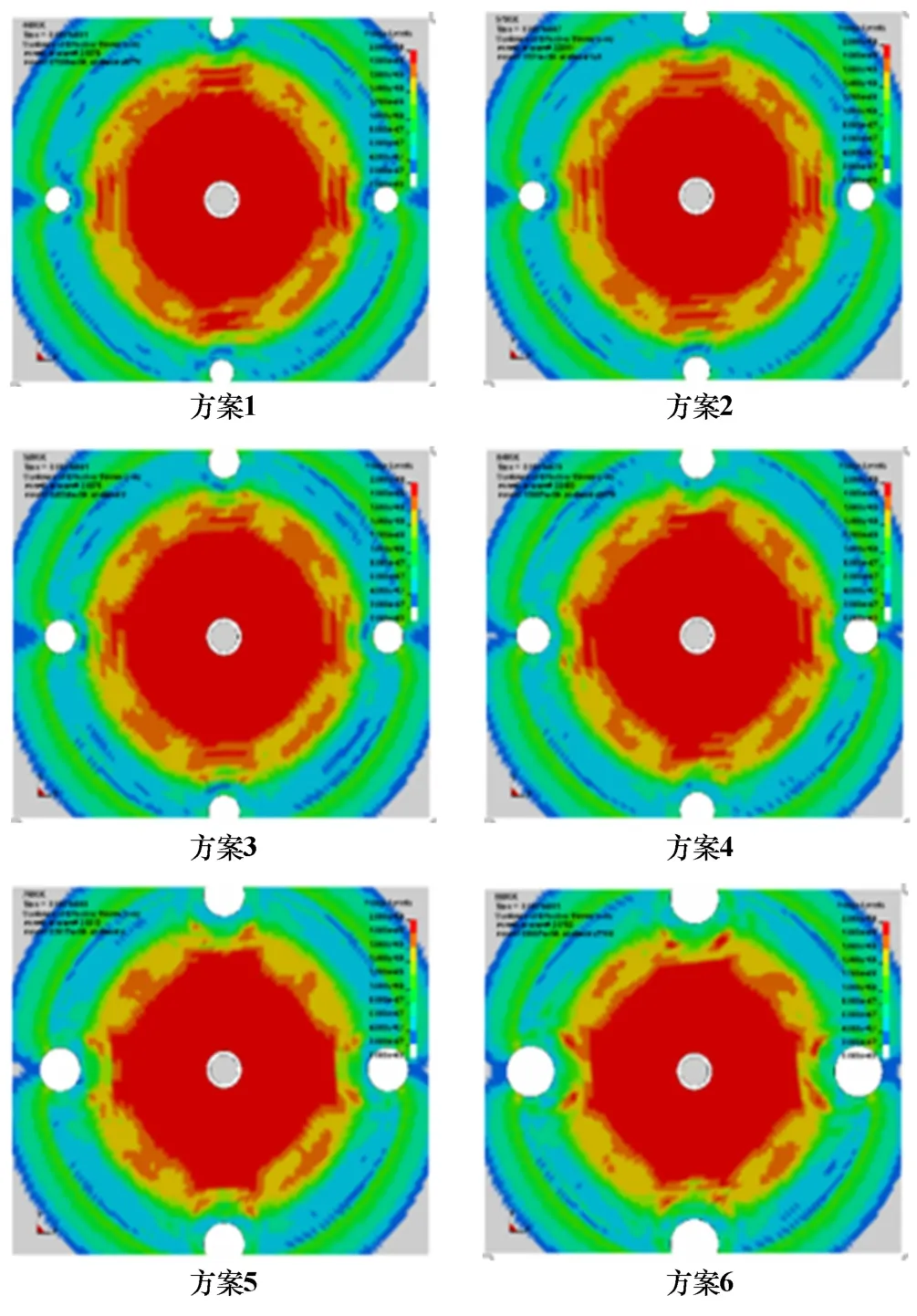

图2为不同方案爆破时,应力波到达空孔后的第4个计算时步时的有效应力分布状态。由图2可看出,当炸药起爆后,应力波均呈圆形向外传播,且应力逐渐减小。当应力波传至空孔时,在其孔壁发生反射,形成拉伸波,且与后续传来的应力波发生叠加作用,在装药孔与空孔之间形成高应力贯通区,应力值明显高于其他区域,说明空孔具有很强的应力集中作用,且对应力波具有一定的导向作用。对比各方案可看出,随着空孔孔径增大,空孔附近产生的应力叠加区域越大,并且与爆破中心区域的贯通效应越显著,说明在掏槽爆破时,空孔孔径越大,越有利于岩石破碎,掏槽效果越好。

图2 不同空孔直径爆破模拟应力分布状态

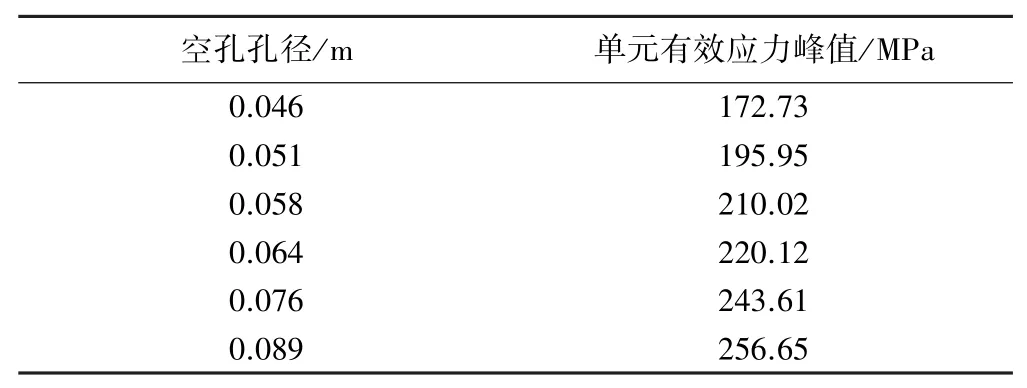

取装药孔与右侧空孔中心连线上最靠近空孔的单元为监测单元,得出的不同孔径下监测单元的有效应力曲线如图3所示。由图3可看出,当孔间距不变时,随着空孔孔径增大,应力叠加区域监测单元的有效应力峰值逐渐增大,应力波动幅度也越大,较大的波动有利于促进裂隙发育和应力波反射拉伸破岩。

图3 应力迭加区域监测单元有效应力曲线

不同孔径爆破模拟监测单元有效应力峰值见表5。由表5可知,随着空孔孔径增大,监测单元有效应力峰值也增大,说明空孔孔径越大,产生的应力波迭加作用越强,越有利于拉槽爆破,实际生产中在保证生产效率的情况下应尽量选择较大直径的空孔。

表5 不同孔径爆破模拟监测单元有效应力峰值

2.3 孔间距模拟结构及分析

根据理论计算的取值范围,保持装药孔与空孔孔径一致,将孔径与孔间距进行组合,模拟方案如表6所示。

表6 孔间距模拟方案参数

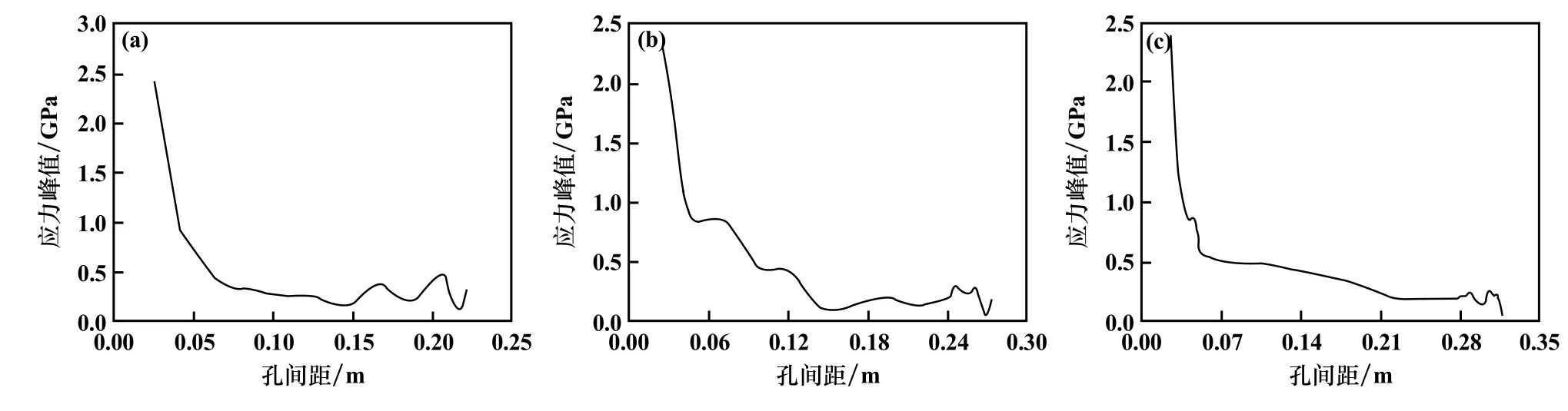

选择孔径0.051 m的3个方案为代表进行详细介绍,各方案在装药孔与空孔应力贯通状态的有效应力分布及装药孔至空孔中心线上所有单元应力峰值的变化曲线分别见图4和图5。单元从装药孔孔壁处开始选取,至空孔孔壁处。

从图4可以看出,当孔径0.051 m、孔距0.25 m时,装药孔与空孔之间形成很大的高应力贯通区,且持续时间较长。随着孔间距增大,高应力贯通区越来越不连续,连通区应力越来越小;孔距0.35 m时,装药孔与空孔之间贯通区开始形成部分低应力区,空孔附近的应力集中作用减弱,不利于岩石破碎成较小的块度,已无法形成较好的爆破效果;因此孔径0.051 m时,孔间距不宜超过0.30 m。

图4 不同孔间距时装药孔与空孔间应力贯通区分布

由图5可以看出,单元离装药孔越远,其应力峰值越小。在相同孔径下,随着孔间距增大,有效应力峰值整体均呈下降趋势,且在靠近装药孔的位置,应力值降低较快,靠近空孔时应力降低较慢,说明炸药爆炸的爆轰波在很近的范围内就衰减为了压缩波。

图5 不同孔间距炮孔连线上单元应力峰值变化

其他各方案模拟过程与上述方案一致,其有效应力分布及应力峰值变化趋势相似,在此不再赘述。

综上,孔径0.051 m和0.058 m时,孔间距均取0.30 m为宜;孔径0.064 m时,孔间距取0.35 m为宜。

3 工程应用

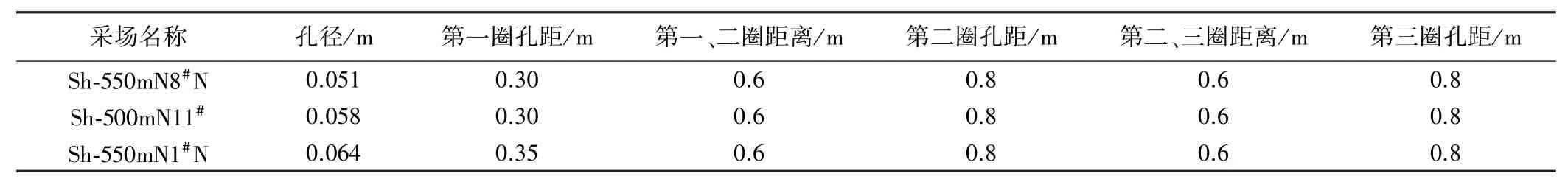

选择凡口铅锌矿Sh-550mN8#N、Sh-500mN11#和Sh-550mN1#N共3个试验采场,爆破范围仅为槽区中心孔及其外围的三圈炮孔,均采用九孔直眼掏槽,孔深均为6 m。表7为各采场孔网参数。

表7 3种孔径台车钻孔参数

各试验采场爆破后矿堆现场可以看出炮效均基本满足预期,大块率低,均可满足出矿要求。各采场块度尺寸累积分布曲线见图6。

图6 各采场块度尺寸累积分布曲线

从图6可以看出,Sh-500mN11#采场的矿石块度均在19 cm以内,且主要分布在5~10 cm范围内,整体块度较粉;Sh-550mN8#N和Sh-550mN1#N采场块度累积分布曲线较相似,矿石块度均在30 cm以内,且主要分布在10~25 cm范围内,块度分布较合理。

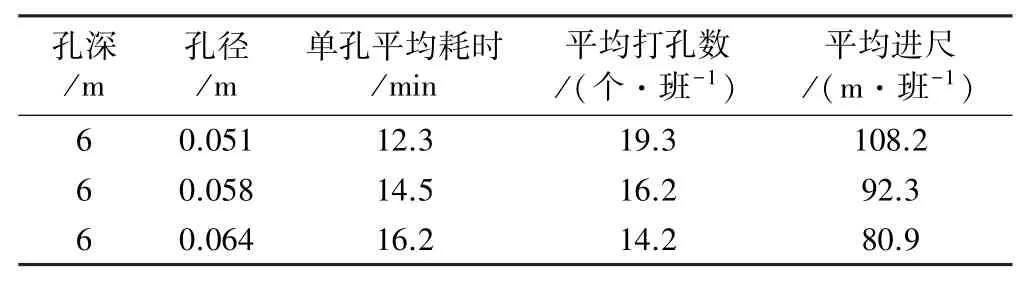

3种孔径台车钻孔参数统计见表8。从表8可以看出,在相同孔深条件下,孔径越大,单孔平均耗时越长,每班平均进尺越小,且相差较大,可见孔径增大对每班钻孔进尺的影响较大。而在采场大小一定的情况下,增加孔径并不能显著减少孔数。综上,基于爆破块度和钻孔效率,炮孔直径取0.051 m为宜。

表8 3种孔径台车钻孔参数统计表

4 结 论

1)基于矿山现有凿岩设备,根据理论分析计算,确定了装药孔和空孔的孔径及二者之间间距的取值范围。

2)通过各方案数值模拟的应力分布状态以及选取的监测单元应力值情况得出,空孔具有应力集中作用,孔距不变时,空孔直径越大,空孔附近的应力集中作用越强,爆破效果越好;模拟确定了炮孔直径0.051 m和0.058 m时孔间距均取0.30 m,炮孔直径0.064 m时孔间距取0.35 m。

3)将模拟得出的爆破参数运用到试验采场生产中,分别对试验采场的爆破效果进行查看及评估后,确定各方案均能达到预期爆破效果,综合爆破后矿石块度及生产组织凿岩效率,炮孔直径0.051 m时块度合理且凿岩速率较快,因此直眼掏槽的爆破参数最终确定为孔径0.051 m、装药孔与空孔间距0.30 m。