铝合金焊接常见缺陷及预防措施研究

杜 亮,闫福旭

(天津航天机电设备研究所,天津 300000)

1 铝合金的焊接特性

1.1 铝合金极易氧化

铝合金在空气和焊接过程中易氧化,形成致密的氧化铝膜。氧化铝膜的熔点可达2050℃,非常稳定,不易去除,阻碍了焊接过程。导致在焊接过程中容易形成气孔、夹渣等缺陷,从而降低焊接件的力学性能。

1.2 高热导率和导电性

铝及铝合金的导热系数、比热和熔化潜热都很大,导热系数是钢的两倍以上。在焊接过程中,大量的热能被传递到母材上,并迅速消散。因此,焊接铝和铝合金比焊接钢消耗更多的热量。为了获得较高的功率和焊接质量,必须采取预热措施。由于其良好的导电性,其焊接必须选择高电流值。

1.3 易形成热裂纹

铝的线膨胀系数为23.5×10-6/℃,约为钢的两倍。凝固体积收缩也较大。因此,一些铝合金在焊接时,由于收缩内应力过大,往往会出现裂纹。

1.4 易形成气孔

铝及铝合金熔池在高温下易吸收气体和溶解大量氢气。在焊接冷却和凝固过程中,这些气体没有时间析出和凝结,在焊缝中形成气孔。

1.5 合金元素的蒸发和烧损

一些铝合金中含有镁、锌等低沸点合金元素,在高温火焰或电弧的作用下挥发燃烧,从而改变焊缝金属的化学成分,降低焊接接头的性能。

2 铝合金常用焊接方法

铝及铝合金的焊接方法有很多种,每种方法都适用于不同的场合。因此,必须根据铝合金的牌号、焊接厚度、产品结构、生产条件和接头质量要求进行选择。目前铝合金常用的焊接方法有氩弧焊、电子束焊接、搅拌摩擦焊等。

2.1 氩弧焊

铝合金氩弧焊操作简单,成本低,易于推广。最常用的两种方法是非熔化极氩弧焊和熔化极氩弧焊。

2.1.1 非熔化极

工作原理及特点:非熔化极氩弧焊是电弧在非熔化极(通常是钨极)和工件之间燃烧,在焊接电弧周围流过一种不和金属起化学反应的惰性气体(常用氩气),形成一个保护气罩,使钨极端部、电弧和熔池及邻近热影响区的高温金属不与空气接触,能防止氧化和吸收有害气体,从而形成致密的焊接接头,其力学性能非常好,该过程可以自动去除工件表面的氧化膜,这样可以很好地焊接铝合金,避免工件表面损伤。其缺点是采用手工操作,焊接速度慢,生产效率低。随着技术和焊接技术的发展,各种形式的变极性焊接波形逐渐出现,可以大大提高焊接效率和焊接接头的质量和性能。

2.1.2 熔化极

熔化极焊接具有代表性的特点为:丝轮可将焊丝送出,导电嘴导电,电弧所产生的位置为焊丝和母材中间,母材、焊丝可得到有效地熔化,氩弧气使用更有助于金属丝完成焊接。熔化极焊接与钨极氩弧焊最突出的差别为用焊丝作为电极,经过一定时常的溶化后注入到熔池内,冷却后出现焊缝;另外一种方式是使用保护气体,此种气体主要是由一种氩气释放出多种混合气体,同时将这部分混合气体应用于熔化极氩弧焊操作中。将氦气、氩气作为焊接保护气体时,将这种操作方式称为MIG焊;将氧化性气体包括二氧化碳、氧气与惰性气体相混合时,将其称为MAG焊。经过长期总结发现,半自动熔化极氩弧焊、富氩混合气体作为保护气体的应用范围最为广泛,自动熔化极氩弧焊应用范围次之。

2.2 电子束焊接

电子束焊接是利用高能电子束轰击焊接部位产生的热能进行焊接的一种方法。该焊件具有冲击面小、热集中、熔透性强、可熔化的优点。然而,这种方法往往需要在真空环境中进行,这样可以最大限度地减少空气对焊缝的损伤。热溶解度的降低导致铝合金中溶解气体的析出,其次是焊接过程中掺杂气体的热膨胀。通过加强预处理、降低焊接速度,可以有效抑制气孔的产生。

2.3 搅拌摩擦焊

搅拌摩擦焊是一种安装在搅拌摩擦焊主轴上的金属板接头,其高速旋转,使搅拌头与金属板发生摩擦。搅拌摩擦焊能有效防止裂纹和气孔的产生,但搅拌摩擦焊也存在摩擦头磨损快、焊接效率低、复杂零件焊接困难等缺陷。然而,搅拌摩擦焊成形过程与组织的关系、金属塑性流动机理一直是焊接研究的难点。

3 铝合金焊接常见缺陷及预防措施

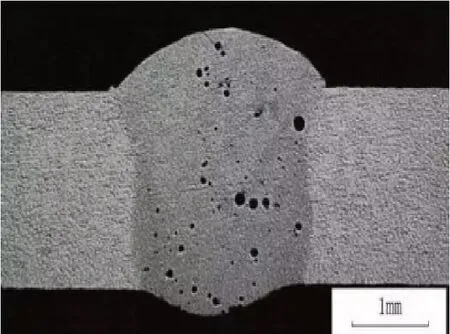

3.1 气孔

一般认为焊缝中氢的含量与气孔的形成密切相关。随着温度的降低,氢的溶解度急剧下降。因此,当焊缝凝固过快时,会在焊缝金属表面形成气孔和气泡。射线检测和解剖结果表明,沿焊缝长度方向,气孔可分为三种类型。第一类是相对集中的小气孔,有时伴有少量的大气孔,主要分布在电弧早期或焊缝与母材熔合区附近。第二类为孤立大气孔,是最常见的气孔,主要分布在焊缝中,一般分布在焊缝中部。第三类是熔合区和焊缝存在链状或蜂窝状气孔。这种气孔的形成导致焊缝中气孔总数急剧增加。

图1 焊缝气孔宏观形貌

3.2 裂纹

铝合金在熔池中冷却,在一定温度范围内凝固。在这个温度范围内,既有液态金属又有固态金属,它们的强度和塑性都很低,所以这个温度范围被称为脆性温度范围。同时由于铝合金线膨胀系数高,焊缝金属在冷缩过程中会产生较大的拉伸变形。当熔化金属的脆性温度范围与最大拉伸变形时间一致时,裂纹随即产生。然而,当焊件的结构刚度较大时,焊接应力也较大,容易使可焊性好的铝合金也会产生裂纹。根据裂纹的大小可分为宏观裂纹和微观裂纹。宏观裂纹可用肉眼观察,而焊缝内的微观裂纹则需要用显微镜或无损检测来观察。焊接裂纹是危害最大的焊接缺陷之一,需要严格的检测和控制。

图2 焊接裂纹

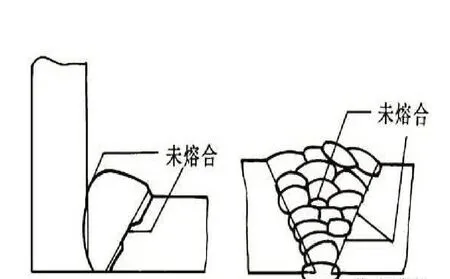

图3 焊缝未熔合

3.3 焊缝未熔合

未熔合是母材金属未与焊缝层金属熔透的现象;焊接电流过小、焊接速度过快、坡口尺寸不合理是导致焊缝未熔合的主要原因。未熔合缺陷的出现将影响焊缝的疲劳强度、质量和使用寿命。

4 焊接缺陷的预防措施

4.1 防止焊接气孔的措施

4.1.1 母材和焊丝表面状况

焊接前必须严格清除母材和焊丝表面的油、水和纤维物质。清洗不仅要去除表面的油脂、水分和纤维物质,还要去除表面的氧化膜。

4.1.2 焊丝内部质量

铝合金焊丝原材料的内在质量取决于铝合金焊丝原材料生产厂家的铸轧水平。在铸造过程中,应严格清除保护气氛中的气体,以减少原材料中气体(主要是氢气)和杂质的含量。如果气体在原材料中被吸收,将对成品焊丝产生很大的影响,并增加焊接过程中产生气孔的倾向。

4.1.3 焊接工艺的影响

焊接工艺也是影响铝合金焊接气孔敏感性的重要因素。因此,在铝合金焊接过程中,采用合理的焊接工艺参数来防止气孔的形成是非常重要的。若进行焊接作业时,出现焊接焊接速度慢、熔池耗时较多的情况下,可以为焊接吸氢提供空间。若焊接速度快,焊接吸氢时间受到限制,但熔池冷却速度过快,不利于气泡漂浮和气孔的形成。如何选择焊接速度,必须根据母材、母材体积、预热温度和层间温度、焊接电流和电弧电压等因素找到一个平衡点。

4.2 防止焊接裂纹的措施

首先,合理选择材料,控制母材和焊丝的成分。焊丝中Fe/Si的含量比应大于1,以降低焊缝金属中低熔点共晶硅的含量。其次,选用抗热裂性强的焊丝。焊丝在焊缝金属中加入少量的晶粒细化剂,以防止热裂纹的发生。尽量采用集中加热焊接方法,加大电流,提高焊接速度。在焊接过程中,可采取分段焊接、预热等措施。在铝结构的装配和焊接过程中,不要使焊缝承受较大的刚度。当焊接完成或中断时,应及时填塞焊接接头,然后清除热源,否则容易造成焊接裂纹。

4.3 防止未熔合的保护措施

为防止未熔合缺陷的发生,应根据板厚选择合适的焊接电流。焊接时应在可能的范围内选择较大的坡口角度,清理根部时应加大坡口半径。在实际应用中,需要选择较大的坡口角度。夹层焊接时应控制层间温度,清理焊道、矫正焊枪角度可有效防止缺陷的产生。

5 结语

虽然铝合金焊接工艺复杂,加工难度大。但随着焊接技术的迅速发展,新的焊接技术在铝合金焊接中的应用也将得到迅速发展。在对铝合金焊接工艺进行改进和优化时,最大限度地控制接头缺陷,形成综合性能良好的焊接结构。随着铝合金焊接技术的不断发展和完善,相信铝合金焊接将在生产中发挥更加广泛的作用。