涂装新材(辅)料开发验证流程工作方法

董婷,王云涛,王旸

涂装新材(辅)料开发验证流程工作方法

董婷,王云涛,王旸

(陕西重型汽车有限公司车架厂,陕西 西安 710200)

为实现提升生产效率及产品质量、降低生产成本等目的,涂装生产过程中新材(辅)料开发验证工作是基础工作,文章通过流程梳理及案例分析等方式进行论述,重点阐述了论证过程需规避的注意事项,避免新材料应用开发的不规范造成批量使用后生产质量等方面不可逆转的困扰。

新材料验证;产品质量;生产成本;生产效率

引言

随着材料生产厂家新技术的不断引入,新材料为生产过程带来的质量改进及效率提升等优势有目共睹,随着新材料开发研究及管理工作的逐步开展并深入,有关新材料开发的工作成为生产周期中影响产品质量及生产效率的重要一环,大家越来越清楚地认识到新材料开发验证到生产导入流程的重要性,新材料试验和生产导入项目成为工厂运营的重要环节。

本文按照从理论到实践,从抽象到具体的逻辑顺序展开研究和论证,除集团公司新产品开发验证之外,将生产过程中以“解决质量问题、提高加工效率、降低生产成本”为目标的涂装单元材(辅)料开发验证工作[1],通过流程管理的办法,使涂装新材料在开发验证过程中少走弯路,提高新材料试验和生产导入的成功率。

1 新材料开发验证流程

通常情况下要开发寻求新材料都是为了解决现场的某个质量问题或是缩短加工时长,提升工作效率为目标开展工作,所以开发验证的流程起点大多以此为目标输入,发现问题,解决问题。

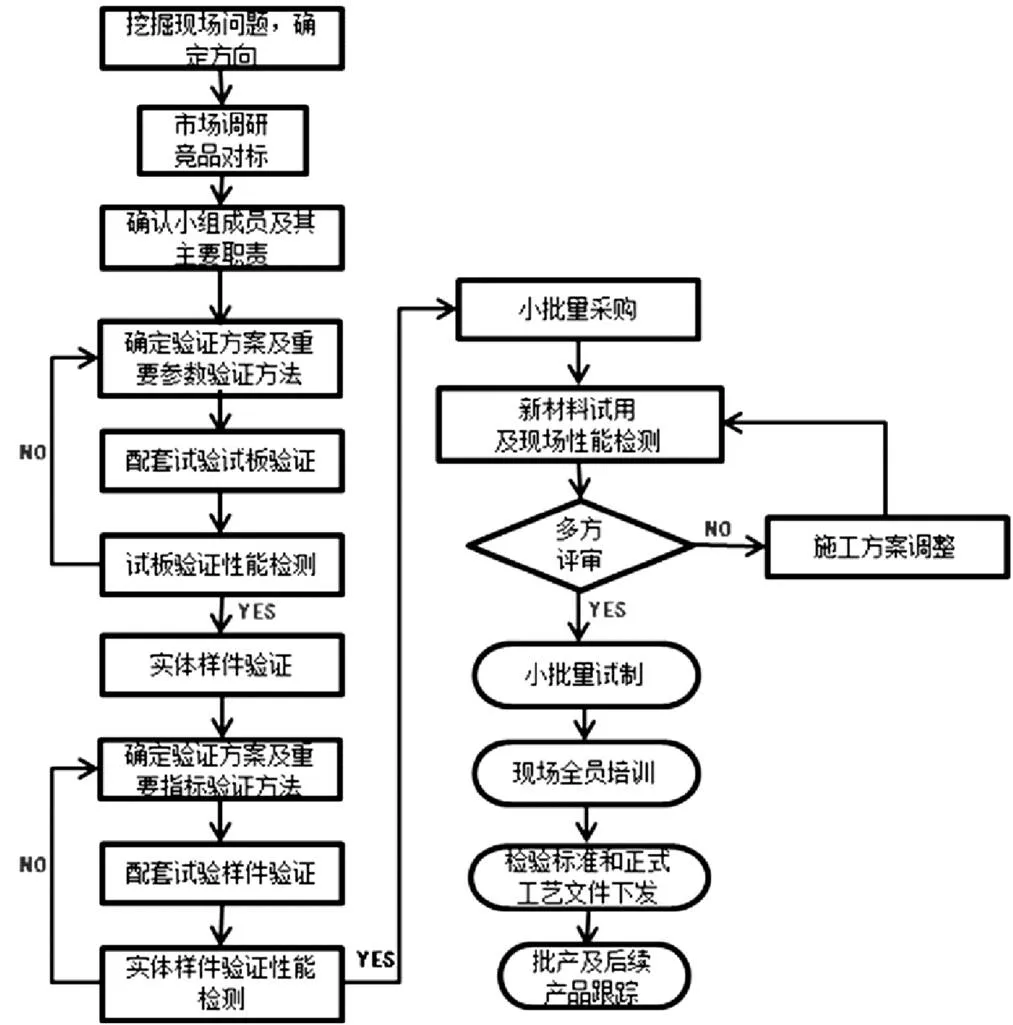

验证分为八个阶段:开发立项,市场调研,试验论证,样品验证,试用评审,小批量开发,现场培训及文件固化,批产及后续产品跟踪。

图1 新材料开发验证流程

1.1 开发立项

通过“工艺下车间、质量部门反馈、车间加工人反馈”等多种方式挖掘问题,由现场生产过程中发现的问题确定开发方向,明确输入项目目标。

1.2 市场调研

通过咨询工艺所涂装专家及国内主流主机厂家(如一汽、重汽、上汽等车架技术人员)对同类问题是否有成熟解决方案,共同探讨确定同类材料厂家(为确保试验样品方案择优对比,尽可能选择三家以上)。提取产品说明书及安全技术说明书(MSDS),并在相关部门完成备案。

1.3 试验方案设计

制定详细试验验证方案,内容须涵盖但不限于:新材料对使用人的职业健康安全的影响确认;对新材料经过涂装全加工流程后的材料配套性的确认方案;新材料对涂装电泳各功能槽液的参数影响确认;对新材料使用后产品质量验证方法[2]。实验方案设计时需首先进行试板验证,使用试板验证来提前识别可能发生的各类问题,随后进行实体验证。

1.4 实体样品验证

实体验证阶段大多是依据验证要求截取车架纵梁废料或小的零部件废料进行验证,验证方案及内容基本与试板论证一致,一般是为了避免新材料直接进行样车验证造成无法挽回的质量问题而进行的进一步确认,如新材料不涉及此类问题的发生,这一步可经项目小组成员研究决定是否取消。

1.5 试用评审

在完成安全性、材料配套性及产品质量等试验验证后,小组负责人对车架厂新材料实施使用车间、安技科、质检科、生产科、材料科发起验证通知,安排样车验证计划,对新材料的样车验证进行现场联评,跟踪验证。首批次样车验证不少于3辆份,不大于10辆份。

验证时由验证小组人员示范使用方法(安全防护办法及用料配比等),验证过程需详细记录,参评人员共同签字确认,留底备案,试用评审时完成相应的四新应用安全评审。

1.6 小批量开发

经过相关车间相关科室层层把关多方确认后,验证小组初步完成新材料选型,向材料科提交新材料领用单,由材料科负责采购计划的实施。新材料采购到货后验证小组联合生产科落实小批量开发验证的车型、时间。

验证小组全程跟踪小批量开发使用过程,相关车间相关科室发现问题及时反馈小组成员。

1.7 现场培训及文件固化

小批量开发验证准备工作的同时,验证开发小组成员需对新材料实施车间的具体使用工位进行全员培训并完成《标准作业指导书》及现场工艺文件的换发。

1.8 批产及后续产品质量跟踪

新材料批产使用后验证小组需定期对投放市场的产品进行质量追踪,依照新材料稳定性,持续跟踪验证期三个月到两年不等[3],至此新材料验证工作才算圆满结束。

2 案例展示

2.1 开发立项

接质管部反馈某重卡车架孔内溢胶问题频发,纵梁合梁前防锈胶在合梁后挤出,纵梁外孔周围防锈胶粘附,对后续纵梁、铆接和涂装车间带来极大困扰,影响车架外观质量,增加涂装修补成本。小组成员对纵梁合梁前防锈胶滚涂方式、部位多次改进,效果不稳定,于是决定开发新材料,彻底解决该问题。

2.2 市场调研

咨询重汽、上汽等车架涂装专家,获知凯***厂家及华***厂家均有防锈产品,又得知法士特使用某工序间防锈产品,取得三家材料的选型方向,沟通需求目标后取得三种防锈剂产品说明书及MSDS,安技科备案。

2.3 试验方案设计

2.3.1 不同防锈产品验证

选取三种不同厂家防锈产品均匀涂抹至试板表面,在潮湿环境下放置,观察锈蚀时间及表面状态并记录[4]。

表1 不同防锈产品锈蚀时间

产品名称出现锈蚀时间/天30天后表面状态 AB1121大面积锈蚀少量锈点 C15成片锈蚀

图1 不同防锈产品防锈效果白板验证

由表1可知B产品防锈效果最好,故选取B产品进行下一步验证。

2.3.2 不同配比验证

分别取B产品原液与水混合为不同配比溶液进行验证,选取25%、50%、75%溶液分别均匀涂抹至试板表面,在潮湿环境下放置,观察锈蚀时间及表面状态并记录。

图2 不同配比防锈效果验证

表2 不同防锈产品锈蚀时间

产品名称出现锈蚀时间/天30天后表面状态 25%50%1520成片锈蚀少量锈点 75%20少量锈点

由表2可得50%配比溶液从防锈性能与经济性等方面更适合现场使用。

2.3.3 电泳后配套性验证

将50%配比防锈液均匀涂抹至试板表面,随线进行电泳,电泳后观察试板表面状态如图3所示:

图3 防锈液电泳后配套性验证

2.3.4 漆膜质量验证

在电泳配套性实验制板的同时完成漆膜质量交叉验证。

图4 防锈液试板漆膜附着力验证

2.4 实体样件验证

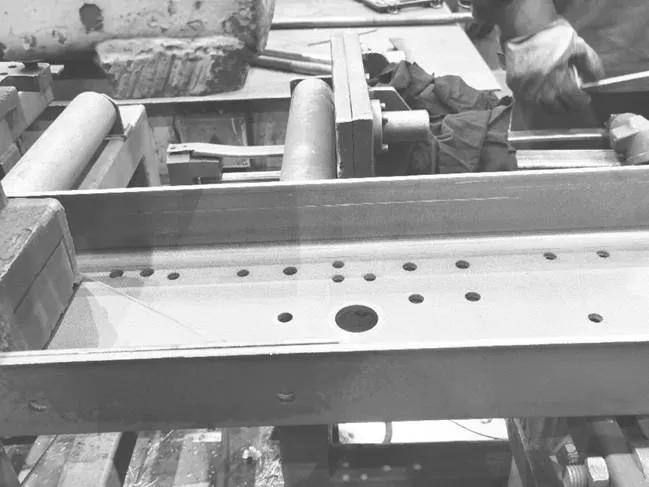

将50%防锈液均匀涂抹至外梁内腹面,随后进行合梁,合梁后随线电泳,效果如图5所示。

图5 纵梁废料防锈液合梁验证

2.5 试用评审

联合安技人员与现场加工人进行联合评审,针对现场使用问题进行研讨改进。

图6 新材料现场联评验证

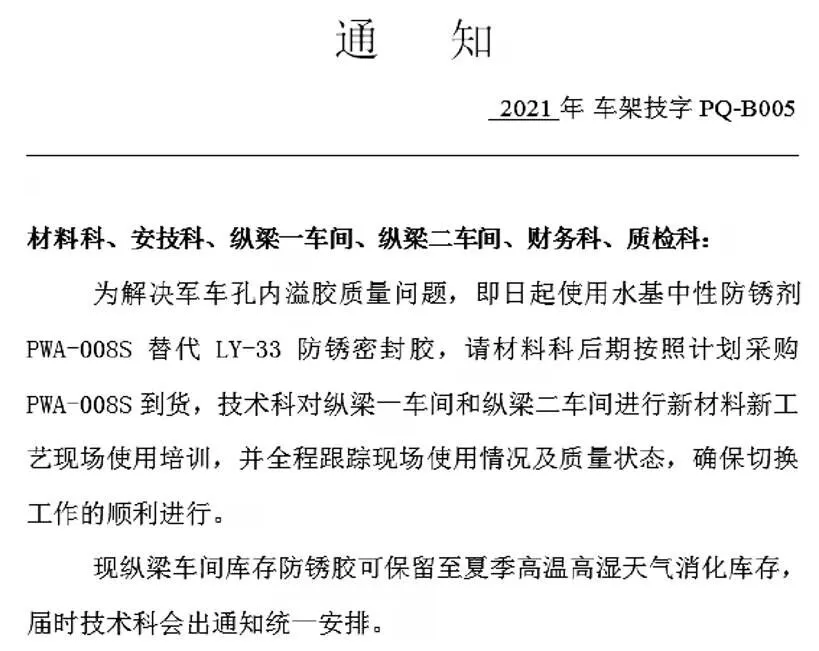

2.6 小批量开发

首先进行小批量验证,排查批量生产中的问题。

图7 批量采购使用通知

2.7 现场培训及文件固化

小批量验证完成后对现场加工人员进行培训及对工艺文件、作业指导书进行修订。

图8 防锈液现场作业指导书

2.8 批产及后续产品质量跟踪

正式投入使用后由质量管理部门对质量情况进行跟踪。

图9 批产3个月库区成品车架质量跟踪

3 关键节点及注意事项

3.1 职业健康风险

调研选取新材料应优选环保安全品类的产品,将加工人的职业健康放在首位,若有职业健康风险,在现场试用阶段就应充分考虑安全防护措施并保证措施到位。

3.2 严选合格供应商

新材料产品优先从物资采供部成熟合格供应商序列选择。每次验证均需与安技科与材料科共同完成,试验验证前在安技科备案,小批量采购前提报《四新应用安全验证表》,现场验证时共同参与验证完成表格填写。

3.3 文件固化

切记跟踪现场使用情况对新材料用量核算统计,及时报备财务部门并更新《涂装材辅料工艺定额》。

3.4 批量试用及文件固化

新材料批量使用的前三批至少100辆份车架总成需联合质检科做好质量监控工作,确保新材料使用后产品质量。

4 总结

涂装前及涂装生产过程中新材料的探索及应用对产品质量、生产效率及绿色环保加工等维度都有极大程度的优化提升作用,本文从流程总结到具体案例的展现,避免生产现场新材料验证不规范对后续生产造成影响。希望本文能给涂装及致力于新材料探索的同行提供一些启发和帮助。

[1] 牟宁博.关于汽车涂装新材料与新技术的研究[J].化工管理,2016 (12):135.

[2] 王凡,韩鹏程,许晓航,等.精益化轨道车辆涂装生产线[J].现代涂料与涂装, 2018(10):51-53.

[3]曹卫.基于中长期发展的涂装工艺能力分析规划浅论[J].现代涂料与涂装,2014(8):56-68.

[4]冯昌川,丰刚磊,宋庆源.某汽车车身耐腐蚀性实验[J].腐蚀与防护, 2015(4):366-372.

The Method for Development and Verification Process of New Coating Materials or Auxiliary Materials

DONG Ting, WANG Yuntao, WANG Yang

( Shaanxi Heavy Truck Co., Ltd., Frame Factory, Shaanxi Xi'an 710200 )

In order to improve the production efficiency and product quality, reduce production costs and other purposes, the development and verification of new materials (auxiliary materials) in the coating production process is the basic work. This paper discusses through process carding and case analysis, and focuses on the precautions to be avoided in the demonstration process, to avoid the non-standard application and development of new materials, resulting in irreversible problems in production quality after batch use.

New material validation; Product quality; Production costs; Production efficiency

F325.2

A

1671-7988(2021)20-180-04

F325.2

A

1671-7988(2021)20-180-04

10.16638/j.cnki.1671-7988.2021.020.046

董婷(1984—),女,本科,就职于陕西重型汽车有限公司车架厂,研究方向:重卡车架涂装工艺技术研究。