汽车内饰件异响控制研究

彭云,李东强,张华

汽车内饰件异响控制研究

彭云,李东强,张华

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 511434)

汽车内饰件异响是影响乘员感知品质的重要因素。文章基于内饰件异响发生机理分析影响异响的关键原因,提出了基于异响管控的内饰件正向开发流程。通过各系统异响目标分解与结构方案设计,在设计前期阶段管控内饰件设计要素,结合CAE分析、振动台架试验、整车异响评价,有效降低异响发生的风险,提升了内饰件可靠性。

内饰;异响;CAE;设计优化

前言

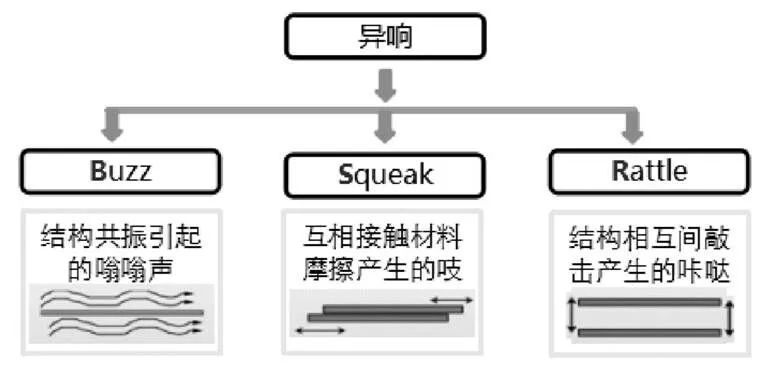

随着汽车舒适性越来越被消费者重视,汽车内饰异响严重影响乘员感知品质,各主机厂也越来越关注如何解决异响问题。汽车异响(BSR)主要包含共振异响(Buzz)、摩擦异响(Squeak)、敲击异响(Rattle),设计初期对异响进行控制能够有效降低异响分析,同时降低开发成本[1]。于[2]根据项目问题统计指出内饰异响问题有82%为设计问题,指出内饰异响是结构设计不合理导致“牢固不可靠”引起的。段[3]介绍了内饰件常见异响问题排查诊断步骤与方法。崔[4]介绍了一套比较完整的异响控制方法与流程,通过数模检查、异响CAE分析、异响试验结合的方法管控。刘[5]和蔡[6]以门饰板BSR问题为例,总结了BSR影响因素和设计要点。

在汽车内饰设计前期如何有效管控异响风险,降低后期设变费用,提升内饰可靠性是本文的主要研究内容。

1 汽车内饰异响成因分析

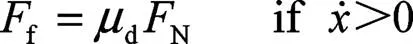

汽车内饰异响是受外部激励的情况下相邻零部件之间发生相对位移而产生的摩擦或敲击噪音。共振异响主要是由于薄板结构因外部激励导致共振产生,摩擦异响主要是指相邻零件接触摩擦产生粘滑效应(Stick-Slip)引起,敲击异响主要指相邻结构在外部激励下撞击引起[7],图1为汽车内饰异响分类。

图1 汽车内饰异响分类

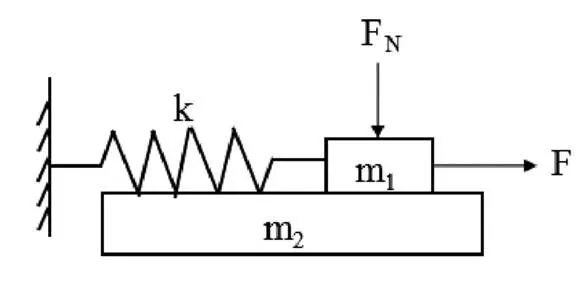

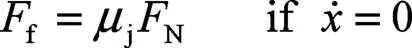

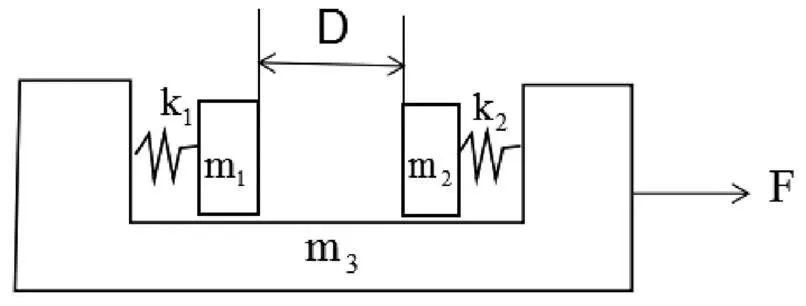

根据摩擦异响的发生机理,简化物理模型如图2所示。

图2 摩擦异响物理简化模型

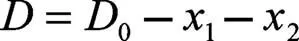

对摩擦异响物理简化模型做力学分析,可以得出:

根据敲击异响的发生机理,简化物理模型如图3所示。

图3 敲击异响物理简化模型

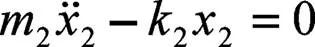

对敲击异响物理简化模型做力学分析,可以得出:

式中:1和2为相邻零件质量,1和2均安装固定在3上,1和2分别为相邻零件的刚度,1和2分别为相邻零件的位移量,0为相邻零件的初始间隙,为相邻零件的动态间隙。

根据摩擦异响与敲击异响机理分析,异响受激励源、系统灵敏度、零件接触特性影响。激励源包含路面激励、音频激励、电机激励等。系统灵敏度主要与车身整体刚度、内饰安装点动刚度、静刚度相关。接触特性主要与内饰材料表面接触摩擦系数、材料兼容性、设计间隙相关。共振异响影响因素主要是模态耦合,需避免零件模态与激励频率共振,内饰异响影响因素如图4所示。

图4 内饰异响影响因素

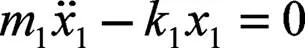

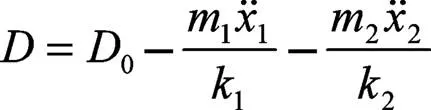

2 汽车内饰异响正向管控流程及解决办法

汽车内饰正向开发流程分为四个阶段:概念设计阶段、详细设计阶段、零部件及整车验证阶段、量产前准备阶段。针对汽车内饰异响的影响因素,重点在概念设计阶段和详细设计阶段加强设计管控,能将异响风险有效降低,避免后期零件设变带来的成本增加,图5为内饰系统异响正向管控流程示意。

图5 内饰系统异响正向开管控流程

2.1 内饰系统异响性能目标设定

在概念设计阶段,为分解汽车内饰各系统异响子目标,首先进行对标车整车异响主观评价,然后拆解各系统零件,对各系统进行台架异响测试,确定各系统零件的异响目标。整车异响评价分为静态评价与动态评价,静态评价指整车静置状态下评价内饰系统功能件操作异响及按压异响,动态评价指在不同道路试验中评价异响的等级,相关计算方法如下。

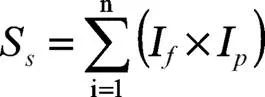

式中:为异响评价总得分;S和S分别为静态异响评价与道路异响评价得分;I为汽车内饰零件操作频率,根据使用频率高低由高到低分为1、0.3、0.1;I为异响主观感受由严重到轻微分为1、0.3、0.1;I指不同路面的粗糙程度由光滑到粗糙分为1、0.3、0.1。

整车内饰异响静态评价主要考察主副仪表板、门板、内后视镜、座椅等,通过操作功能件及按压主观评价异响等级,可通过对标车评价在概念阶段建立内饰异响目标。整车道路性异响评价通过不同路面评价异响发生严重度,如表1所示。

表1 整车道路异响评分标准

平滑路面(1)粗糙路面(0.3)恶劣路面(0.1) 严重(1)10.30.1 中度(0.3)0.30.090.03 轻微(0.1)0.10.030.01

将整车级异响性能指标分解到各系统子目标,然后将主观评价得分转换为各内饰系统模态、安装点动刚度、振动传递函数VTF、静刚度等目标。

2.2 内饰系统异响结构方案设计

内饰设计阶段设计自由度高,材料选型、零件安装匹配形式、安装点布置、整体刚度与局部刚度设计均可细化设计,合理的结构设计能够有效预防后期异响问题产生,针对内饰异响的影响因素,在设计前期针对性管控,能有效降低后期异响问题。

2.2.1 内饰异响过往问题预防清单

在概念设计阶段,为避免以往车型异响问题复现,建立异响问题预防清单尤为重要。将内饰异响按仪表板系统、座椅系统、车门系统、天窗及附件系统等分类,详细描述异响问题工况、异响类型、原因分析、整改方案,以供新车型开发参考,如表2所示。

将异响问题清单总结归纳转换为设计要素,能有效指导新车型开发。

表2 仪表板系统异响过往问题库

零部件问题描述严重度异响类型原因分析整改方案 仪表板本体仪表板右前角与A柱上饰板颠簸路面行驶发出“哒哒”异响轻微敲击异响仪表板右前角与A柱上饰板缺少Y向限位仪表板与A柱上饰板限位尽量布置靠近末端,增加毛毡 左下护板振动台架试验35 Hz左右卡扣位置产生异响轻微敲击异响支撑筋加工不到位导致安装点预紧力不足安装点限位支撑结构按数据状态调整到位,增大预紧力 出风口在振动台架试验28 Hz左右出现异响轻微敲击异响叶片松动导致按数据状态调整叶片间隙,增大预紧力 手套箱振动耐久试验中缓冲块位置敲击异响中等敲击异响缓冲块压缩量不足,导致预紧力不足调整缓冲块的压缩量及密度,增大预紧力

2.2.2 内饰异响典型断面管控

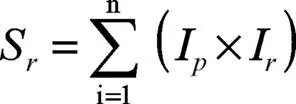

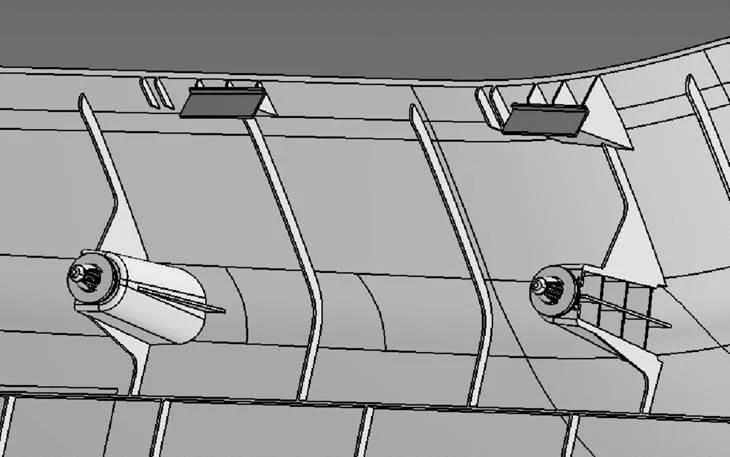

在主断面设计阶段,安装点布置,整体刚度与局部刚度、紧固件选型、支撑筋布置等设计自由度大,基于异响问题清单,建立典型异响断面管控清单尤为必要,图6为某车型仪表板典型异响控制断面示意。

2.2.3 内饰异响管控结构设计要点

在详细设计阶段,零件设计间隙、匹配形式、刚度、材料匹配均对异响影响较大。将设计要点总结为Checklist指导工程设计能够有效管控异响。

(1)间隙设计

内饰件敲击或摩擦异响都是相互接触产生,相邻零件的静态间隙需满足制造装配公差,热膨胀效应,满足在激励下零件相对运动小于静态间隙。对于运动机构件,还需考虑运动包络的影响。安装点布置,尽量靠近零件边界,可降低零件的相对运动。当相邻零件无法通过调整间隙解决异响时,可考虑在接触位置增加毛毡隔离。

(2)刚度设计

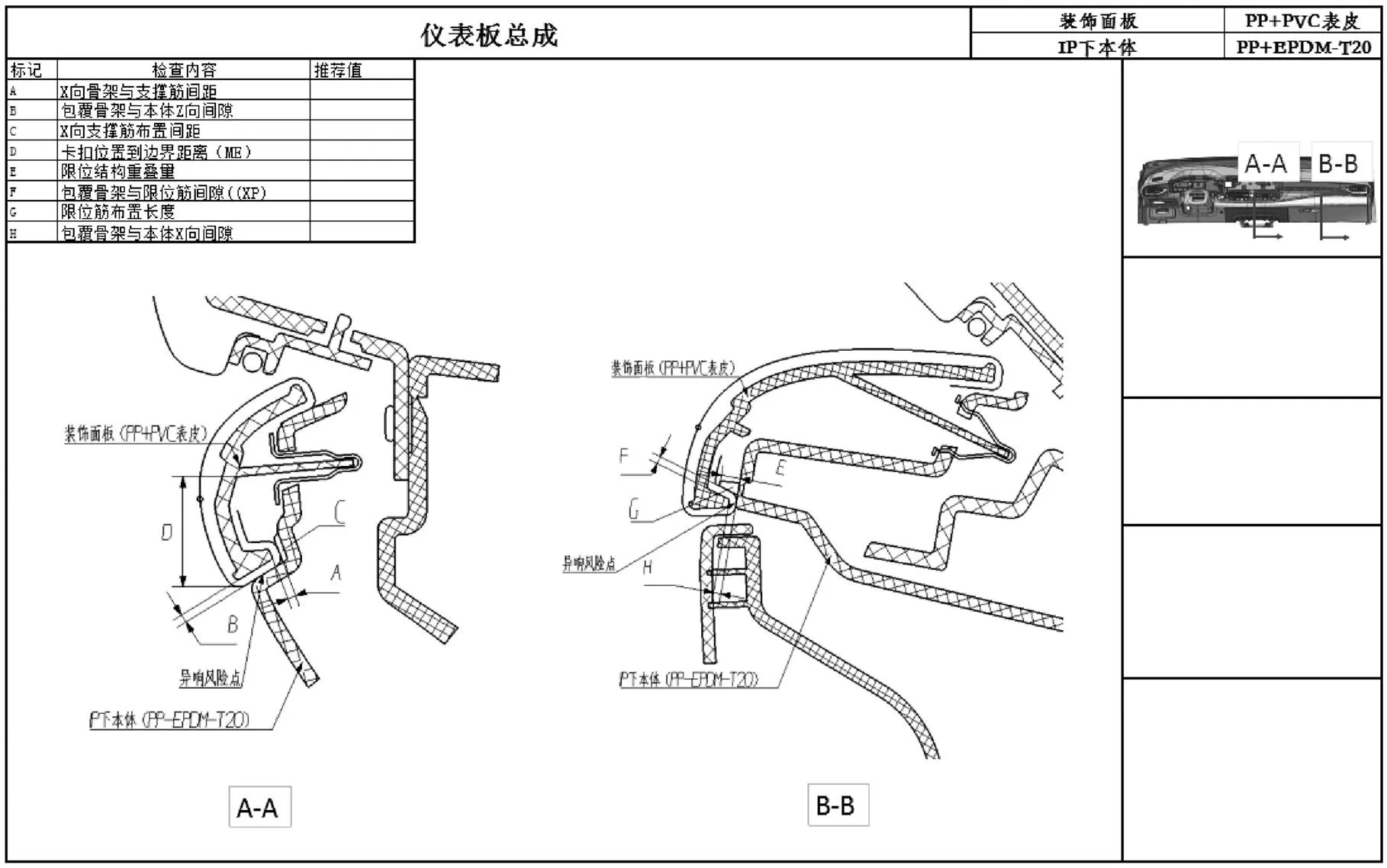

零件整体刚度和局部刚度不足是相邻零件接触的一个重要原因。整体刚度主要与零件的安装点布置相关,包含相邻安装点距离,安装点到边界距离。局部刚度主要是零件边界偏软容易变形。合理增加翻边结构、加强筋、支撑筋,安装点预紧力可以有效提升局部刚度。图7为某车型仪表板上盖板安装点布置示意。图8为掀背门饰板安装点与边界加强筋布置示意。

图6 某车型仪表板典型异响控制断面

图7 某车型仪表板上盖板安装点布置示意

图8 掀背门饰板安装点加强筋布置示意

(3)材料兼容性设计

为提升内饰的舒适性与装饰性,越来越多的包覆件和电镀件被运用,而包覆件与电镀件之间更容易产生摩擦异响。在造型设计前期合理选择内饰材料,能够有效减低摩擦异响发生的几率。通过Stick-Slip材料兼容性试验机可以有效测试不同材料匹配的异响风险,图9为材料兼容性试验机。

图9 材料兼容性试验机

将一对材料样块使用特殊胶带分别粘贴到滑动托架和固定托架上,调节环境仓内的温度、湿度,设置四种不同的作用力与滑动速度工况,同时设置每种工况相对滑动位移。表3为某车型部分内饰材料兼容性表。1—3级表明两种材料间不会听到squeak;4—5级表明两种材料的匹配状况处在边界上不能排除发出squeak声音的情况;6—10级表明两种材料匹配情况较差,能明显听到squeak。通过材料摩擦兼容性测试,不仅能获得材料兼容风险等级,还能够获得Impulse Rate(脉冲率)参数,可用于摩擦异响仿真分析。表4为某车型PVC表皮与ABS电镀件材料兼容性试验结果。

当造型表面属性定义无法选择材料异响兼容性好的材料对时,可通过以下手段解决:增加隔离材料,如润滑脂或毛毡;调整材料分件形式,将兼容性差的材料对转变为兼容性好材料对,如ABS与ABS改为PP与ABS;增加加强筋,优化安装点布置,增大卡接预紧力,减少零件相对运动,从而降低异响风险。

表3 某车型部分材料兼容性表

PVC表皮TPO表皮PP+EPDM−TD20ABS电镀 PVC表皮10/// TPO表皮11—2// PP+EPDM-TD208—109—101—4/ ABS电镀6—101011

表4 某车型ABS电镀件与PVC表皮材料兼容性试验结果

Test stepTemp./°CRel. Hum./%Material SpringSideMaterial CarriageSideNormal Force/NVelocity/(mm/s)GradeImpulse Rate/(1/mm) 124.147PVCABS(电镀)10.01.081.566 7 224.248PVCABS(电镀)10.04.071.408 3 324.348PVCABS(电镀)40.01.0102.300 0 424.348PVCABS(电镀)40.04.060.725 0

(4)安装限位结构设计

对于材料不兼容的相邻零件,合理选择匹配形式、限位安装结构,可以有效降低异响风险。压接方案相比对接方案荣差性更好,能够吸收装配公差和热膨胀变形。避免采用悬臂结构,安装点与支撑筋尽量布置在零件边缘。安装点避免布置在一条直线,容易旋转导致异响。在零件边界均匀布置支撑筋及限位筋,降低相对运动。

2.3 内饰异响CAE分析

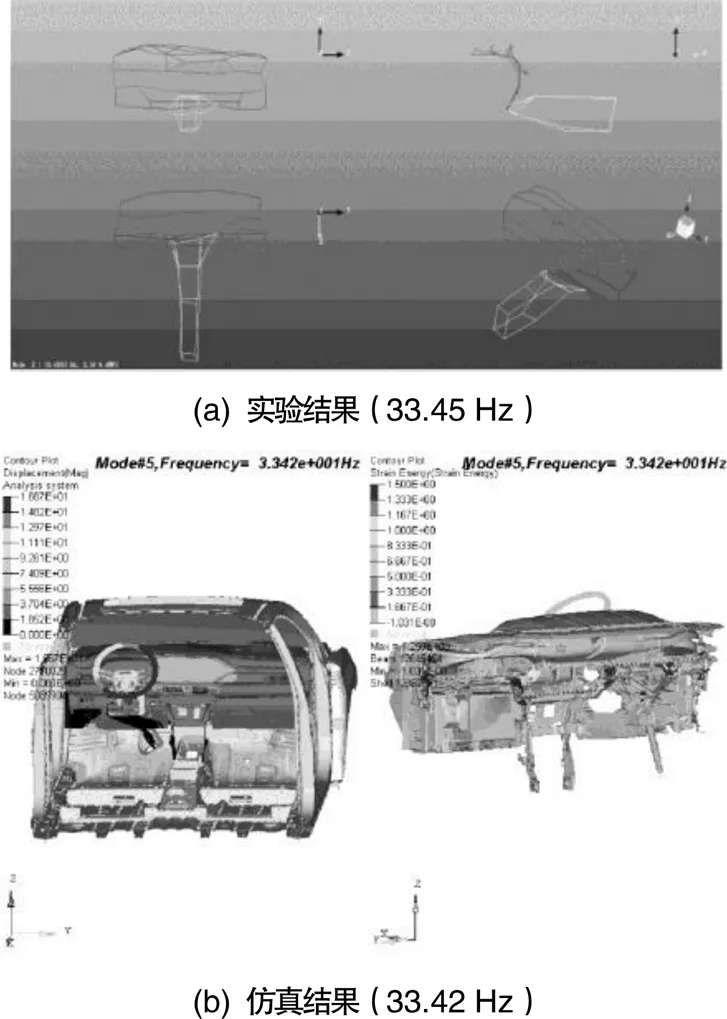

内饰件异响CAE分析可分为间接分析和直接分析,间隙分析如模态、动刚度、静刚度、VTF(振动传递函数)等,可以评估车身对内饰异响灵敏度影响及模态是否耦合导致共振问题。直接分析如Rattle和Squeak分析,可以直观分析出相邻零件是否存在敲击及摩擦异响。所有仿真模型都需要基础模型,模态分析为基础。通过锤击法,在仪表板面板、副驾安全气囊、手套箱、显示屏、主驾下护板位置重点布置传感器,采集振动加速度响应。图10为某车型仪表板模态实验与仿真结果对比。

图10 某车型IP整体模态实验结果与仿真结果对比

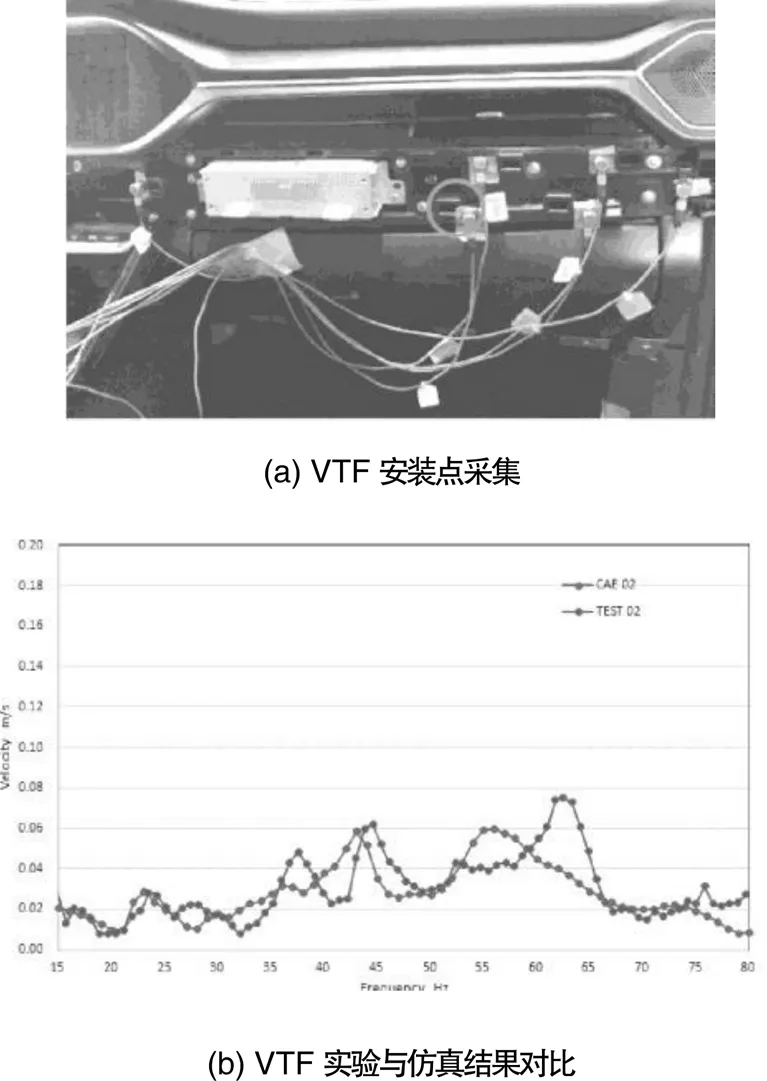

VTF试验激励点为右前悬挂螺栓安装点附近,VTF响应点为仪表板面板中部、右部空调出风口饰板的卡扣连接点,状态为拆除饰板,露出卡扣位置,在卡扣位置点布置加速度传感器,测试其速度响应。图11为某车型仪表板装饰条方向VTF实验与仿真结果对比。

图11 某车型仪表板装饰条安装点VTF结果(Z向)

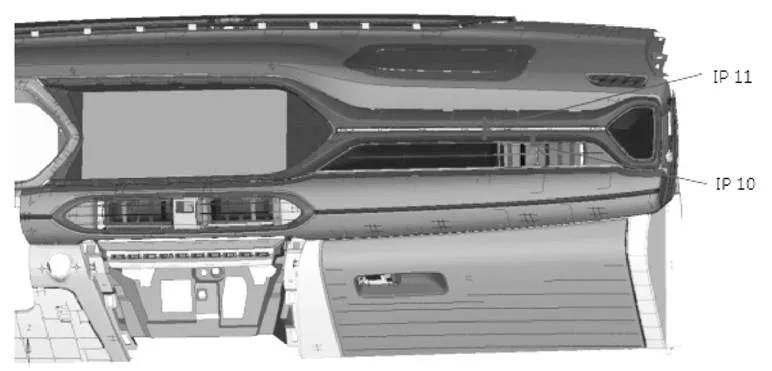

图12 某车型仪表板装饰条Rattle分析模型

Rattle分析通过时域的频率计算得到节点对间隙方向的相对位移值,与 DTS 文件中规定的间隙尺寸和容差比较,判断是否有敲击异响的危险。激励点为车身减震器安装点,激励信号为比利时路,冲击路,鹅卵石路,绳索路,圆饼路。Squeak分析与Rattle分析类似,只是分析最大相对摩擦位移。图12为某车型仪表板装饰条Rattle分析模型。表5为分析结果,DTS中间隙为均值,公差为3σ正态分布,相对位移量在该正态分布的概率即为风险率。

表5 某车型仪表板装饰条Rattle分析结果

序号比利时路冲击路鹅卵石路绳索路圆饼路GAP/mmTolerance/mmTarget/mm Max_DispZ风险率Max_DispZ风险率/%Max_DispZ风险率Max_DispZ风险率Max_DispZ风险率 Ip 100.10.82%0.151.79%0.070.49%0.110.96%0.020.2%0.50.50.41 IP 110.010.19%0.112.87%0.020.26%0.123.59%0.010.14%0.30.30.25

2.4 振动异响台架及整车异响评价

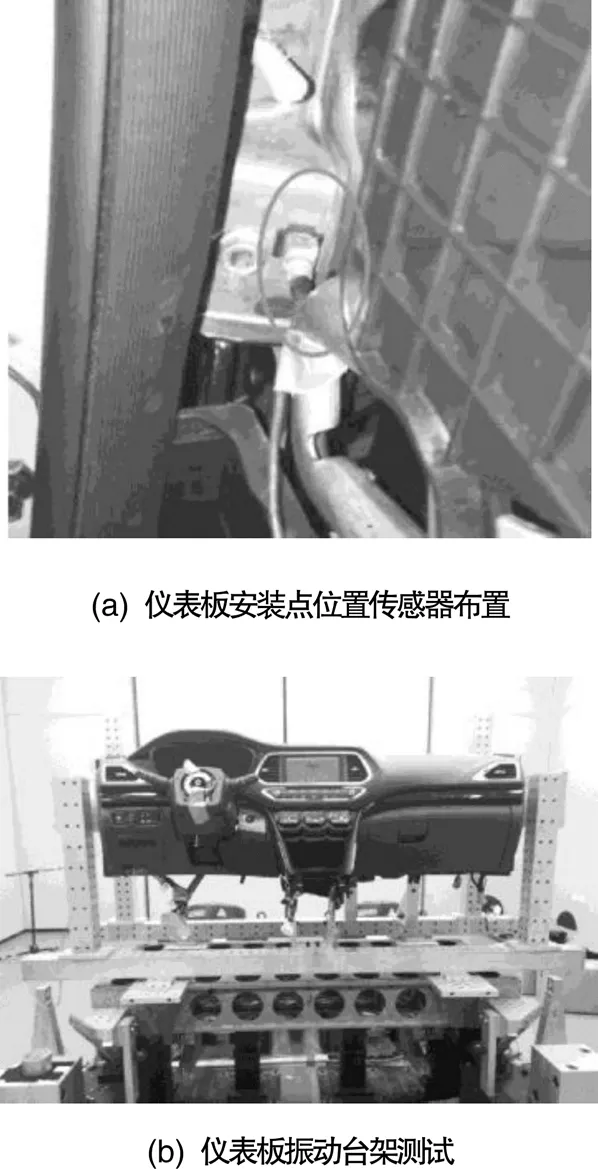

在产品验证阶段,通过振动台架主观评价内饰零件异响等级,确认异响发生频率及部位,提出整改方法并验证。为获取各系统振动台架的激励源,需在整车异响道路测试中采集关键位置加速度曲线,各系统台架试验的夹具设计需保证整车下的安装状态,图13为某车型仪表板总成振动台架试验。

图13 某仪表板总成振动台架试验

四立柱异响评价能够在试验室模拟不同路面,不受外界环境噪音影响,快速寻找异响源,同时可以检测不同温度、湿度环境下异响问题,相比整车道路异响评价更加方便,如图14所示。

3 总结

本文通过分析内饰异响影响因素,将异响管控办法运用在内饰件正向开发流程中,在产品设计前期对设计要素进行异响管控,结合CAE分析与试验评价,有效降低异响风险。

[1] 庞剑.汽车噪声与振动[M].北京:北京理工大学出版社,2006.

[2] 于广达,姜建栋.汽车内饰异响问题研究[J].汽车文摘,2019(12): 49-54.

[3] 段文君,侯宝树,杨新明.汽车内饰件异响问题诊断及设计优化[J].汽车工程师,2015(10):49-52.

[4] 崔晓鹏.汽车车门系统异响的控制研究[D].长春:吉林大学,2017.

[5] 刘二敏,王树经.汽车门护板BSR问题解决方法研究[J].装备维修技术,2018(3):24-30.

[6] 蔡金水.某车型门护板总成异响优化[J].汽车工业研究,2017(11): 56-59.

[7] Martin Trapp, Fang Chen. Automotive Buzz, Squeak and Rattle Mechanisms, Analysis, Evaluation and Prevention[M]. Butterworth- Heinemann,2011.

Research on Abnormal Noise Control of Automobile Interior Parts

PENG Yun, LI Dongqiang, ZHANG Hua

(Automotive Engineering Institute, Guangzhou Automobile Group Co., Ltd., Guangdong Guangzhou 511434)

Abnormal noise of automobile interior parts is an important part that affects the perceived quality of passengers. Based on the analysis of the mechanism of abnormal noise of interior parts, the key causes of abnormal noise are analyzed, and a forward development process of interior parts based on abnormal noise control is proposed. Through the target decomposition of abnormal noise of each system and the design of structural schemes, the design elements of interior parts are controlled in the early stage of design, combined with CAE analysis, vibration bench test, and vehicle abnormal noise evaluation, which effectively reduces the risk of abnormal noise and improves the automobile interior parts reliability.

Interior parts;Abnormal noise; CAE; Design optimization

U461.4

A

1671-7988(2021)20-71-06

U461.4

A

1671-7988(2021)20-71-06

10.16638/j.cnki.1671-7988.2021.020.017

彭云,就职于广州汽车集团股份有限公司汽车工程研究院。