硅基光电子在通信中的应用和挑战

李德钊,许鹏飞,朱科健,周治平,3

(1. 北京爱杰光电科技有限公司,北京 100190;2. 北京大学,北京 100871; 3. 中国科学院上海光学精密机械研究所,上海 201800)

1 引言

以硅材料为主导的微电子技术在过去半个多世纪中取得了举世瞩目的成就,一直是现代信息社会发展的驱动力。微电子芯片的发展遵从摩尔定律,但随着微电子芯片的工艺节点向原子级靠近,量子效应对芯片性能的影响加剧,摩尔定律面临失效。人们使用多核处理器提高性能和降低功耗,然而总线的信号传输速度制约了处理器的处理能力[1]。传统的电互连由于电磁干扰和时延等原因,不能满足未来高速数据通信的需求。光通信具有抗电磁干扰、高传输率、低能耗、低时延等特性,光作为信息互联的媒介相对电信号来说具有先天的优越性[2-6]。20世纪70年代美国贝尔实验室的Miller提出了集成光学的概念[7],其目标是在同一芯片中同时集成光器件和电器件。

随着早期互联网的发展,三、五族化合物半导体材料成为光通信的首选,并推动了光通信的发展[8]。这段时期集成化光通信芯片的主要材料是磷化铟(InP),InP是直接带隙半导体,载流子迁移率高,可以直接制备高速半导体激光器、放大器和调制器等关键光电子器件。然而,铟是稀有材料,价格昂贵;InP晶圆尺寸小、产量低,依赖复杂的外延工艺。这都抬高了基于InP材料的光通信芯片成本。当前InP光模块的成本约为1美元/(Gbit·s-1),难以进一步降低。

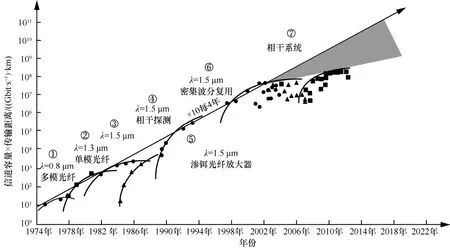

随着电信和互联网的进一步发展升级,5G、物联网、数据中心等应用需求使得光通信系统信道容量在过去30年中增加了5个数量级,如图1所示,光通信系统技术路线的升级依赖于技术的革新,光通信系统和调制格式越来越复杂。在当前主流的骨干网和数据中心通信系统中,基于相干通信技术和波分复用技术的100 Gbit/s光通信芯片和模块被大量应用[9-12]。未来光通信芯片和模块将向400 Gbit/s、800 Gbit/s甚至Tbit/s(级别速率演进,迫切需要开发更高集成度、更低成本的光通信芯片和模块[13-16]。

图1 光通信系统的通信容量在过去30年中增加了5个数量级

除了长距离数据传输,硅基光电子还可以满足微电子芯片内/间的短距离大容量数据传输。通过与微电子集成电路进行单片集成,实现高速、低功耗的片上互连,突破目前的微电子处理器在数据互连上的瓶颈[17]。

2 发展应用

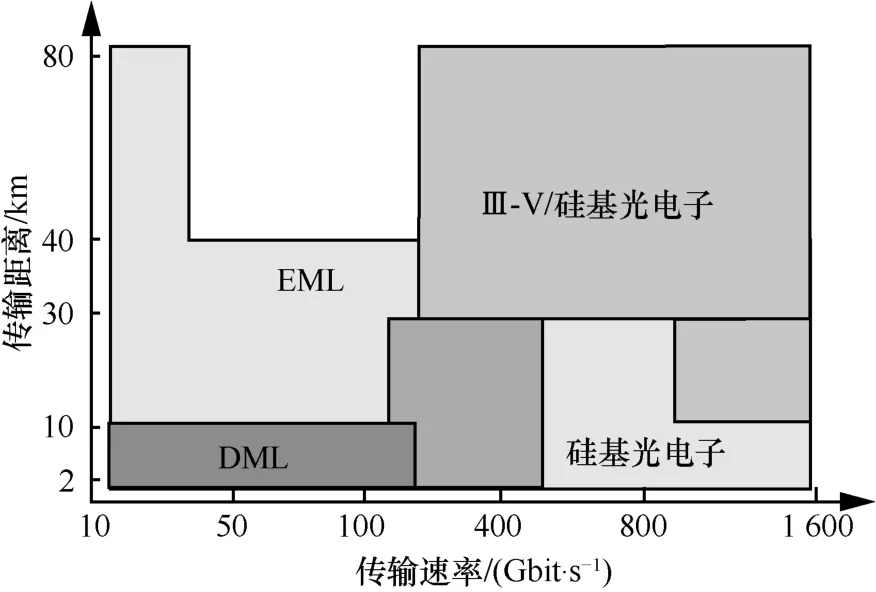

硅基光电子技术通过探讨微纳米量级光子、电子及光电子器件在不同材料体系中的新颖工作原理,并使用与硅基集成电路工艺兼容的技术和方法,将它们异质集成在同一硅衬底上,形成一个完整的具有综合功能的新型大规模光电集成芯片。硅基光电子的发展始于20世纪80年代,Soref发现了晶体硅中的等离子色散效应,为硅基电光调制提供了理论基础[18]。硅基光电子技术拥有光的极高带宽、超快速率和高抗干扰特性以及微电子技术在大规模集成、低能耗、低成本等方面的优势,更适应未来高速、复杂的光通信系统[19-20],如图2所示。Intel预测,未来硅基光电子模块的预期成本可以降至0.3美元/(Gbit·s-1),相对于InP材料而言更具有成本优势。

图2 硅基光电子技术适合多通道的高速光通信

硅基光电子巨大潜能和商用价值逐渐受到业界认可,其中代表性的公司主要包括Luxtera、Rockly、Intel、Acacia、Sicoya等[21-23],商业公司的加入大力推动了硅基光电子技术产业化的发展。

Rockly是早期致力于硅基光电子商业化的公司之一。Rockly的硅基光电子芯片采用3 μm厚硅的技术路线[24-25],充分发挥硅材料在无源器件方面的优势,与一般的220 nm薄硅技术路线相比,Rockly将硅波导的损耗降低了一个数量级(约0.2 dB/cm);且3 μm的厚硅波导尺寸与InP激光器模斑尺寸相近,便于和InP激光器混合集成,避开了硅材料在发光上的劣势;但其弊端在于无法通过掺杂的设计形成调制器,需要采用倒装焊(flip-chip bonding,FCB)的方式将InP的电吸收调制器集成到硅基光电子芯片上实现调制功能。

Luxtera(后被思科收购)也是早期从事硅基光电子通信芯片研究的公司,Luxtera的硅基光电子芯片采用光栅耦合器作为输入/输出(I/O)端口,可以不经过裂片直接对硅基光电子芯片进行晶圆级测试和封装,节约了整体成本。同时,Luxtera的硅基光电子芯片封装技术也较为领先,通过到FCB的方式将激光器芯片和专用集成电路(ASIC)芯片混合贴装在硅基光电子芯片表面形成完整的硅基光电子收/发芯片引擎,降低了后端光模块封装的难度[26-28]。

Intel于2016年发布了基于硅基光电子的首款50 Gbit/s光发射和接收模块。Intel的硅基光电子芯片采用了特殊的倏逝波耦合结构,利用自身的工艺能力,使得硅基光电子波导和InP芯片共同构成激光器谐振器(可以通过调整硅基光电子波导的结构改变工作波长,同时避免了光模场的对准问题),大大降低了整体的封装成本[29-32]。Intel于2018年推出的100 Gbit/s PSM4 QSFP28硅基光电子收发模块,也是近年来硅基光电子通信应用领域最成功的产品之一,累计出货量超300万只。

Acacia在硅基光电子的长距离应用上处于领先地位,是最早推出100 Gbit/s相干硅基光电子收发模块的公司[9,33],具备相干数字信号处理(digital signal processing,DSP)芯片设计能力及业内领先的硅基光电子单片集成及封装工艺。于2018年发布的AC1200模块是首次实现6 600 km超长距离400 Gbit/s速率信号传输的硅基光电子模块。

Sicoya是采用单片集成路线的硅基光电子芯片公司,利用IHP公司开发的锗硅双极互补金属氧化半导体(GeSi BiCMOS)工艺,将微电子集成电路(如驱动器(Driver)、跨阻放大器(TIA)等)和硅基光电子芯片集成在同一块硅片上[34-35],提升了整体性能。一方面,大大缩短了高频信号在驱动器和调制器之间的传输距离,降低了发射端的功耗;另一方面,由于光探测器和放大器之间的信号路径缩短,接收端具有更高的信噪比。

近年来,我国的硅基光电子产业发展十分迅速,基础研究不断取得突破、技术标准相继形成、产业链不断完善、产品解决方案日趋完善。部分硅基光电子技术基础研究接近国际一流水平,部分关键产品已基于自主研发实现了产业化突破[36-39],2018-2020年,国家信息光电子创新中心联合产业力量先后推出100 Gbit/s硅基光电子芯片和4×200 Gbit/s硅基光电子发射机,实现技术突破[40-43]。此外,光迅、华为、阿里巴巴、海信、亨通Rockley、赛勒光电等企业正在进入硅基光电子市场,相继展示了自主研制的硅基光电子产品。

3 市场前景

硅基光电子技术市场前景十分广阔,根据市场研究机构 Yole 的数据[44],2020年,基于硅基光电子技术的产业总体市场规模大约为8 000万美元。到2026年,预计硅基光电子技术的产业总体市场规模将快速增长至11亿美元,2020— 2026年均复合增长率高达 49%。硅基光电子不同应用场景市场规模预估如图3所示。

图3 硅基光电子不同应用场景市场规模预估

硅基光电子技术应用场景分布广泛,在通信、激光雷达[45-46]、传感[47]以及人工智能光计算[48]等方面已有产业化的趋势。特别是在2021年,Rockley与苹果公司合作开发基于硅基光电子的分光光度计,可用于测量人体乳酸、体温、血压、血氧和心率等数据。预计将在智能手表上搭载该器件,开启了硅基光电子技术在消费电子方面的产业化进程,预计在2026年,硅基光电子在消费电子领域的市场规模将占据硅基光电子产业总市场规模的43%。

截至目前,硅基光电子技术最成熟的应用场景仍然是光通信行业。2020年,用于光通信的硅基光电子收/发器市场规模占硅基光电子技术产业总市场的98.9%。产品主要应用于数据中心光互联、长距离骨干网光互联和5G前传等。其中数据中心是硅基光电子模块最主要应用场景。数据中心通信连接数量大、节点间距离短、环境温度相对稳定、对光模块的成本敏感,硅基光电子在数据中心应用优势明显。因此用于数据中心光通信的硅基光电子收/发器占硅基光电子在光通信市场总规模的97%。到2026年,预计硅基光电子技术在光通信领域的主要应用仍将集中于数据中心光通信,并以26%的年复合增长率实现4.5亿美元左右的市场规模。

除了数据中心的应用外,长距离骨干网市场总体容量有限;而5G应用场景对光模块的温度稳定性要求较高。同时现阶段硅基光电子芯片封装的良品率较低、封装成本高,硅基光电子模块总体成本相比于传统InP材料光模块没有显著优势。市场出于对成本和稳定性的考虑,在5G应用下硅基光电子模块的占比较少。

进一步推动硅基光电子技术的产业化进展面临着一系列挑战。

4 挑战

传统光通信模块多使用InP材料,为了降低产品升级迭代的成本,要求硅基光电子的产品需要具有对InP光模块的兼容能力。但由于硅材料本身的特征,例如硅基光电子芯片不能发光、没有高效率的一阶电光效应、硅波导的有效折射率对温度敏感等,这些都限制了硅基光电子模块的应用场景,为了进一步扩大硅基光电子技术的应用范围和市场规模,必须直面这些性能上的挑战。

硅基光电子技术具有集成度高的优势。同时,较高集成度对封装技术也提出了更高的要求,硅基光电子芯片的封装对精度要求高、技术难度大,现阶段硅基光电子芯片的封装成本甚至占到了硅基光电子模块总成本的10%左右。开发具有低成本、高可靠性的硅基光电子芯片封装技术是硅基光电子大规模产业化面临的挑战之一。

在硅基光电子芯片的研发制造上,目前的硅基光电子芯片设计多采用人工布局布线,从原理图到版图的准确性依赖于设计者的设计能力,容易出现错误。相对电引线而言,特殊的光波导布线要求会耗费大量时间。随着硅基光电子技术的发展,片上系统越来越复杂,特别是硅基光电子芯片和互补金属氧化物半导体(CMOS)芯片集成在同一芯片的单片集成应用场景下,人工进行布局布线和版图-原理图(LVS)验证越来越不具备可行性,硅基光电子芯片对自动化软件的需求越来越迫切。

综上所述,硅基光电子发展的主要挑战集中在器件的性能、封装和自动化设计等问题上[49-50]。

4.1 部分器件技术难题

4.1.1 片上光源

尽管学术界采用多种方法试图实现可以单片集成的硅基光源[51-52],但目前硅基光电子技术产业界大多依然采用混合集成方案。激光器芯片采用InP材料,并与硅基光电子芯片在各自平台上独立制造,之后再进行贴装。硅基片上光源一直没有得到真正的解决, 成为制约硅基光电子学发展的瓶颈之一,硅的间接带隙特征给高效硅基光源的实现带来很大困难,实用化的片上硅基激光器是学术界和产业界长期奋斗的目标。

4.1.2 调制器

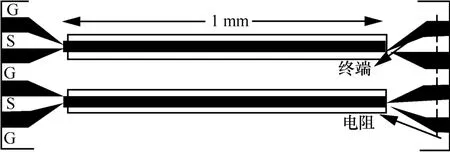

应用在光通信领域的硅基光电子芯片需要小尺寸、低功耗、大带宽的硅基光电子调制器[53-54]。由于对温度不敏感,通信用硅基光电子芯片中一般以马赫-曾德尔调制器(MZM)为首选[55],如图 4所示。现阶段MZM的带宽获得了较大提升,已经实现了带宽高达55 GHz的宽带MZM[56],但在尺寸和功耗上仍需进一步发展。

图4 宽带的行波电极硅基马赫-曾德尔调制器

MZM是硅基光电子通信芯片上尺寸较大的单元器件,其尺寸一般在毫米级别。大的单元器件尺寸降低了晶圆产出也增大了微波信号的损耗。开发小尺寸的硅基电光调制器不仅能够降低成本,还能提高调制器性能。

由于硅材料没有一阶电光效应,硅基电光调制器一般基于等离子体色散效应实现电光调制。等离子色散效应调制效率较低,电光调制时所需的功耗较大[57];同时,高速硅基MZM为了获得更高的带宽,通常采用耗尽式行波电极结构进行调制。耗尽式调制方式所需的直流偏置电压将会与行波电极终端的匹配电阻[58]形成直流回路,这一直流功耗导致高速硅基MZM的功耗进一步升高。为了降低高速调制器的损耗,研究人员采取了很多措施,比如采用特殊掺杂区结构的调制器[34,59-60]、采用分段集总式电极替代行波电极[61-62]、通过镂空衬底减小微波信号的损耗[63]、通过利用 CMOS 电路进行单片集成[64]和先进的封装技术降低损耗[65-66]等,硅基光电子芯片的能耗问题得到了一定程度的缓解。

4.1.3 波分复用器件

波分复用器件通常要求波导拥有相对稳定的有效折射率,才能稳定地实现不同波长光信号的分/合波。硅是具有热光效应的材料,其热光系数大约为1.85×10-4,普通硅基光电子波分复用器件需要额外的控制手段稳定器件工作时的环境温度,否则将会产生严重的工作波长的漂移或者通道串扰,但温度控制设备会增加光模块整体的功耗[67]。温度不敏感的波分复用器件是实现鲁棒波分复用的关键器件,业界采用了多种办法实现硅基集成化波分复用器件,例如将反射式阶梯光栅结构引入硅基光电子芯片中[12]、通过特殊设计利用实现工作波长稳定的级联马赫-曾德尔干涉仪(MZI)[68-71]等。目前硅基光电子芯片偏向于使用级联MZI的方案实现热稳定的波分复用器件,如图5所示,但基于级联MZI的波分复用器件难以符合局域网波分复用(LWDM)和中等波分复用(MWDM)等通道间隔较为密集的波分复用方案标准的要求。硅基集成的温度不敏感波分复用器件仍有待突破。

图5 温度不敏感片上波分复用器件

5 硅基光电子芯片封装技术

对硅基光电子芯片的封装主要分为高频电学封装和光学封装两部分。硅基光电子芯片的高频电学封装技术和微电子芯片的封装技术重合度较高,目前技术相对成熟[72-75]。但随着通道数量的增多和复杂信号调制格式的引入,引线电极越来越多,对外围封装板的I/O密度要求将会大幅度增加,封装难度也相应提升。

与硅基光电子芯片的电学封装相比,硅基光电子芯片的光学封装技术难度高、良品率低,是硅基光电子芯片封装技术的核心所在[76-77]。由于硅基光波导芯层和包层之间的折射率差异较大,单模硅基光波导尺寸较小,这一方面使得硅基光电子芯片的集成度比InP芯片集成度要高,同时也带来了硅基光波导和单模光纤模斑尺寸不匹配的问题[78],如图6(a)所示。增大了硅基光波导和普通单模光纤耦合时的模斑失配损耗和位置误差损耗。为了满足光模块的出光功率要求,硅基光模块需要更高功率的激光器光源,衍生出能耗和散热控制方面的问题。为了应对这一挑战,学术界和产业界开发出多种片上波导模斑转换器[79-83],将硅基光波导的模斑尺寸扩大到5~8 μm,获得相对较好的效果。

另外,硅基光电子芯片通常将发射和接收多种功能集成在同一块芯片,使得硅基光电子芯片的光学I/O端口数量较多,通常使用光纤阵列实现硅基光电子芯片上光信号的耦合,如 图6(b)所示。封装使用的光纤阵列精确度也对光学耦合封装效果有较大影响。在使用光纤阵列封装时,光纤阵列中光纤之间的间距一般为127 μm或者250 μm[84]。封装使用的光纤阵列精确度也对光学耦合封装效果有较大影响。目前夹持光纤的V形槽的加工精度不够高,位置误差很有可能超过模斑范围,导致光纤阵列中的某一路甚至某几路无法精确对准。一般需要加工后通过测试挑选出精度较高的光纤阵列,良品率较低。

图6 硅基光电子芯片封装上的挑战

目前硅基光电子模块中针对硅基光电子芯片的封装成本大约要占到总成本的 10% 以上。需要开发新颖的高效率、低成本硅基光电子芯片耦合封装方式,才能进一步发挥硅基光电子模块的成本优势[85-89]。

6 自动化设计

相对于成熟的电子设计自动化(electronic design automation,EDA)工具来说,硅基光电子芯片的设计工具目前正处于发展阶段,硅基光电子芯片和微电子芯片不同,直角等非连续弯曲几何形状的变化会引起光的散射和反射损耗。波导和波导之间的连接要求也要平滑过渡,标准版图文件所支持的多边形与实际连续曲线之间存在细微的差异,可能会影响光路性能[90]。

在硅基光电子芯片的研发设计方面,由于硅基光电子单元器件的仿真比较复杂且工艺敏感,如果不执行全面的器件仿真(电磁、电光和热特性)和工艺仿真(TCAD)[91],很难确定版图上的器件能否实现原理图中所预设的功能。目前硅基光电子的设计依靠设计人员对所有细节的把控,自动化程度较低。随着芯片集成度越来越高,硅基光电子芯片对自动化软件的需求会越来越迫切。

国外EDA软件公司在传统EDA软件的基础上融合光学仿真与光器件工艺设计包(PDK)实现对硅基光电子芯片设计的支持,这一方向发展迅速[92]。而国内目前基本没有专业从事EDA软件开发的商业机构,尚处于起步阶段。

7 工艺平台

硅基光电子工艺流程基于标准CMOS工艺开发,国外的Intel、IMEC、IME、ePIXfab等已在硅基光电子芯片加工制造方面具有多年技术积累,而国内硅基光电子工艺平台处于起步阶段。重庆联合微电子、中科院微电子所、上海微技术工业研究院等单位正在致力于8英寸硅基光电子工艺线的建设[49-50]。

硅基光电子芯片对工艺的要求和微电子有所不同,虽然目前硅基光电子芯片的工艺节点一般为0.13 μm,但是由于硅基光电子器件尺寸小、硅基光电子波导对侧壁光滑度要求高等原因[93-95],硅基光电子器件对工艺误差非常敏感,几纳米的误差都有可能完全改变器件的性能[96]。不同代工厂对硅基光电子芯片的工艺误差控制能力不同,同一设计在不同的工艺平台加工可能会具有完全不同的测试结果,硅基光电子芯片设计的跨平台迁移能力弱,使得代工厂的PDK器件库建设显得更加重要。

代工厂提供的PDK器件库是代工厂根据工艺条件反复优化后的结果,其性能指标相对准确可靠。但目前硅基光电子的晶圆代工厂PDK套件通常仅包含20~50个基本单元,且定制化程度低。不足以支撑复杂的硅基光电子芯片通信系统设计,部分单元器件需要客户自行设计并进行多次流片优化,硅基光电子芯片的器件库标准化建设仍有待完善[97]。同时,硅基光电子芯片设计公司也需要和代工厂深度合作,深入了解代工厂的工艺条件,合作开发并完善器件库。

8 结束语

本文回顾了硅基光电子技术在光通信领域的应用和发展历史,指出了硅基光电子技术对于光通信领域而言是新的历史机遇,分析了硅基光电子技术目前的不足与挑战。硅基光电子技术的高集成度、低成本、与CMOS工艺兼容等特点将推动光通信进一步发展,与此同时,硅基光电子技术在器件性能、封装工艺和自动化设计等方面面临挑战,硅基光电子技术的进一步发展有待于在这些难点上取得突破。