定向长钻孔条带预抽技术在松软突出煤层应用

李臣武

(贵州职业技术学院建筑工程学院,贵州 贵阳 550023)

贵州的煤炭资源丰富,煤种齐全,煤炭资源分布相对集中区域位于西部的盘县、水城、六枝和织金、纳雍、大方等县[1]。贵州属于山区,地质构造复杂,煤层瓦斯含量普遍偏高,随着煤层开采深度的日益增加,煤与瓦斯突出成为威胁煤矿安全生产的主要矿井灾害[2],随着矿井开采深度增加和开采规模增大,防突工作显得越来越重要。《防治煤与瓦斯突出细则》第六条规定:防突工作必须坚持“区域综合防突措施先行、局部综合防突措施补充”的原则[3]。煤矿开展采掘活动前,区域防突工作成为非常重要的关键环节,随着贵州省煤炭行业安全管控升级提高,开采保护层、顶底板岩石巷道+ 穿层钻孔条带预抽已成为采掘工作面区域防突措施的主要形式[4]。近距离煤层群首采层的保护层一般情况较难确定,往往采用抽采巷穿层钻孔预抽措施或者定向钻孔预抽措施。煤矿瓦斯治理经验表明底抽巷区域预抽是近距离煤层群治理瓦斯的有效方法[5],但施工抽采巷及穿层钻孔存在施工成本高、工程量大、瓦斯治理费用高等缺陷,所以煤矿企业对瓦斯治理成本既低又能达到同样效果的新技术需求强烈[6]。定向长钻孔条带预抽技术近几年在贵州煤矿逐步开始应用,个别煤矿已取得成功。但影响定向条带预抽瓦斯效果和可行性的因素较多,主要有成孔性及其均匀性、煤体透气性、瓦斯压力大小和区域地质特征等。在部分煤矿因钻孔层位选择不当或煤层较软,钻孔容易塌孔、堵孔,抽采效果不佳,导致定向长钻孔条带预抽技术在煤矿中没有得到全面推广。金佳煤矿在松软煤层22#煤层中首次应用定向长钻孔,积极进行施工技术应用研究,使该技术的应用取得成功并达到良好效果。

1 工程概况

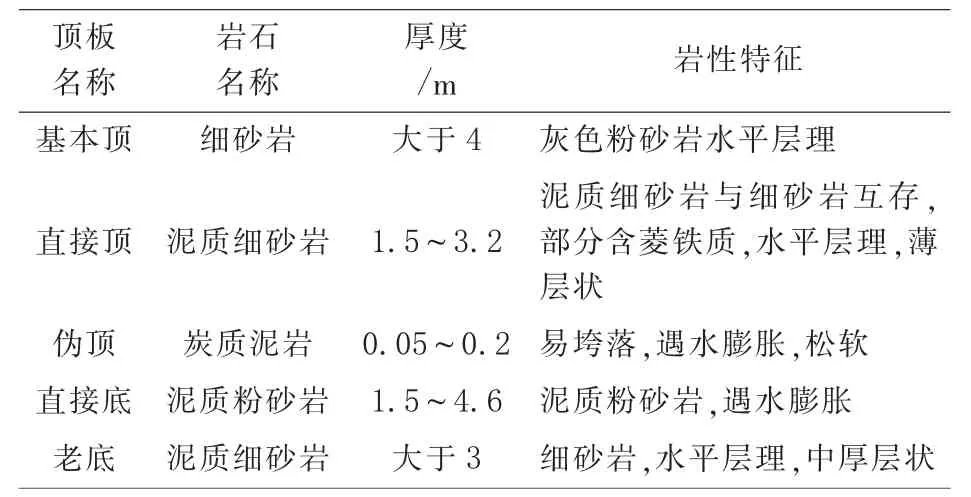

金佳煤矿佳一采区132204 采煤工作面位于佳一采区井筒北翼22#煤层第二个工作面,距地表埋深为302~494 m,132204 运输巷设计工程量1 064 m,开口位置从+1 721 m水平联络巷开口,以+10°坡度掘进35.7 m揭露22#煤层,沿22#煤层掘进到132204 切眼下口位置。22#煤层厚度1.2~2.1 m,平均2.0 m,煤层倾角24°。2008年12月中国矿业大学矿山开采与安全教育部重点实验室对金佳矿22#煤层进行鉴定并提交了《煤与瓦斯突出危险性鉴定报告》,实测22#煤层原始瓦斯压力1.63 MPa,鉴定22#煤层具有突出危险,需按突出煤层进行管理。中煤科工集团重庆研究有限公司于2019年3月测定佳一采区22#煤层坚固性系数f值为0.66,煤层硬度偏软,属软煤;同时在+1 721 m水平联络巷(测点标高1 745.7 m、距地面埋深474 m) 实测22#煤层原始瓦斯含量为11.476 m3/t。132204 采煤工作面没有大断层及其它构造,周围的煤层没有经过开采,无老空区,132204 运输巷处于原始应力区。22#煤层顶底板岩性见表1。

表1 22#煤层顶底板岩性

2 定向长钻孔施工及效果分析

2.1 钻孔设计

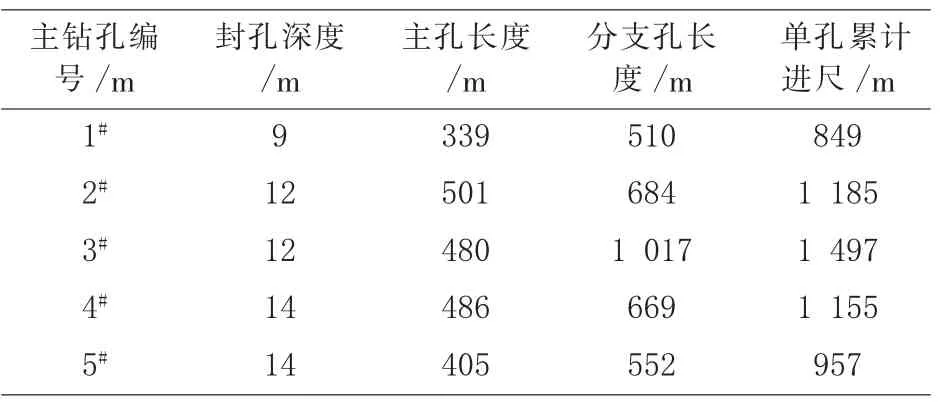

132204 运输巷定向钻孔施工地点选择在佳一采区+1 721 m联络巷岔口钻场,设计施工5 个定向主钻孔,钻孔控制巷道两侧轮廓线外至少15 m。为了减少塌孔和堵孔现象,钻孔的平孔部分选择布置在22#煤层底板老底层位的细砂岩中,细砂岩岩性较硬,岩体均质,利于钻孔的平稳钻进,每个钻孔采用开分支钻孔的方式进入煤层,在煤层中钻进长度保证在20 m以上。由于1 号钻孔是作为试验孔施工,钻孔实际长度351 m,达不到钻孔设计深度,在后期施工过程中,采用5 号钻孔的分支孔补充1 号钻孔的盲区,设计钻孔总工程量为5 400 m。

2.2 钻孔施工

132204 运输巷定向钻孔采用ZYWL-6000DS型钻机施工,先用Φ73 mm定向钻杆和专用Φ96 mm钻头开孔,至10 m处停止钻进,随后依次采用Φ133 mm、Φ153 mm、Φ173 mm扩孔钻头扩孔至24 m,扩孔到位后反复进行洗孔,保证孔内清洁无煤渣后再退钻杆。钻孔施工过程中必须随时注意水压、水量和孔口反渣情况,正常情况下水流量为200 L/min左右,岩石钻孔水压为4~6 MPa,煤层钻孔水压为3~5 MPa;遇到软煤时由于瓦斯压力大、煤层松软、煤岩性变化等情况,施钻负责人应引起高度重视,采用匀速运转、缓慢推进等措施,让瓦斯、水、钻渣均匀排出,提高钻孔的成孔率。施钻时钻孔每往前前进3 m进行一次测量,将钻孔的实际左右偏差和上下偏差与设计轨迹进行对比,根据偏移情况决定弯头方向的调整。钻孔施工完毕退杆前必须进行冲孔,冲孔时间不低于30 min且孔内煤渣冲干净。定向钻孔竣工平面位置见图1,钻孔施工实际参数见表2。

表2 22#煤层定向钻孔实际施工参数

钻孔封孔前提前准备好封孔材料和设备。水泥浆速凝剂、水泥、水的配合比为0.2∶1∶1,水泥浆搅拌结束后按照封孔泵操作规程进行注浆封孔,当排气管往外渗浆时,说明孔内已经注满,此时应用铁丝将排气管扎住并继续注浆使水泥浆渗入煤壁,当煤壁往外渗水冒气泡时,就停止注浆。

2.3 抽采及计量

封孔完成后,所有钻孔必须实行单孔单连,且每个钻孔需单独安设一趟瓦斯抽采计量装置,便于数据监测及抽采单元的评价,抽采期间每天对所有钻孔抽采量进行统计,每个单孔有效预抽时间不得小于60 d。132204 运输巷条带瓦斯预抽期间采用一台2BEC67 型高负压瓦斯抽采泵进行独立抽采。瓦斯抽采泵配备电机功率315 kW,额定流量200 m3/min,同时备用1 台同型号的瓦斯抽采泵。

2.4 区域措施消突效果分析

(1)评价单元划分

根据132204 运输巷掘进工作面掘进区域定向钻孔施工情况,将定向钻孔有效控制掘进区域作为一个评价单元,即评价范围为:132204 运输巷掘进工作面巷道轮廓线左帮15.1 m,右帮16.9 m,钻孔有效控制掘进前方385 m范围作为一个评价单元。

(2)评价指标计算与测定

①瓦斯抽采达标评判指标

结合132204 运输巷掘进工作面现有地质资料和前探钻孔资料分析,132204 运输巷掘进工作面掘进前方22#煤层平均厚度为2.0 m,原始瓦斯含量为11.476 m3/t,煤的容重为1.5 t/m3,根据钻孔成果图可得控制煤层掘进区域范围煤量为:G22=67 910.4 t,瓦斯赋存量为:

W22G22=11.476×67 910.4=779 339.7 m3。

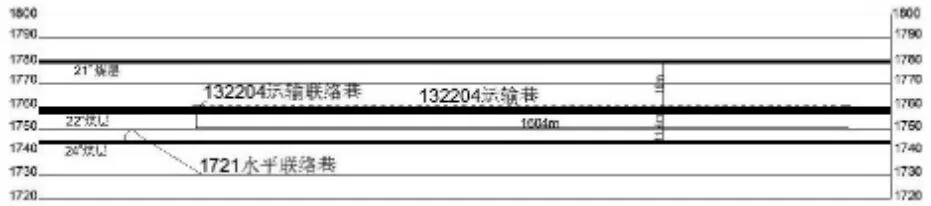

根据控制范围计算瓦斯赋存量为779 339.7 m3,计量装置累计抽采量为780 903.6 m3,大于控制范围内瓦斯赋存量,分析累计抽采量大于瓦斯赋存量原因有两个方面:一是定向钻孔施工期间采用压力为4~6 MPa高压水作为介质施工,钻头处高压水切割煤层导致煤层透气性增大,控制范围外围岩瓦斯涌入,22#煤层定向钻孔直径为105 mm,矿井实测抽采半径一般为10 m左右,定向钻孔控制132204 运输巷巷道轮廓线边缘倾向范围分别扩大5 m,即为52.4 m;二是22#煤层与上邻近层21#煤层层间距为19 m,与下邻近层24#煤层间距为11.4 m,见图2。邻近层瓦斯涌入导致管道计量装置数据大于控制范围内瓦斯赋存量。

图2 132204 运输巷剖面

佳一采区所有煤层均为缓倾斜煤层,21#、22#、24#煤层瓦斯排放率按 《矿井瓦斯涌出量预测方法》(AQ 1018-2006)附录D中曲线2 进行取值,24#煤层瓦斯涌入率约49%,21#煤层瓦斯涌入率约33%。因21#、24#煤层为不可采煤层,其瓦斯参数参照22#煤层原始瓦斯含量11.476 m3/t进行取值,21#、24#煤层控制范围与22#煤层一致,21#煤层煤炭储量为44 141.7 t,瓦斯储量为506 570.8 m3,24#煤层煤炭储量为40 746.2 t,瓦斯储量为467 603.3 m3,21#煤层涌入22#煤层瓦斯量为506 570.8×33%=167 168.3 m3,24#煤层涌入22#煤层瓦斯量为467 603.3×49%=229 125.6 m3。

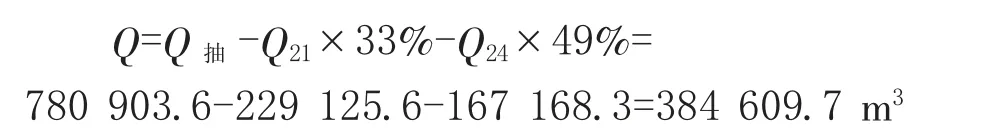

因此,评判单元钻孔抽采瓦斯总量为:

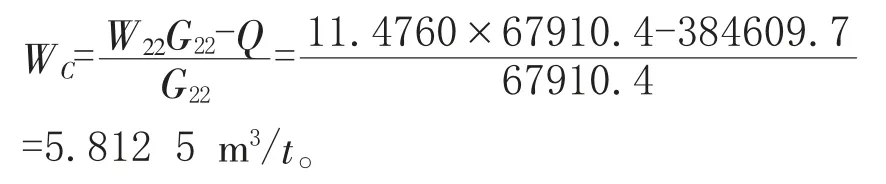

评判单元计算残余瓦斯含量为:

经计算评判单元预抽率为49.35%。

②区域措施效果检验

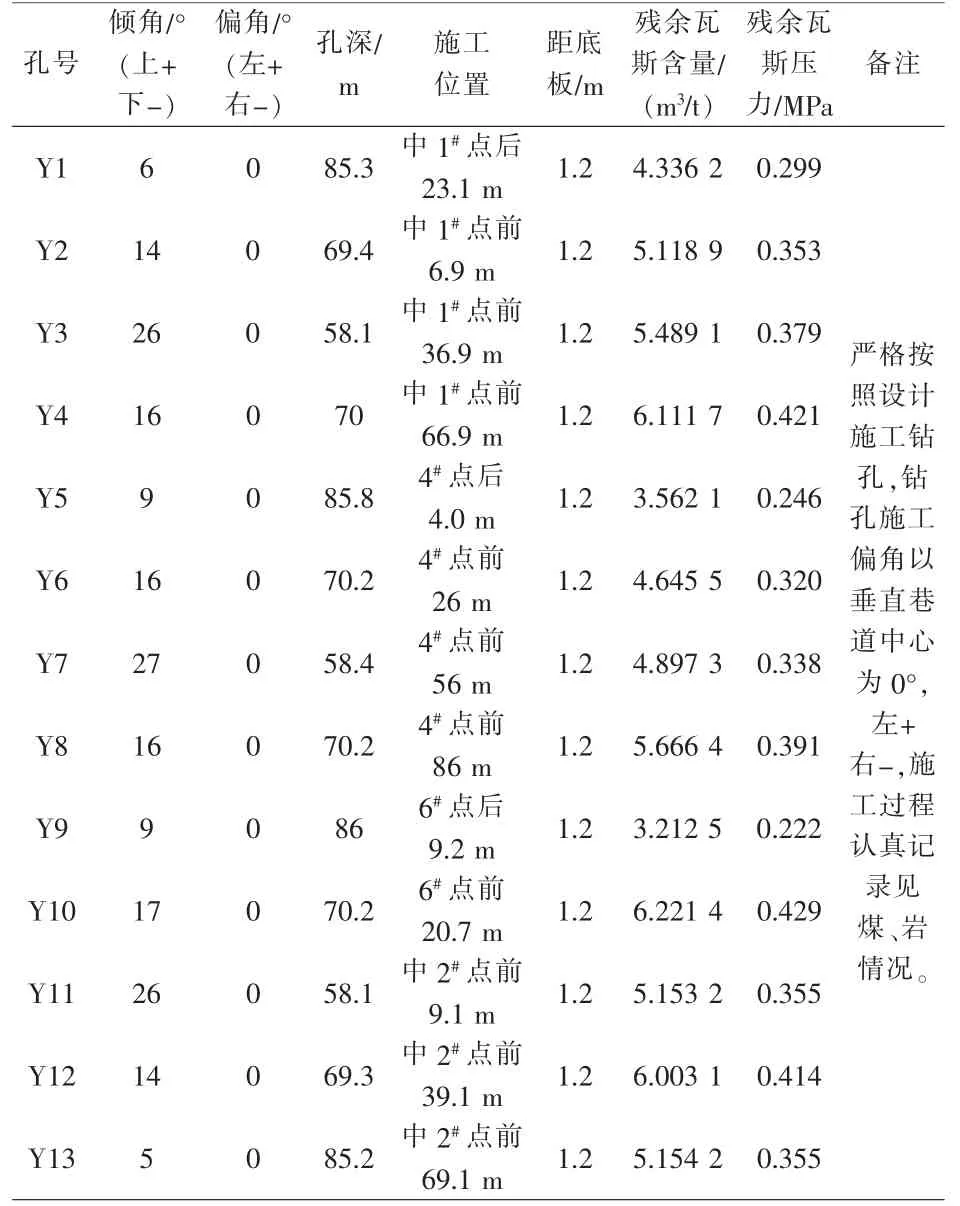

区域措施效果检验范围按照煤巷条带每隔20~30 m 至少布置1 个检验测试点,检验测试点设计在132202 运输巷内,检验测试钻孔参数及测定结果见表3。

表3 132204 运输巷22#煤层区域措施效果

通过在132202 运输巷施工检验测试钻孔对132204 运输巷定向长钻孔预抽区域进行检验,经测定评价范围内22#煤层抽采后残余瓦斯含量最大值为6.221 4 m3/t,残余瓦斯压力最大值为0.429 MPa,小于8 m3/t及0.74 MPa的临界值,符合《防治煤与瓦斯突出实施细则》有关规定。

(3)抽采效果达标评判

132204 运输巷评价单元内,预抽煤层瓦斯储量779 339.7 m3,抽采量为384 609.7 m3,抽采率为49.35%,符合《煤矿瓦斯抽采达标暂行规定》的相关要求。经实测得22#煤层残余瓦斯含量最大为6.221 4 m3/t,残余瓦斯压力最大为0.429 MPa,残余瓦斯压力和瓦斯含量均符合 《防治煤与瓦斯突出细则》有关要求,且抽采效果可靠、有效,因此判定132204 运输巷评价范围内抽采效果达标。

3 结语

132204 运输巷评价单元内,预抽煤层瓦斯储量779 339.7 m3,抽采量为384 609.7 m3,抽采率为49.35%;经实测得22#煤层残余瓦斯含量最大为6.221 4 m3/t,残余瓦斯压力最大为0.429 MPa,残余瓦斯含量和残余瓦斯压力均小于 《防治煤与瓦斯突出细则》规定临界值,且区域措施效果检验和区域验证过程中均未出现喷孔、顶钻等异常现象,抽采效果达标,抽采措施有效。132204 运输巷掘进施工期间瓦斯未出现异常现象,直到巷道施工结束均未出现瓦斯超限情况。实践证明,金佳煤矿22#煤层实施定向长钻孔预抽技术是可行的。