采动条件下巷道支护方案优化与效果

王育丰

(山西潞安环保能源开发股份有限公司常村煤矿,山西 长治 046102)

软岩巷道在遇水及采动条件下易发生塑性变形,造成围岩强度下降,变形速率加快,支护难度增大,甚至造成支护设施失效。实际生产中,由于支护方案设计不合理或支护强度无法满足实际需求,造成巷道多次翻修的状况,增加巷道支护成本,影响矿井安全生产和提质增效[1-2]。

张文龙[3]等人针对深部软岩巷道支护困难,分别使用巷道开挖和锚注方式进行围岩变形控制。朱海峰[4]等人利用数值模拟等方法对采动条件下沿空巷道进行围岩控制分析。李鹏举[5]等人基于围岩松动圈理论,采用锚注的方法对采动巷道进行围岩控制。佟洪广[6]采用数值模拟结合多次补强支护的方式进行巷道围岩变形控制。张志军[7]等人利用数值模拟方式进行巷道支护参数确定,并进行现场工业性试验验证围岩控制效果。上述巷道围岩控制技术,成本较高,不适用快速支护。本文类比2106 工作面回风巷,预先针对采动条件下的2107 工作面回风巷支护方案进行优化设计,提高巷道围岩的稳定性。

1 工程概况

常村矿2107 工作面开采3#煤层,该煤层位于山西组的中、下部,煤层赋存稳定,煤层均厚6.04 m,煤层倾角近水平,煤体容重1.4 t/m3,煤层普氏硬度0.5,埋藏深度为453.2~517.7 m 之间。煤层顶底板岩性见表1。开采同一煤层的2106 工作面为2107 工作面相邻工作面,当前已回采结束,其中2106 工作面回风巷在采动影响下变形剧烈。

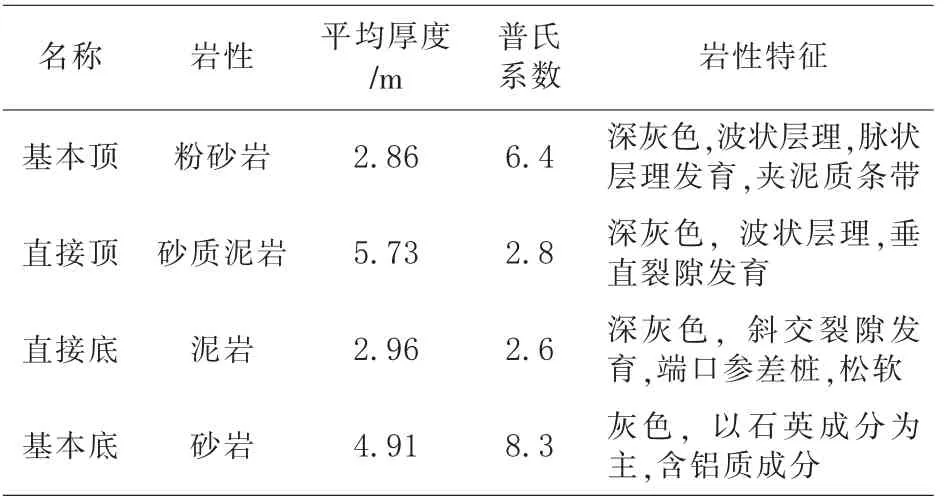

表1 3#煤层顶底板岩性

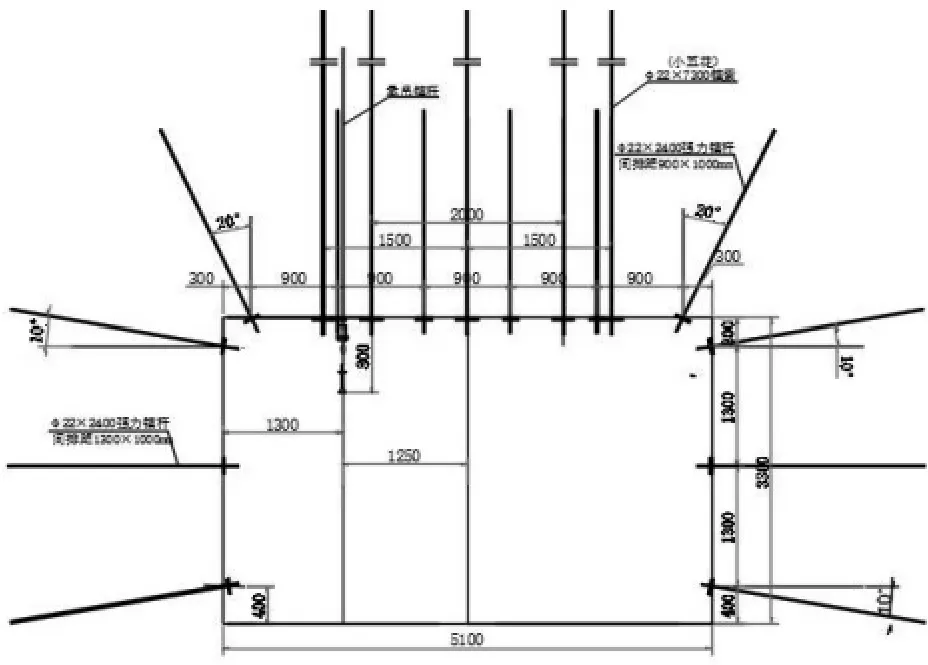

2106 工作面回风巷断面为矩形,断面尺寸5.1 m×3.3 m (宽×高),巷道沿3#煤层底部掘进,采用锚网支护+ 顶部锚索支护,具体支护断面见图1。锚杆长2.4 m,间排距800 mm×1 000 mm,采用Φ20 mm×2 400 mm 螺纹钢锚杆;顶部采用3 根Φ18.9 mm×6 300 mm 预应力锚索,长度6.2 m,间排距1 850 mm×1 000 mm。2106 工作面回风巷在工作面回采期间,顶底板最大移近量约1 070 mm,两帮最大移近量约1 100 mm,为保证工作面正常生产,回采期间,对2106 回风巷变形严重段,采取表面破碎围岩剥离、双抬棚+ 锚网支护方式加固等措施,局部维修两次以上,但仍未能有效改善围岩变形状况。

图1 2106 工作面回风巷支护断面

2 2106 面回风巷变形原因分析

1)由表1 岩性特征可知,2106 工作面回风巷直接顶和直接底均为泥岩,硬度较低,内部裂隙发育。巷道两帮为3#煤,硬度系数0.5,因此巷道具有明显的“三软”特征,稳定性差,在矿压作用下极易发生塑性变形,导致支护设施失稳。

2)分析图1 可知,锚杆锚固端位于砂质泥岩,锚索锚固端位于砂质泥岩与粉砂岩交界处,两种锚固方式均未锚固于稳定岩层中,巷道支护方式无法满足巷道围岩稳定的要求。

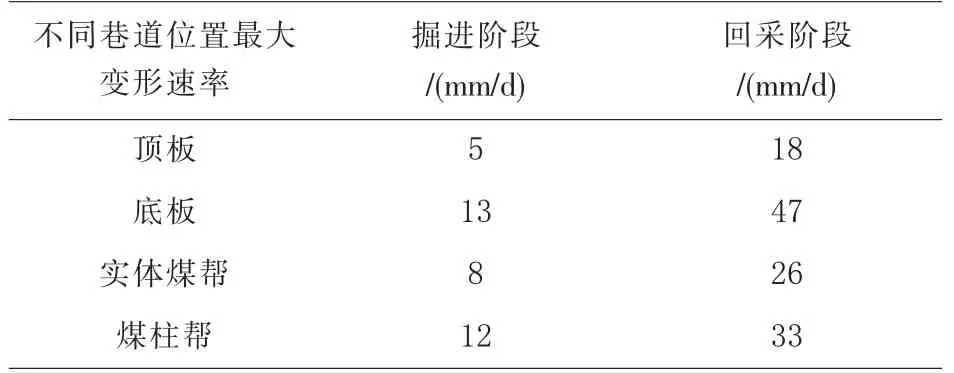

3)2106 工作面回风巷采动影响主要分为掘进影响阶段和回采影响阶段,在采动应力影响下,锚杆多发生剪切错段破坏,锚索超过极限抗拉强度而发生拉断破坏。两个阶段巷道最大变形速率见表2。在掘进阶段巷道顶底板移近量和两帮移近量相差不大,在回采阶段,顶底板移近量较两帮移近量增大明显,且巷道变形速率均为掘进阶段的3~4 倍。

表2 2106 工作面回风巷掘进阶段和回采阶段最大变形速率

3 2107 工作面巷道支护方案优化

基于2106 工作面支护方案无法实现回风巷围岩的有效控制,本文拟优化2107 工作面回风巷支护方案设计,具体如下:

1)改变支护材质、参数。类比2106 面回风巷锚杆(索)破坏状况,增大2107 工作面巷道支护设施直径及长度。直径增大后可以提高锚杆(索)的抗拉和抗剪强度,提高锚固体整体强度;长度加长后可以将锚索锚固段固定于巷道深部稳定岩层,提高锚索承载能力。其中锚杆直径由20 mm 变为22 mm,长度不变,锚索直径由18.9 mm 变为22 mm,长度由6.3 m 变为7.3 m。

2)全断面加强支护。类比2106 工作面回风巷对巷道顶底角位置支护不足状况,2107 工作面巷道支护采取以下措施:①锚网支护:采用8 号菱形金属网+Φ22 mm×2 400 mm 的NMG-2224 锚杆+双钢筋托梁(Φ16 mm×4 600 mm×860 mm×120 mm),锚杆间排距900 mm×1 000 mm,其中顶板近顶角处锚杆由竖直方向向两侧偏转20°,帮部近顶角处锚杆由水平方向向上偏转10°。帮部近底角处锚杆向下偏转10°。上述措施保证巷道顶底角位置能够得到有效支护;②锚索补强支护:巷道顶板采用5 根Φ22 mm×7 300 mm 预应力锚索补强支护,中部3 根锚索间排距1 000 mm×1 000 mm,两侧锚索间排距500 mm×1 000 mm;巷道两帮采用3 根Φ22 mm×2 400 mm 强力锚杆支护,锚索间排距1 300 mm×1 000 mm,近顶侧锚索向上偏转10°,近底侧锚索向下偏转10°。顶部锚索张拉力不小于30 MPa。具体布置见图2。

图2 2107 工作面回风巷支护布置

4 应用效果分析

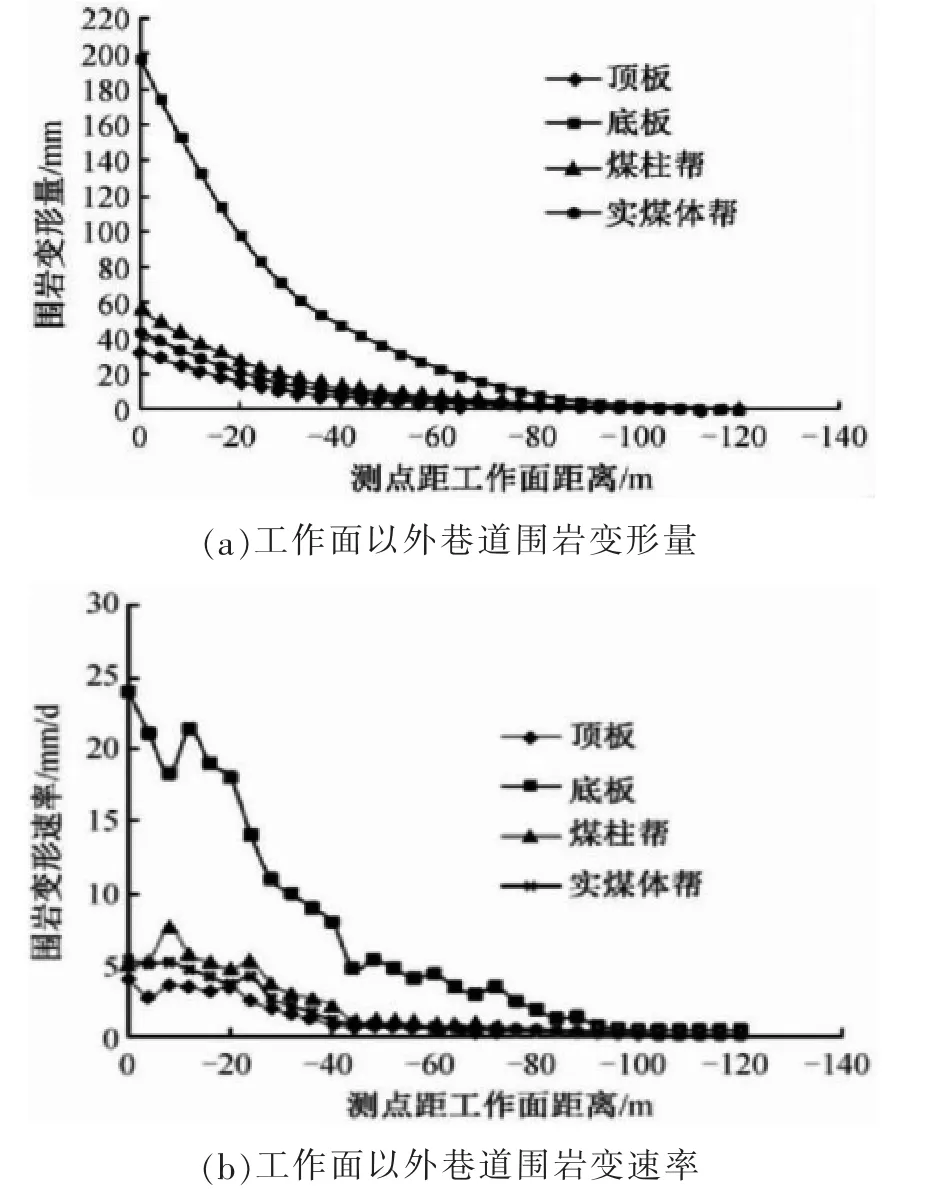

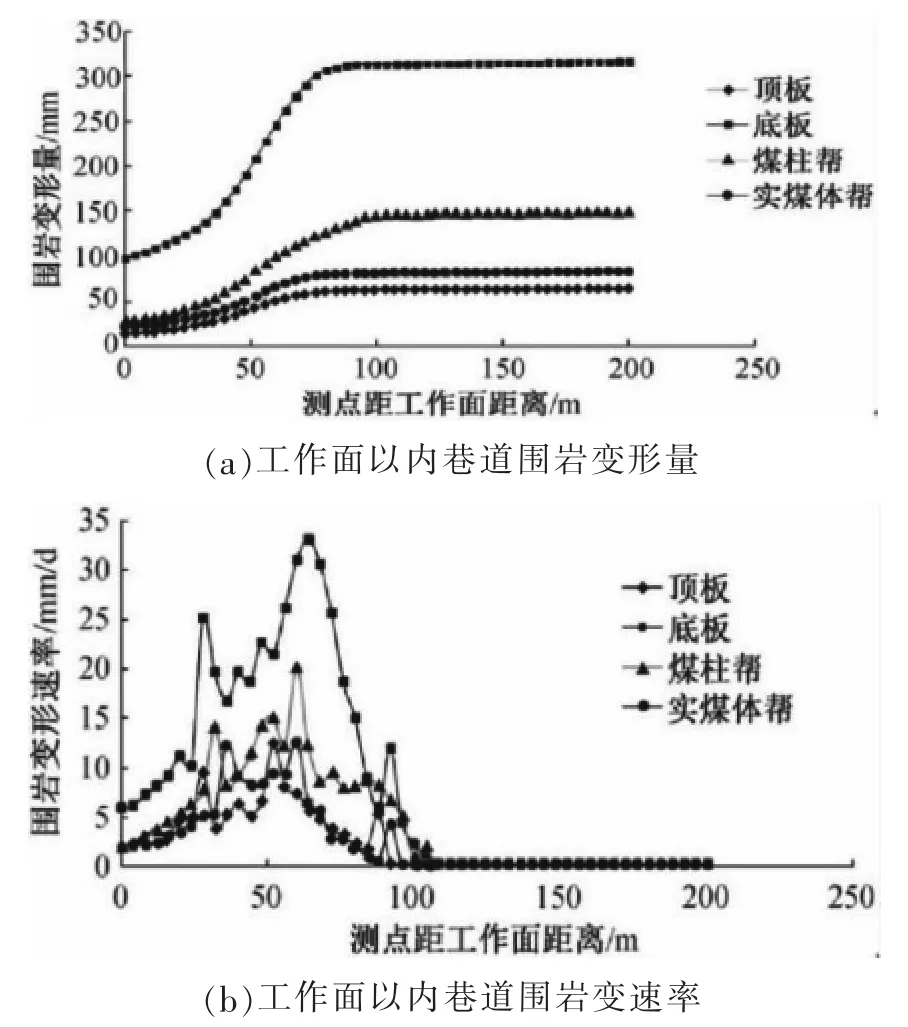

沿2107 工作面回风巷每10 m 设置1 处测站,监测巷道围岩变形量,观频为每天1 次。监测结果见图3、图4,选择距工作面220 m 位置测站为数据分析站,并作为临界固定点,该处测站能及时观测采动前后巷道围岩变化,当工作面未推进到220 m 位置时状态为工作面以外,当工作面推过220 m 位置后为工作面以内,具体布置见图5。

图3 2107 工作面以外回风巷围岩变形情况

图4 2107 工作面以内回风巷围岩变形量

图5 2107 工作面数据分析站布置

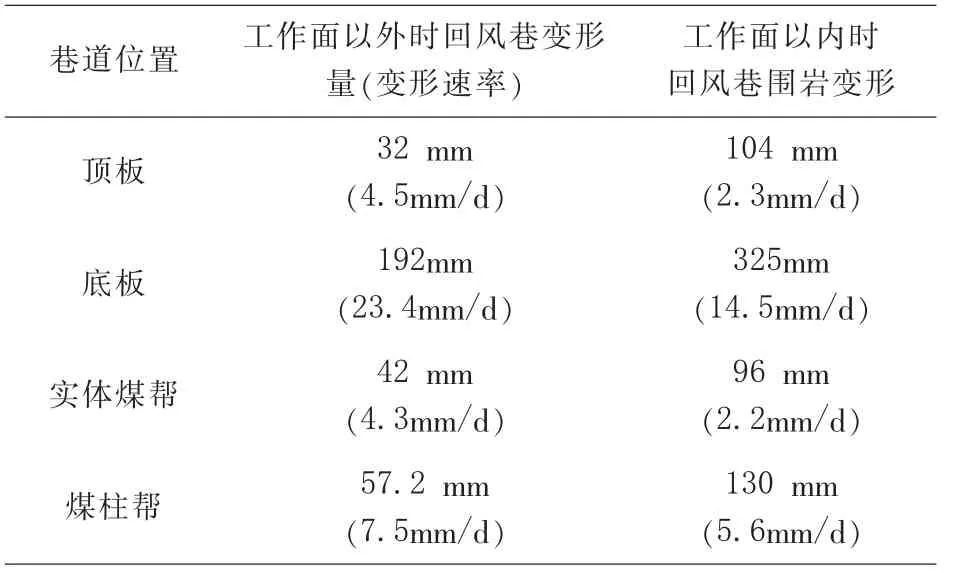

分析图3、表3 可知,当距工作面由远及近时,巷道围岩变形量逐渐增大,在工作面位置达到最大,其中巷道顶板最大变形量35 mm,最大变形速率4.5 mm/d,底板最大变形量192 mm,最大变形速率23.4 mm/d,实体煤帮最大变形量42 mm,最大变形速率4.3 mm/d,煤柱帮最大变形量57.2 mm,最大变形速率7.5 mm/d。在距工作面85 m 位置处巷道未发生明显变形,最大变形速率趋近于0 mm/d。

分析表3、图4 可知,当距工作面30~70 m范围内,巷道变形量逐渐增大,在70 m 位置,巷道围岩变形达到最大,其中顶板最大变形量104 mm。底板最大变形量325 mm,煤柱帮最大变形量130 mm,实体煤帮最大变形量96 mm。围岩变形速率70 m前后到达峰值。在70~100 m 范围内,巷道围岩变形逐渐趋于稳定,并在100 m 后完全稳定,围岩变形速率也趋于0 mm/d。因为工作面后方30~70 m范围为基本顶破断范围,基本顶破断后,巷道围岩受矿压影响逐渐减小,并逐渐趋于稳定,在基本顶破断稳定后,巷道围岩变形趋于稳定。上述变形具体见表3。

表3 2107 工作面回风巷道围岩最大变形量

5 结论

本文对2106 工作面回风巷变形原因及失稳特征进行分析,然后对2107 工作面回风巷道支护方案优化设计,强化支护强度。现场观测结果表明,通过采动条件下巷道围岩变形观测,采用优化方案支护的巷道变形在允许范围内,巷道围岩得到有效控制,保证了巷道的安全使用。