大采高综采工作面过陷落柱技术探讨

赵 杰

(山西凌志达煤业有限公司,山西 长治 046606)

陷落柱是煤矿井下常见的地质构造之一。在回采工作面遇到陷落柱时,因陷落柱岩性较为坚硬,通常会采用另外重新布置切眼和顺槽的方式避开陷落柱。这不仅增加了巷道掘进和机电设备安装的工作量,也给矿井正常采掘衔接造成了不利影响。由于陷落柱岩性和坚硬程度不同,工作面遇到陷落柱时应根据实际地质情况采取不同的开采方法[1-2]。本文以凌志达煤业15206 工作面为工程背景,对采面过陷落柱技术进行详细分析探讨,拟定过陷落柱施工方案。

1 概况

凌志达煤业公司,矿井核定产能1.50 Mt/a,井田面积17.678 5 km2,主要可采煤层为3#、15#煤层,目前开采15#煤层。矿井采用斜井开拓方式,布置有3 个井筒,采用中央边界通风方式,抽出式通风系统。矿井属低瓦斯矿井,水文地质条件为中等类型。

15206 工作面盖山厚度148~287 m,平均厚度217.5 m。井下位于二采区东南部,东临已开采的15202 工作面采空区,西侧煤层未开采,南临矿井边界,北临东翼回风大巷。

15#煤层厚度2.6~5.0 m,平均3.8 m;倾角范围1°~3°,平均2°;煤种属于无烟煤。顶底板岩性情况见表1。

表1 15#煤层顶底板岩情况

断层发育情况,该工作面所在区域有5 条断层,其中F7、F8、F9、F10为巷道掘进过程中已揭露的,YC-1 异常区疑是一层间小断层,F7、F9分别位于回风顺槽32 m、925 m 处,落差分别为2 m、5~6 m;F8、F10分别位于运输顺槽867 m、1 258 m 处,落差分别为5~6 m、1.5 m;YC-1 断层异常区域位于工作面228~305 m 范围内。

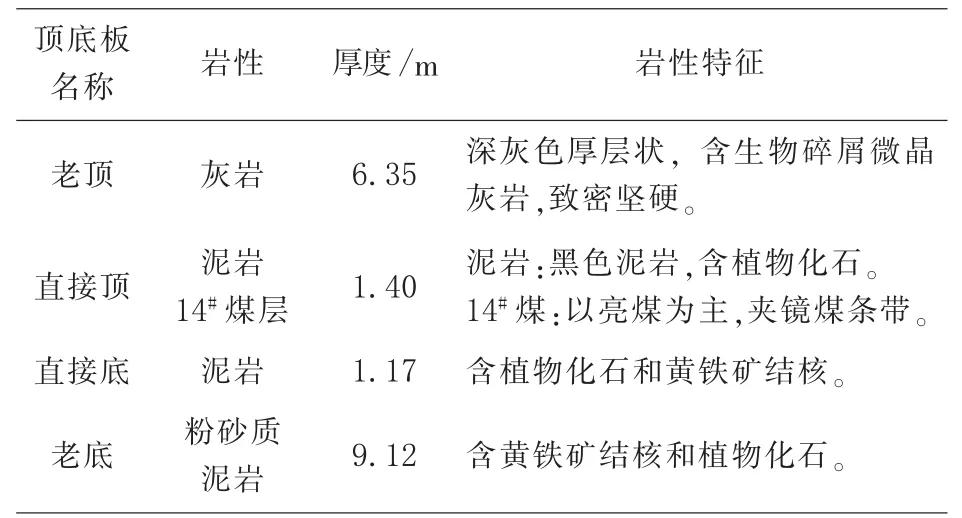

陷落柱发育情况,见图1。该工作面所在区域有3 个陷落柱,其中Q31、Q35 为巷道掘进过程中已揭露的,YC-2 异常区疑是一陷落柱。Q31 位于运输顺槽424 m 处,该陷落柱向工作面内延伸87 m,短轴约为45 m;Q35 位于运输顺槽681 m 处,Q35陷落柱向工作面内延伸20 m,短轴约为29 m;YC-2 陷落柱异常区位于工作面708~777 m 范围内。

图1 Q31 陷落柱与工作面相对位置关系

工作面布置两条顺槽巷道,走向长1 690 m,倾斜长200 m。两条顺槽巷道均为矩形断面,采用钢筋网、锚杆、锚索联合支护的方式,净宽、净高分别为5 m、3.5 m,断面积17.5 m2。

2 陷落柱力学参数

岩样取Q31、Q35 号陷落柱内部垮落物,制备标准岩样后,通过RMT-150B岩石力学试验系统、TUA2000A型超声波无损检测分析仪和精密电子天平进行岩石力学参数选项测定[4-5]。陷落柱的岩石物理力学参数试验结果见表2。

表2 岩石物理力学参数试验结果汇总

根据上述测定值,可以将其岩性划归为较为坚硬的粗砂岩、中砂岩等。因此,在工作面现场推进到陷落柱时,必须采用控制爆破震动工艺,再配合采煤机截割的方式,方可强行通过陷落柱区域。

3 过陷落柱技术

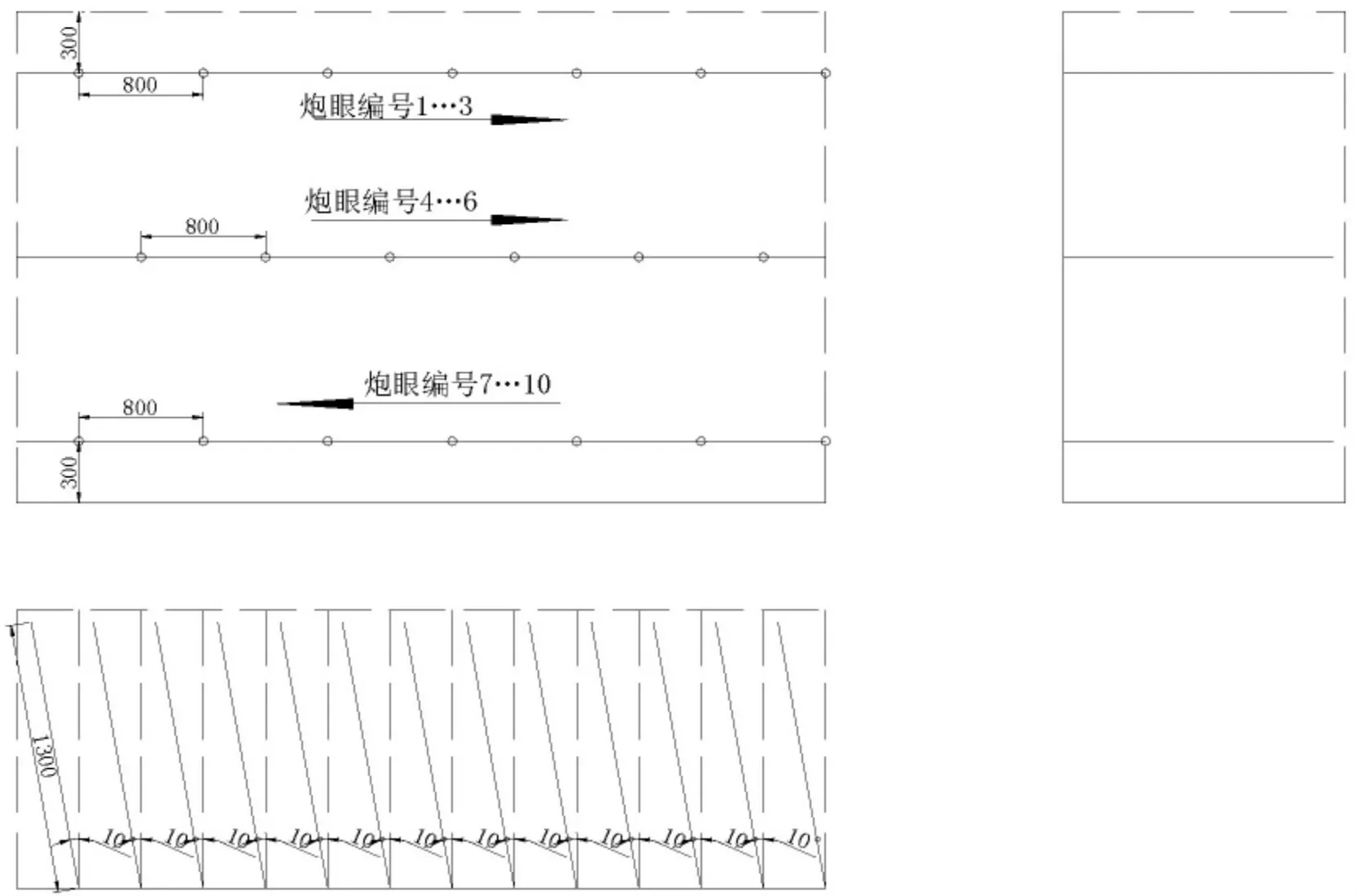

3.1 炮眼布置

工作面陷落柱区域炮眼布置见图2。图2 中,炮眼编号1…3 为顶眼,炮眼编号4…6为掏槽眼,炮眼编号7…10 为底眼,炮眼间距均为800 mm,炮眼深度均为1 300 mm;采用煤矿许用Ⅱ级乳化炸药,每眼装药量为1~3 卷,电雷管采用煤矿许用瞬发电雷管,封泥长度为500 mm。联线方式为顶眼和掏槽眼串联,底眼单独串联,形成两路起爆线路同时起爆。爆破临时支护方式为液压支架前梁板架设尺寸为Φ180 mm×2 000 mm的半圆木配合液压单体支柱。

图2 工作面陷落柱区域炮眼布置

3.2 工艺及技术措施

(1)采煤机割煤与技术措施

割煤方式:双向穿梭割煤,前滚筒割顶煤,后滚筒割底煤;工艺顺序:割煤→装煤→运煤→移架→推溜。

①工作面推进到陷落柱区域内要降低采高,以工作面机组可以通过的最小高度为准,不仅能够减少割矸量,而且还可以防止压架、死架等情况的发生。

②当工作面由陷落柱区域推进进入正常区域时,需要保持一段推进距离以逐渐升高工作面采高,使工作面液压支架和运输机可以逐渐适应过渡。

③当采用采煤机截割方法通过时,割煤步距严格执行作业规程要求。

④回采过程中,在临近陷落柱5~8 m 时,采用工作面液压系统通过吊起刮板输送机,降低采高。

⑤当工作面推进到陷落柱区域之后,机组牵引速度应根据岩石硬度调整。采取浅截深多循环的截割方式,并采取等差降架的方式,相邻两个液压支架的高度错差控制在150~200 mm 的范围之内,防止出现挤架、咬架等情况的发生。

⑥工作面推进到陷落柱两侧正常区域时可以提前移架,仍处于陷落柱区域内的液压支架可以适当滞后移架;在顶板破碎情况下,可以采用铁管或木板梁一端插入岩壁一端搭在前梁的方法进行特殊支护。当采煤机清理工作面矸石完毕后,立即进行移架操作,防止工作面现场漏矸情况的发生。截割软岩时采用割一架及时移一架的支护方法。

⑦采煤机截齿必须齐全锋利,内外喷雾齐全有效,内喷雾压力不小于2 MPa,外喷雾压力不小于4 MPa。

(2)爆破工艺与技术措施

采用一次装药一次起爆,爆破施工工序:敲帮问顶→打眼→装药→联线→放炮→机组装矸→移架→推溜。

①爆破时要用旧输送带挡住液压支架的立柱、推移千斤顶、照明设施和管线等以防崩坏,也可用风镐破碎替代打眼爆破。

②对陷落柱内大矸(硬矸)采用控制打眼爆破震垮岩石,采煤机进行矸石清理。另外在每道支架前梁交接处,顺次挂好废旧皮带,皮带的下端要对应放在输送机挡煤板的里侧,以防打伤灯具、油管及其操作手把等部件。

③爆破地点20 m 内瓦斯浓度达到或者超过1%时,严禁打眼、装药、爆破。

4 结语

对15206 工作面陷落柱进行岩石力学参数测定,分析探讨工作面强行推过陷落柱的可行性,拟定割煤及松动爆破方案与技术措施;回采时需严格控制工作面采高,对软矸采用采煤机直接截割,对硬矸采用控制爆破震动工艺,再配合采煤机截割的方式;现场工作面推进过陷落柱时,未出现压架、死架、挤架、咬架等情况,节省了工程量,提高了工作面资源回收率,保证了矿井采掘衔接;可为其他工作面过类似条件的陷落柱提供一些经验借鉴。