某核电厂1&2回路绝热损失测量

摘要:核电厂1&2回路是提供蒸汽轮机的蒸汽动力源的重要通道,内部介质温度超过300℃,主设备、主管道、主蒸汽管道是核岛保温最不利部位,对其热保温表面温度和热损失的测量,是验证保温质量是否符合技术要求的重要手段。测量工作在热态功能试验窗口进行,通过与主控室共享实时介质温度、压力数据,同时实地测量热损失通量、绝热表面温度和环境温度,通过计算判断测温点热损失是否在允许范围。

关键词:热损失;测量;温度

1.目的

工艺绝热工程安装检查只能从外观和制作、安装工艺层面判断绝热施工质量,但功能性质量如何,安装阶段无法判断。为了验证绝热工程安装完工后是否符合绝热效率功能性质量,需要在符合运行工况的热态功能试验期间,对核岛部分热保其它温部位进行表面温度和热损失的测量。

该文章为后续核电厂绝热效果评价提供一种方法参考。

2.名词解释

热态功能试验

利用主冷却剂泵和稳压器将核蒸汽供应相关系统升温升压,在从冷态到热态停堆状态的整个温度和压力范围内验证有关设备和系统的功能响应、耐久性和安全性,以保证它们能按设计要求运行所进行的工作。

3.测量范围和部位

3.1 检查内容:

保温表面温度的测量是验证无热桥或保温层无缺失;

损失通量的测量。

3.2 检查部位:

主蒸汽系统;

反应堆主系统部分的辅助系统;

主回路管道和设备(不包括反应堆容器)。

(共39个测量点,业主或设计方指定)

3.3 测量点部位原则要求:

测量点应在现场进行勘察以确定正常测量区域和特殊测量区域;

保温支撑环产生的热桥造成表面温度有时超过60℃的区域应被视为特殊区域;

区域一旦确定,应在最热点进行测量;

在测量点准备工作中,为避免测量时诸如不可达等突发不利状况,应适当设置备用测量点并纳入统一规划。

业主方或设计方提出测量需求部位和数量要求,如某核电厂提出进行随机检查的最少测量点数目39个:

3.3.1 主蒸汽系统管道6个测量点

标高+20m垂直截面上有2个;

标高+16m水平截面上有4个(其中2个在管道上表面,2个在管道下表面)。

3.3.2 辅助系统管道(RCP系统)4个测量点

2个在永久保温上;

2个在可拆卸保温上。

3.3.3 蒸汽发生器每台4个共12个测量点

1个在上封头;

2个在二次侧筒体保温上(1个在永久保温,1个在可拆卸保温);

1个在一次侧可拆卸保温上。

3.3.4 稳压器3个测量点

1个在上封头;

2个在筒体上(1个在永久保温,1个在可拆卸保温)。

3.3.5 主回路9个测量点

每个环路上有3个测量点,即每个段上各有1个测量点。

3.3.6 波动管2个测量点

1个在永久保温上;

1个在可拆卸保温上。

3.3.7 主泵壳每台1个共3个测量点

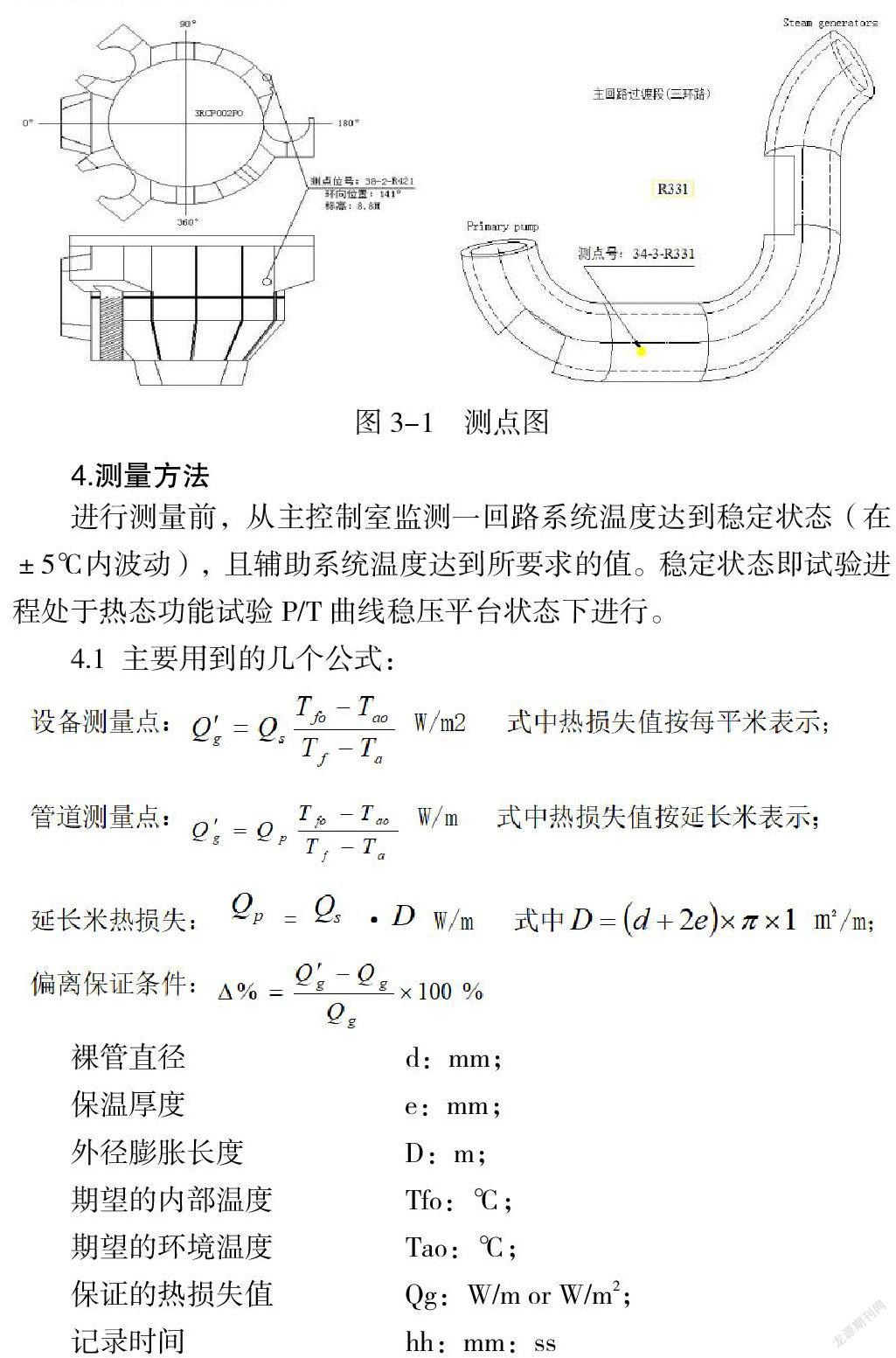

在上述文字描述的基础上,为了使测量点位置在实测方案文件描绘体现得更清晰,可引入图形表述。例如主泵壳测量点图形表述和主管道测量点图形表述:

4.测量方法

进行测量前,从主控制室监测一回路系统温度达到稳定状态(在±5℃内波动),且辅助系统温度达到所要求的值。稳定状态即试验进程处于热态功能试验P/T曲线稳压平台状态下进行。

4.1 主要用到的几个公式:

裸管直径 d:mm;

保温厚度 e:mm;

外徑膨胀长度 D:m;

期望的内部温度 Tfo:℃;

期望的环境温度 Tao:℃;

保证的热损失值 Qg:W/m or W/m2;

记录时间 hh:mm:ss

流体实际温度 Tf:℃;

环境温度 Ta:℃;

保温表面温度 ℃;

每米实际热损失值 Qp:W/m;

每平方米实际热损失值 Qs:W/m2;

(其中d、e、D、Tfo、Tao、Qg为设计指定工况数据,其余为实测数据)

4.2测量的重点在于Qs

Qs实测是在热态功能试验期间进行,部分测量环境温度甚至达到45℃,且处于高噪声、高震动、高清洁度环境。测量操作的核心要求就是要“准而快”。

QS测量点已绘制测量点图,并提前实地在测量物体上标记出测量位置

计算公式预代入计算

当达到热平衡时,才能进行第一次测量。按大致均匀的一分钟时间间隔,进行一组至少5次的测量读数。记录下的测试值应为几组测量值的算术平均值。

4.3 流体实际温度Tf的读取源

管道或设备内介质温度,通过测量点附近的温度或压力探头数据读取或计算。探头数据在主控室大屏实时显示,热损失测量人员通过对讲机或岛内电话与操控员实时取得温压数据并记录。

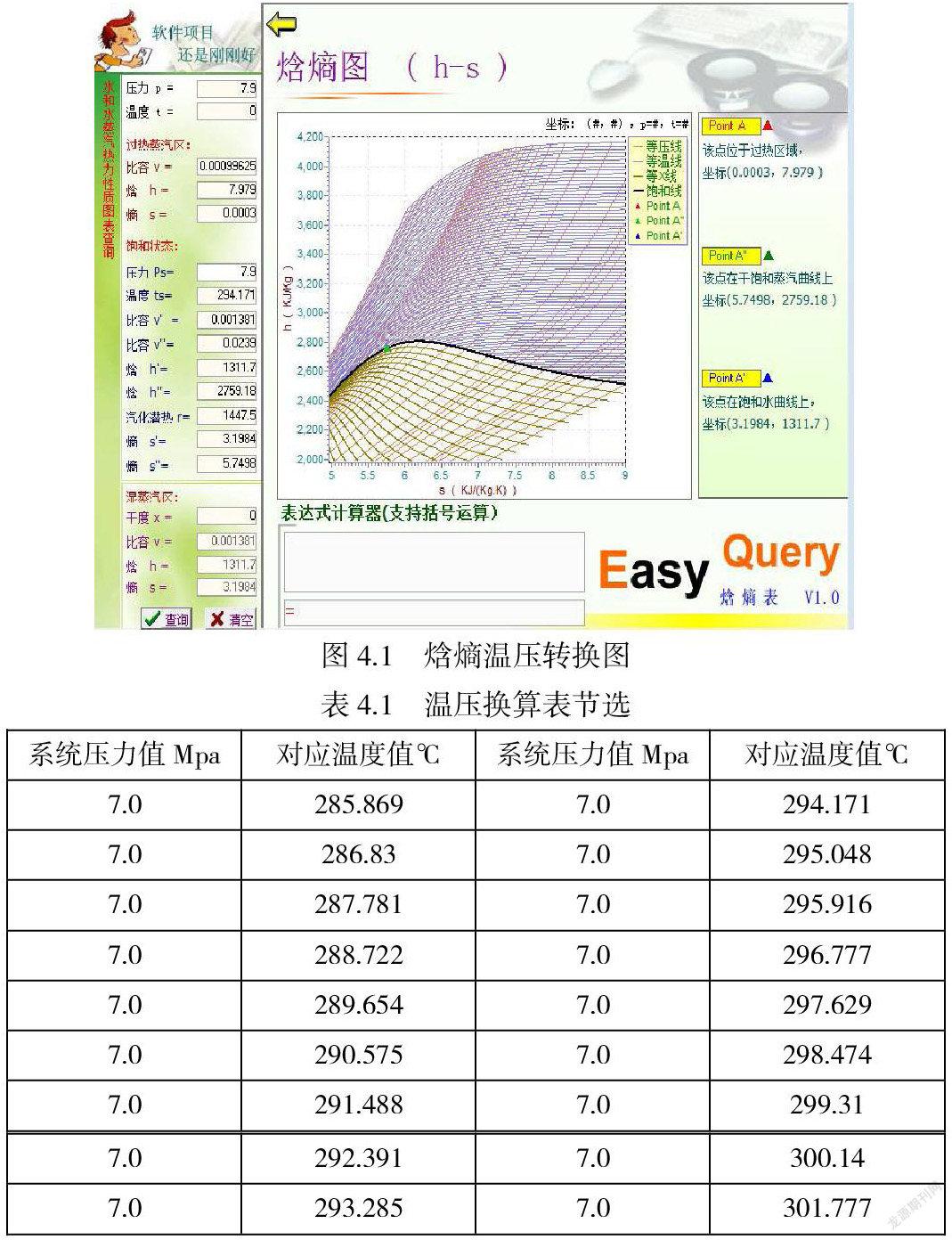

测量点与探头的对应关系,通过系统流程图,就近选取与测量点流体参数相近处的探头。在测量实施之前,应与主控室核实探头信息,保证测量点探头与主控室大屏探头数据选取的对应关系准确性。首选测温探头,若无合适的测温探头可使用就近压力探头读取压力数据后换算成温度。一般可以通过焓熵计算软件选取饱和状态进行换算(见图4.1,表4.1)。

4.4 设计指定Qg值的单位换算

若测量点分布在设备上,则该测量点设计指定的保证热损失值Qg单位为W/m2,如测量点分布在管道上,则该测量点设计指定的保证热损失值Qg单位为W/m,数据有设计预设给定。由于现场实测,热流计测量以㎡计热能散失,所以当于管道测量点时,需将㎡计热能散失换算为m计热能散失,即Qs和Qp换算。以便为计算偏离保证条件△%统一单位。至于热损失所在区域包含半可拆卸金属盒的点时,其保证值要比永久保温的热损失保证值提高20%,此种情况在设计指定损失值时已考虑到。

4.5 参数温度的测量

环境温度Ta的测量,取距离热流计1米处环境同时读数。

保温表面温度的测量,在环境温度为40℃的情况下,设备允许表面温度为60℃,采用点温计。有时,在可拆卸保温盒或保温附件部位,被保温的设备表面温度会局部超高,但是这种局部温度超高不应引起土建的温度高于70℃。

4.6 偏离保证条件△%的判断

测量、换算和计算的最终目标就是对△%的判断。对于测量值结果,15%的公差(15%标准偏差)为可接受,任何大于15%的正偏差都表示测量结果不可接受。

5.风险源及防护

5.1 热位移测量

热损失测量时间窗口同时在进行热位移测量,热位移测量需要在其测量点部位拆除绝热形成裸露。该部位会影响周围的环境温度失真,同时也易造成人员接触性烫伤,需要将裸露部分临时恢复。

5.2 登高作业

稳压器、蒸发器等均有高处测量点,且多为格栅板平台。测量工作需要多人配合,且携带工具资料也较多,人员跌落和工具坠落风险较高,同时维持厂房内环境核清洁水平。

5.3 甲醛、热辐射、表面烫伤

保温层首次耐受运行高温,产生甲醛等有害气体弥撒在核反应堆厂房。厂房内热辐射炙烤中暑,金属保温外壳表面热流计操作时的烫伤都是高风险源。进岛实测前要经过安全交的和培训,携带甲醛测量仪,配备防护服,防毒面罩,防烫手套等,遵守运行隔离规则。

6.结论

热损失测量结果满足要求,标志着核电厂主回路绝热工作的完成并符合交工条件,是保证热能利用率和内部环境温度重要的一个环节。总的说来,热损失测量工作,既注重技能操作,更注重任务的组织。在该项工作开展前的组织策划、培训演练、沟通统一工作是整项工作耗用时间最多的环节。

该文章主要总结了热损失测量的准备工作、测量方式和部位、计算方法和结论验证,可为后续核电厂绝热效果评价提供一种方法参考,以便从最终效果层面进一步验证绝热质量是否达标。

参考文献:

[1]周永.保温层热损失测量导则[DB/MT].中国核动力研究设计院,2011-04-03

[2]谷彦新.Measurement Of Heat Losses From Insulation[DB/MT].中廣核工程有限公司,2009-11-23

[3]zheng qing.1TUY54 HEAT LOSS MEASUREMENTS[DB/MT].岭澳核电有限公司&FRAMATOME,2001-10-18

作者简介:韦佳玲,女,中国核工业二三建设有限公司,工程师,本科,主要从事暖通技术管理工作。