影响磨料水射流切割锥度的因素

舒正阳 景江明

摘要:水射流技术是近年来发展迅速的一种冷加工技术,其中磨料水射流比起纯水射流具有更加优质的切割能力,但再切割时会不可避免地产生切缝锥度。本文简述了磨料水射流切缝锥度成因和影响锥度的因素,通过调整射流压力、进给速度、材料厚度,运用计算机辅助加工,同轴激光辅助加工等技术可减小甚至消除锥度误差。

关键词:磨料水射流;锥度;加工;切割

Abstract:Water jet technology is a kind of cold working technology which develops rapidly in recent years. Abrasive water jet has better cutting ability than pure water jet, but it will inevitably produce seam taper when re cutting. In this paper, the cause of the taper of abrasive water jet cutting seam and the factors affecting the taper are briefly described. The taper error can be reduced or even eliminated by adjusting the jet pressure, feed speed, material thickness, using CAM, coaxial laser aided machining and other technologies.

Key words:abrasive water jet;taper; machining;cutting

水射流泛指以各种单一流体或流体与其他介质(包括气体、固体和光)构成的多相介质射流。水射流技术作为一种新兴技术,近几十年的发展十分迅猛,自20世纪60年代Franz博士获得第一个高压水射流切割系统专利到现在,已经历了5个发展阶段,在航空航天、机械制造、汽车、国防、军工和核工业等工业领域得到愈来愈广泛的应用。

由于纯水射流的切割能力有限,只能切割一些软材料,80年代,MohamedHashish博士发明了在水刀中添加石榴石磨料的方法[1],改善了水射流的切割能力,这种射流被称为磨料水射流。比起传统加工方式,他具有如下优点:

1、加工能力强,几乎可加工除金刚石和钢化玻璃以外的任何材料,特别是像复合材料、陶瓷、钛合金等传统加工方式难以加工的材料。

2、冷加工、对材料无热影响,无热变形与热影响区,很适合热敏材料的加工。

3、无机械应力,磨料水射流对工件的切割作用集中在射流方向上,横向分力小,既可以切割薄材,也可以切割厚材。

4、成本低,原材料便宜,加工清洁无污染,废液与磨料经过回收、过滤后可循环使用。

根据国际水射流界公认的射流结构图(图1),只有射流核心区一部分射流介质能保持喷嘴出口的初速度,从转折段开始射流轴向流速和动压力逐渐减少,能量降低。同时由于磨料水射流切割作为一种柔性切割方式,当磨料射流开始,喷嘴移动,射流跟着移动,可能上方上料被切穿而下方材料还没有被切穿,射流束会随着材料轮廓发生偏转,导致磨料射流的“滞后”。

根据Hashish的理论与射流能量分布,在竖直方向上,切割表面从上到下又被分为三个区域:切割磨削区、变形磨削区、反射冲蚀区[2],所以由磨料水射流切割材料时的切缝形貌特征可知:切缝宽度上部大而下部小,从而在工件上产生切缝锥度。

影响磨料水射流切割的锥度大小的因素有很多,其中,切割压力大小、进给速度及工件厚度对锥度影响较为明显,它们之间相互影响。

在整个射流系统不变的情况下,材料厚度一定时,会有最适切割进给速度;切割头的进给速度恰当,切缝锥度很小或者没有锥度(切边近乎垂直),但若切割进给速度过大,则会产生V型切口,在工件上形成上大下小的正锥度;若切割进给速度过小,则会产生倒V型切口,在工件上形成上小下大的倒锥度;若工件材料很厚,由于水射流能量衰减,速度有所降低且射流发生了偏转,再加上水射流的回击,导致切割产生鼓形切口,即两端小、中间大的切口。

射流压力直接影响射流功率,压力越大,磨料水射流动能越大,能更快切穿工件,同时射流束的扩散随着压力增大而稍微减小,因此,在改变射流压力的时候可以适当调节进给速度,一方面扩散变小从而减小切缝锥度,另一方面磨料水射流动能变高,能更加快速切穿工件,使工件上部、下部材料暴露在水射流下的作用时间减少减小锥度;同时压力越高,切割表面的粗糙度越小。但是,由于水射流压力多高,水射流扩散都是存在的,磨料水射流在切割工件是的锥度总是存在的,除非工件材料很薄。

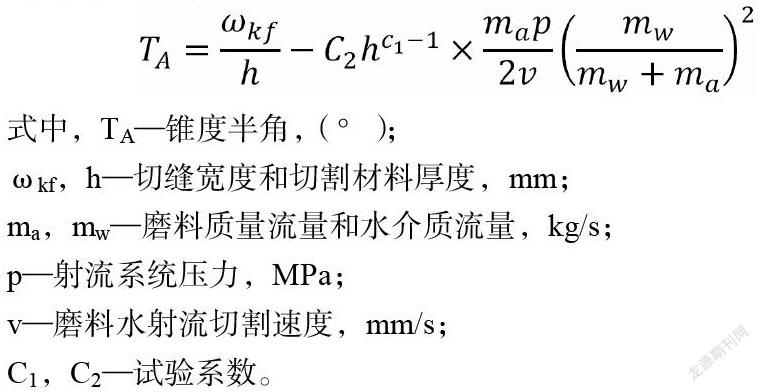

试验研究表明,磨料水射流切割工件的锥度大小,可由包含几个影响因子的公式[3]表示,即:

除此之外,有学者[4]通过在磨料水射流中添加高分子添加剂来研究切面锥度的影响,与磨料水射流同时切割大理石来对比实验;试验结果表明:(1)在相同的工况下,高分子磨料射流较清水磨料射流能减小切割面锥度;(2)高分子添加剂存在最优浓度,浓度过高或者过低反而会增大切割面锥度;(3)在相同刀具进给速度下,高分子磨料射流和清水磨料射流端面切面锥度随靶距的变化规律相同。

锥度总是存在,它不仅影响工件的形貌特征和精度,尤其是在加工拐角处。所以实际生产加工中都会尽可能减小锥度。对于磨料水射流加工来说,首先要选择合适的参数,射流必须具有足够的能量(功率)来完成给定材料和给定厚度的切割,一般来说,材料越厚,所需射流功率越大;另一方面,对切割头进行优化,从而更高地利用射流能量。其次是运动控制,切面的几何精度和表面粗糙度对切割头的走刀速度很敏感,必须根据材料类型和厚度来精确控制走刀速度和加速度。在此条件下,先进行试切割,测量锥度误差,对锥度进行误差补偿。目前所使用的五轴磨料水射流机床可以根据加工工艺参数,由内建模型计算水射流加工的锥度值,然后通过将切割头进行一定角度的倾斜,从而补偿加工零件上的锥度误差,使零件锥度满足加工精度要求。

另外,有学者[5]通过在水射流装置添加同轴辅助激光的方法来对其加工机理进行了研究,实验发现,随着激光能量和射流流速的增加,加工孔的锥度会减小,同时同轴水射流激光辅助加工可避免空气中进行激光打孔而引起的热影响层、再铸层和微裂纹等表面缺陷。

结语

在磨料水射流加工技術中,锥度是影响加工工件形貌特征,表面粗糙度,精度等成因之一,切割压力大小、进给速度及工件厚度对锥度有较大影响;通过一些手段,如改进装置、优化加工参数、计算机控制刀具补偿,可减小甚至消除锥度误差。

参考文献

[1]M.Hashis,A modeling study of metal cutting with abrasive waterjets[J]. Journal of Engineering Materials and Technology,ASME,1984,(106):221- 228.

[2]吴逾强.高压磨料射流切缝特性实验研究[D].重庆大学,2011.

[3]Jay Zeng,Axel Henning,kent.KerfCharacterization in Abrasive Waterjet Cutting.Proceedings of the 2009 WJTA American Waterjet Conference and Expo.WJTA,August 18-20,2009,Houston,Texas.1-H.

[4]裴江红,胡东.高分子添加剂对磨料水射流切面锥度影响的研究[J].制造技术与机床,2016(05):83-86.

[5]王玉峰,王斌,张广义,张文武.同轴水射流辅助激光加工效率及锥度实验研究[J].电加工与模具,2018(03):35-38.

作者简介

舒正阳,男,1996-,学生,硕士研究生在读,西华大学,四川省成都市610039,研究方向:特种加工技术。