自动车床管理

张亚楠 王浩鑫

摘要:随着工业的快速发展,自动化生产应用越来越广泛。本文主要研究自动化车床管理中如何使工序设计效益最好问题。

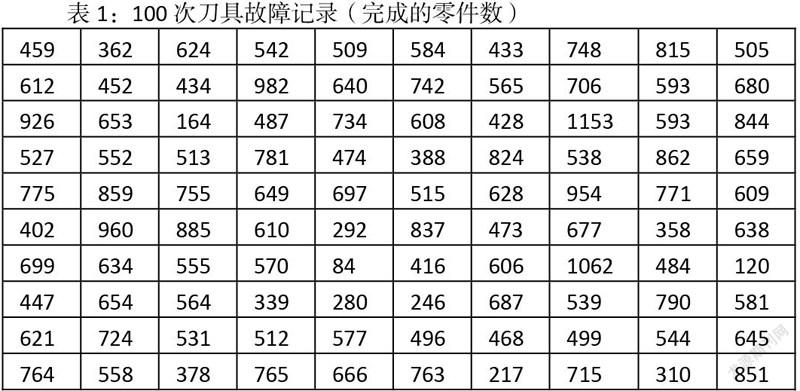

首先我们通过对100次刀具故障记录的数据分析,得出概率密度和分布函数。

针对问题,我们以更换一次刀具为一个周期,计算该周期内每个零件的期望费用,每个零件的期望费用为总费用与零件总个数概率之比。其中总费用分为两种情况:(1)当到了定期更换刀具的时刻,即使设备未出现故障也进行刀具更换,(2)当检查出零件不合格时,调节并使其恢复正常。情况(1)的损失为所有次数的检查费用与更换刀具的费用,零件总个数为所有次检查的零件数;情况(2)的损失为发现故障进行调节使恢复正常的平均费用、所有次检查所需费用、故障后产出的零件损失费用三部分之和,零件总个数为所有次检查的零件数。每种情况对应的概率可由分布函数求出。由此我们建立以期望损失费用为目标函数的随机优化模型,求出效益最好的检查间隔为25,更换刀具间隔为376,每个零件的平均费用为6.6313。

一、问题重述

需要解决的问题

某自动化车床加工过程中会出现故障,其中刀具损坏故障占95%,其他故障仅占5%,工序出现故障随机且加工每个零件时出现故障的机会相等。且已知:①故障时产出的零件损失费用f=200元/件;②进行检查的费用t=20元/次;③发现故障进行调节使其恢复正常的平均费用d=4000元/次(包括刀具费);④未发现故障时更换一把新刀具的费用k=1500元/次。100次刀具故障时该刀具完成的零件数如表1。

试解决:

假定工序故障时产出的零件均不合格,正常时产出的零件均合格,对该工序设计效益最好的检查间隔和刀具更换策略。

二、问题分析

要求设计效益最好的检查間隔和刀具更换策略,我们将相邻两次刀具更换作为一个生产周期,对零件进行检查,将一个周期内每个零件的平均费用作为目标函数,使目标函数最小。通过对100次刀具故障记录的数据分析,可以确定出刀具故障时完成的零件数服从正态分布。

要求在工序故障时产出的零件均不合格,正常时产出的零件均合格,设计效益最好的检查和刀具更换策略,我们给定检查间隔,对零件进行检查。计算平均费用分为两种情况:(1)当检查出零件不合格时,调节并使其恢复正常,(2)当到了定期更换刀具的时刻,即使设备未出现故障也进行刀具更换。计算两种情况下的计算得出加权总费用和零件总数量,并得出每个零件的平均损失,求平均损失最小情况下的检查间隔和刀具更换策略。

三、模型假设

1.假设发生刀具故障时,生产的零件数服从正态分布;

2.由于其他故障发生的概率很小,假设其他故障也服从正态分布;

3.刀具故障和其他故障的发生相互独立;

四、符号说明

五、模型建立和求解

5.1数据处理

利用MATLAB中的hist函数,画出100次刀具故障记录的频数直方图,如图1,观察图形可知,数据近似为正态分布。

(1)正态性检验[1]

正态分布的拒绝域为,取α=0.05,由于n=100,所以拒绝域为,。经计算可得:,未落入拒绝域中,故在α=0.05时,可认为刀具的故障记录满足正态分布。

(2)概率密度函数的求解

由数据可以计算得:μ=600,σ=196.63,则分布函数为。

5.2问题一的模型建立和求解

5.2.1模型建立

Ⅰ.计算总费用分为两种情况[2]:(1)当到了定期更换刀具的时刻,即使设备未出现故障也进行刀具更换,(2)当检查出零件不合格时,调节并使其恢复正常。

对于情况(1),损失为s次的检查费用与更换刀具的费用,即

零件数为

对于情况(2),我们假设故障出现在第n次和第(n+1)次检查之间,则第(n+1)次检查之后需要调节使恢复正常。所以损失为发现故障进行调节使恢复正常的平均费用、(n+1)次检查所需费用与故障后产出的零件损失费用之和,即(注:为方便求解,这里我们假设故障发生在第n次和第(n+1)检查最中间,即第n次故障发生后,产出的故障零件有件。)

Ⅱ.综合情况(1)(2),列出目标函数平均损失。其中情况(1)(2)的概率占比可由分布函数公式得出:

对于情况(1),概率为

对于情况(2),由于故障出现在第n次和第(n+1)次检查之间,而n可以取任意小于s的整数值,则概率为。

5.2.2模型求解

即效益最好的检查间隔为25,更换刀具间隔为376,每个零件的平均费用为6.6313

5.2.3模型的推广

我们的模型也可以理解为多元函数的极值问题,在自变量是整数的情况下,可以用本模型的求解方法(穷举法)。在涉及到概率论的问题中,也有一定的应用。

参考文献

[1].秦新强,郭文艳,徐小平等.数学建模[M].科学出版社,2015.183-190.

[2].https://wenku.baidu.com/view/2e00d38271fe910ef12df86c.html

西安理工大学 710048