双轮铣削搅拌水泥土墙(CSM工法)在砂、岩复杂地质条件下深基坑中的应用

胡文东,揭光焕,蔡铭辉,陶云春,洪燕飞,钟国锋,陈贵业,张俊兴

(中科院广州化灌工程有限公司,广东 广州 510650)

0 引 言

在含厚度≥10 m的中粗砂、粉细砂层、风化岩组成的复杂地层中开挖深基坑,止水帷幕效果的好坏是基坑工程成败的关键[1]。目前,基坑工程中常用的施做止水帷幕的方法有:深层搅拌桩、旋(摆)喷桩(墙)、地下连续墙、TRD工法连续墙(Trench Cutting Re-mixing Deep Wall Method)等[1-3]。旋(摆)喷桩(墙)由于成桩(墙)的均匀性无法保证导致止水效果不理想,加之施工过程中对环境的影响较大,该工法用作止水帷幕现已较少单独使用,大多结合支护桩做桩间止水;地下连续墙由于造价高、工效慢、对较硬岩土层中成槽需辅助其它施工手段等原因,在一般民用建筑基坑工程中较少使用;TRD工法连续墙对复杂场地适应性差、造价高、辅助设备较多,其应用也受到较大的限制。

深层搅拌桩相对于其它止水帷幕工法以其造价低、工效高、适应场地灵活、对环境影响小而成为止水帷幕施工的首选工法,特别是在民用建筑领域[1]。但早期传统的深层搅拌桩机因动力较小、桩径小(一般≤800 mm)、处理深度浅(一般≤30 m)、桩与桩之间搭接多等原因,现在止水帷幕工程中应用已较少。随着工程机械技术的不断发展,深层搅拌桩机已发展成大功率大直径搅拌机、三轴搅拌机、五(多)轴搅拌机等,新型的搅拌桩机无疑在止水帷幕的整体性、均匀性、连贯性等方面有了较大的改善与提高。但当搅拌桩机遇到较厚的中粗砂层或卵砾石层、土岩交接界面时,搅拌桩的成桩质量就受到很大影响,从而影响止水帷幕效果。

双轮铣削水泥土搅拌墙CSM工法(Cutter Soil Mixing),是应用原有的液压铣槽机的设备结合深层搅拌技术进行创新的地下连续墙或防渗墙施工设备,它将双轮铣削成槽工艺和传统深层水泥土搅拌工艺特点相结合,既发挥铣槽机对复杂岩土层的铣削功能特点又发挥了搅拌机对土层充分搅拌的优势,在铣削搅拌的同时注入水泥浆液,与铣削下来的土体搅拌混合形成一定厚度的水泥土地下连续墙[4-6]。其工作原理为:当施工机械向下搅拌土体时,两个铣轮相向旋转,同时动力系统施加向下驱动力铣削岩土地层;当铣削搅拌至设计深度后,两个铣轮做相反方向旋转,动力系统提供驱动力提升铣轮,整个过程注浆系统通过注浆导管向地层中注入水泥浆液。由于有液压双轮铣削机头的铣削功能,使得 CSM 工法可以适应较为复杂的岩土地层,形成的水泥土地下连续墙均匀性、连续性、整体性更好。

1 工程概况

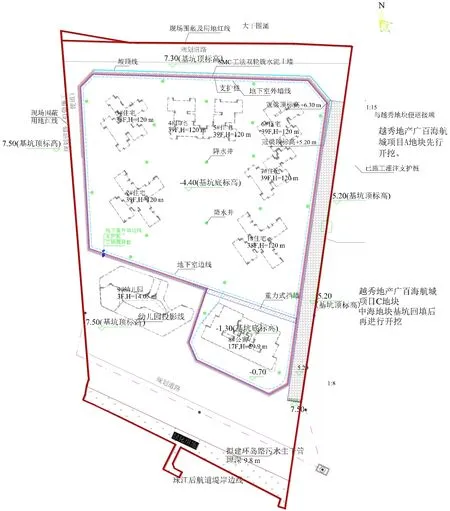

本项目场地位于广州市海珠区大干围工业区,大干围河涌南侧、珠江后航道北侧,属珠江冲积地貌。场地内拟建7栋39层住宅、1栋商业中心和幼儿园,下设 2~3层地下室,基坑开挖深度 9.60~11.60 m,基坑支护总周长约640 m(图1)。

图1 基坑支护总平面图Fig.1 General plan of foundation pit support

2 工程地质与水文地质条件

2.1 岩土层概况

该场地属珠江三角洲冲积平原地貌,场地内第四系覆盖层主要为人工填土层Q4ml,海陆交互沉积相粉质黏土和砂土层Q4mc,残积粉质黏土层Q4el,下伏基岩为上白垩系K的泥质粉砂岩。现将各岩土层特征分述如下:

(1)人工填土层(Q4ml)

①人工填土层(Q4ml):场地内人工填土层主要为杂填土,由人工堆填的建筑垃圾和砂土组成,局部夹生活建筑垃圾及植物根系,呈松散,堆填年限5年以上。

(2)冲洪积层(Q4al+pl)

②-1淤泥层:主要呈灰黑色,流塑,饱和。珠江冲积形成,味腥,局部发臭,含少量腐植物,含较多有机质。

②-2粉质黏土层:灰黑色、灰黄色,可塑,珠江冲积形成,主要由粉质黏土黏粒组成,干强度中等,韧性中等,局部含少量粉细砂。实测标贯击数N= 5~6击,平均4.76击。

②-3中粗砂层:灰白色、灰黄色、灰色,松散-稍密,局部中密,饱和。珠江冲积形成,石英质,粒径较均匀,大多为细粒砂,含较多黏粒,部分夹粉质黏土薄层,级配不良。

(3)残积层(Q4el)

③粉质黏土层:褐红色、土黄色,硬塑,为原岩风化残积土,主要由黏粒组成,干强度中等,韧性中等。

(4)基岩(K)

本层主要为泥质粉砂岩,根据岩石风化程度的不同分为全风化岩、强风化岩、中风化岩及微风化岩。

场地各岩土层标准贯入试验情况见表1。

表1 标准贯入试验测试结果统计表Table 1 Statistical results of SPT

2.2 水文地质概况

本场区地下水赋存于②-3中粗砂层及风化基岩裂隙之中,按赋存方式分为第四系孔隙水和基岩裂隙水。

第四系孔隙水主要赋存在中粗砂层,具微承压水,属中等-强透水层。

基岩裂隙水主要分布在强风化至中风化泥质粉砂岩中,富水性较好,由于大部分全风化岩缺失,因此富含在中粗砂层中的地下水直接与基岩水贯通,因裂隙发育程度及充填程度的差异,基岩裂隙水富水程度与渗透性也不尽相同,裂隙发育、连通性好,则渗透性强,反之,渗透性差。

3 基坑支护设计

3.1 岩土参数取值

本基坑支护设计采用的岩土计算参数见表2。

表2 基坑支护设计岩土计算参数Table 2 Soil parameters for foundation pit support design

3.2 支护结构设计方案

基坑设计采用旋挖灌注桩+预应力锚索+双轮铣削水泥土墙(CSM)止水帷幕的联合支护体系,典型剖面如图2所示,设计参数见表3。

图2 基坑支护典型剖面图Fig.2 Typical section of foundation pit support

表3 基坑设计参数表Table 3 Parameters of foundation pit design

3.3 试验及检测

双轮铣削搅拌水泥土墙桩身强度及完整性应采用钻芯法进行检测(施工后不小于28 d龄期),抽检数量不宜少于总墙数的5%,不得少于10幅,且每个支护剖面不少于1幅。搅拌桩芯样应立即密封并及时进行无侧限抗压强度试验,每幅墙的取芯数量不宜少于5组,每组不宜少于3块试块。钻芯完成后的空隙应及时注水泥浆(水灰比 0.5~0.8)填充。

4 双轮铣削水泥土搅拌墙(CSM 工法)施工

4.1 工艺

双轮铣削搅拌水泥土墙(CSM工法)施工工艺是将液压铣槽机和深层搅拌技术二者结合创新的岩土工程施工新技术。通过对施工现场原位土体切铣的同时与水泥浆进行充分搅拌固结形成的水泥土墙,可以用于防渗墙、挡土墙、地基加固等工程。与其他传统的深层搅拌桩工艺相比,CSM工法可在较硬的全风化岩、强风化岩甚至中风化岩和较厚致密的砂砾及卵石地层中形成水泥土固结体,该工法对复杂地层的适应性更强。

4.2 设备

CSM工法施工设备主要有:履带式双轮搅拌机(总装重量约120 t、用电功率约150 KW)、中台及后台辅助设备(用电功率约300 KW)组成。双轮搅拌机主要由动力头、双轮铣头、钻杆、注浆管等组成,根据设计的钻进深度、水泥土墙厚度以及地层等条件,铣头的配置也有所不同。钻杆分方形和圆形两种形式,视地层而定,一般较硬的岩土层、卵砾石层选用扭矩大的方形钻杆;淤泥、砂层等选用扭矩小的圆形钻杆。中台及后台辅助设备主要有:浆液拌合站、注浆泵、储浆罐、水泥筒仓、空气压缩机、挖掘机等(图3)。

图3 双轮铣削搅拌机及铣头示意图Fig.3 Photo of CSM machine and schematic diagram of milling head

4.3 现场试验

现场试桩试验的目的是检验设计参数是否合理,以及设备施工参数是否正确,为全面施工提供更加准确地设计信息和施工工艺参数。试验主要内容包括最佳的水灰配合比、注浆压力、钻进和提升速度,根据试验的结果,确定最优的技术参数。

(1)将试桩数据与设计值相比较,判断前一步施工工艺和施工参数是否符合要求,以确定和优化下一步的施工参数,做到信息化施工。

(2)将现场试桩结果用于信息化反馈优化设计,使实际达到优质安全、经济合理、施工高效的目的。

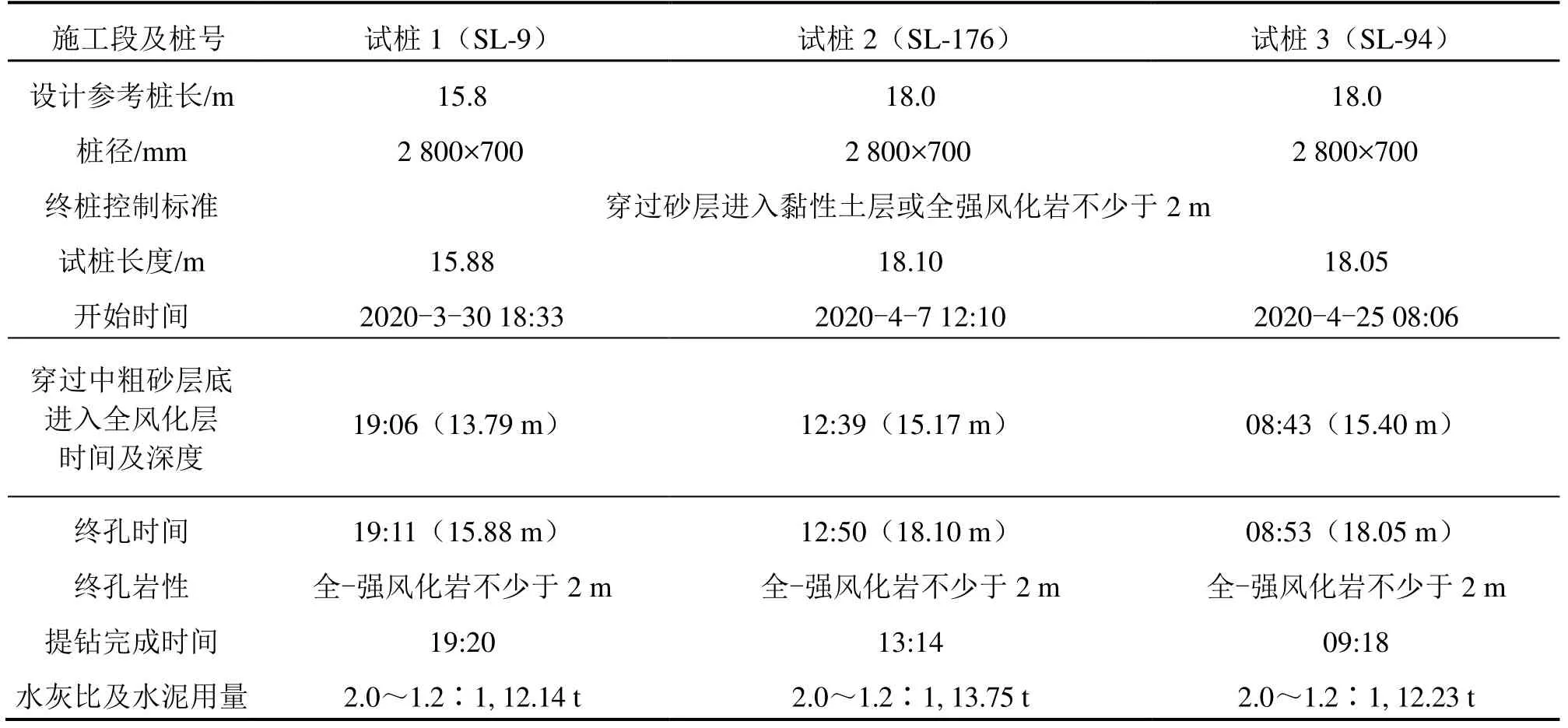

试桩结果见表4。

表4 试桩施工记录表Table 4 Test pile construction record

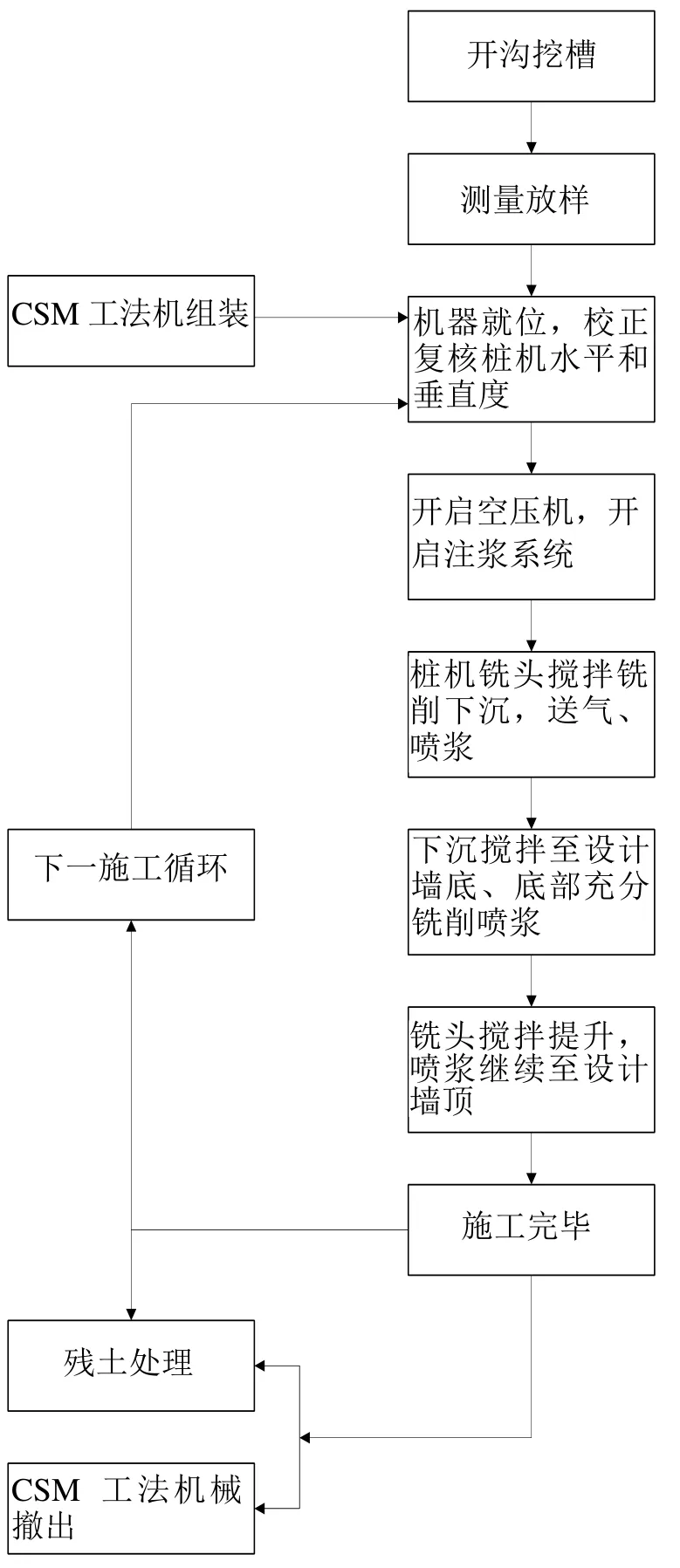

4.4 施工工艺流程

CSM 双轮铣水泥土搅拌墙施工工艺流程如图4:

图4 施工流程图Fig.4 Construction flow chart

双轮铣削搅拌水泥土止水墙与支护桩的施工顺序一般为先施工止水帷幕,待龄期14 d后再施工支护桩,施工完成28 d后方能进行基坑土方开挖。

(1)墙位定点放样:平整场地,采用测量成果定点放样,双轮铣削搅拌水泥土墙每幅长度为2 800 mm,厚度700 mm,放线过程注意控制好中轴线定位。

(2)预挖导沟槽:双轮铣削搅拌水泥土墙施工前,应先开挖导沟槽,沟壁应能稳定,防止铣削钻机侧翻,导沟宽度控制为1.0~1.5 m,深度0.8~1.0 m,开挖过程同时排除地下障碍物。

(3)设备就位:由于履带式主机重量大,机架高,施工场地必须平整、钻机行走路线地基必须稳固。施工前保证铣头与槽段位置对正,并用经纬仪或线锤进行观测以确保钻机的垂直度;水泥土搅拌墙定位偏差应小于50 mm,保证成墙后水平偏位不得超过20 mm,墙身垂直度偏差不得超过1/400。调试注浆系统连接完好,管路试灌通畅。

(4)浆液调配:双轮铣设备通过中台及后台辅助设备输灌浆液,本工程设计采用P.O.42.5R普通硅酸盐水泥,用量不少于380 kg/m3,并视土质条件不同可外掺50~100 kg/m3高效膨润土,浆液水灰比采用1∶1~1.8∶1,灌浆压力1~3 MPa。

通过不同地层条件时可调整在削掘下沉过程或提升搅拌过程的不同水泥掺入量及水灰配合比。

(5)铣轮下沉:铣轮就位后往下钻切铣削搅拌原位土体,至设计深度;一般下沉速度为 0.3~0.5 m/min,不宜大于0.8 m/min,视土层情况控制钻进速度。下沉过程通过空压机送气,气压 0.5~0.7 MPa。

当土层坚硬难以钻进、或砂层过厚时,可在下钻搅拌过程中添加灌注膨润土浆液,提钻搅拌过程中再灌注水泥浆液或水泥浆-膨润土混合浆液;在铣削入岩区段时,按钻机自身的钻进速度下钻,供浆流量可相应减少。

铣削搅拌过程中应采用自动供浆系统,一般情况下下钻铣削搅拌过程灌注稀浆,按较大的水灰比(≥1.3)配制浆液,原则上根据土层差异以及下钻或上提的不同速度调整供浆流量,保证总的供浆量和供浆均匀性。

(6)铣轮提升:铣轮提升过程中提搅速度宜为 0.5~1.5 m/min,灌注浓浆,按较小的水灰比(≤1.3)配制浆液,铣削提升搅拌与灌注水泥浆液同步进行,形成二搅二喷,最后搅拌成水泥土墙。

(7)搭接:每幅墙体搭接长度宜控制为400 mm。

5 施工效果

本基坑支护工程采用双轮铣削水泥搅拌墙做止水帷幕,基坑开挖后止水效果非常好,开挖后出露的水泥土墙墙体搅拌均匀、质量优良,在厚的中粗砂层部位未有漏水现象(图5)。

图5 现场基坑开挖效果Fig.5 Site photo of site foundation pit excavation

经钻孔取芯对双轮铣搅拌水泥土墙进行检测,无论是在砂层还是在淤泥层和黏土层中,水泥土墙芯样完整,取芯率≥96%(图6)。

图6 水泥土墙抽芯芯样Fig.6 Core sample of cement-soil wall

6 结 论

(1)双轮铣削搅拌水泥土墙(CSM)可应用在淤泥、黏土、深厚的砂层以及较坚硬的风化岩等地层中,适应性较广。

(2)CSM工法形成的水泥土墙墙身完整均匀,墙体整体性好,施工质量可控,尤其对于在砂、岩复杂地层条件下或止水要求高的工程,效果明显。

(3)CSM施工设备自重较大,对于施工场地的稳定性要求较高;铣削搅拌钻进及其配套的浆液制备等辅助设备占用场地较大;目前综合造价偏高(综合参考单价750~800元/m3)等不利因素是该工法今后需不断完善和努力改进的方向。