水平井热示踪流速测量仪结构设计数值模拟*

韩连福, 李静茹, 侯昱东, 付长凤, 刘兴斌

(1.东北石油大学物理与电子工程学院 黑龙江 大庆 163318;2.大庆油田有限责任公司人才开发院 黑龙江 大庆 163153)

0 引 言

油水两相流测量是石油工业亟待解决的重要难题,虽已得到广泛研究,但目前仍没有研制出能可靠运行、故障率低的低流速、高含水的油水两相流流速测量仪器,因此仍需要长期攻关。基于油水两相流流速测量的研究现状,国内学者提出将热示踪的原理应用于水平井、高含水、低产液、含砂油井流速测量方向的研究[1-2]。热示踪流速测量仪主要由热源和传感器阵列组成[3],其热源的物理结构参数和传感器位置的参数对流速的测量精度影响较大。因此优化仪器的设计参数,减少内置器件对管道内流体的影响,可以提高热示踪流速测量仪器的精度[4]。模拟优化热示踪流速测量仪模型,分析水平管道内油水两相流流动和传热的机理,对热示踪流速测量仪在井下的应用具有重要的指导意义。

1 流速测量原理

1.1 水平油水两相流传热原理

热示踪流速测量仪在流体管道的传热机制有3种:热传导、热对流和热辐射[5]。在不流动的液体中发生的传热现象主要是热传导作用,在流动的液体或气体中发生的传热现象主要是热对流或热辐射作用。热示踪流速测量仪的热源部件在管道内与流体的传热主要涉及热对流,不考虑热传导和热辐射对流体温度的影响[6]。

热对流是一种取决于流体运动的传热现象,只能在流动的流体中发生。传热问题通常涉及液体与固体壁直接接触时的传热,有效液体与固体壁之间的传热过程称为对流传热,其特征在于,在壁表面附近总是有一层液膜,液膜的传热取决于导热率,而液层外的热传递主要取决于对流[7]。流动是液体和气体传热的主要方法,气体热对流比液体热对流更为明显[8]。

对流换热的计算表达式如下:

Qa=aA(Tw-Tf)

(1)

qa=a(Tw-Tf)

(2)

式中:Qa为单位时间换热量,W;qa为单位时间、单位面积内的换热量,W/m2;Tw为固体温度,℃;Tf为流体温度,℃;a为对流换热系数,W/(m·℃);A为对流换热面积,m2。对流传热系数a不是物理属性参数,与多个因素相关联,例如流体运动的原因、流动状态、是否存在相变、流体的物理性质、流体的形状和相对位置[9]。

1.2 热示踪法测量流速原理

在流道上游和下游各放置一个温度传感器,距离为l,随着流体的流动,来自管道上游方向的温度信号流经传感器并被上游传感器和下游传感器捕捉,传感器内的信号敏感器会对流体内部的随机流动噪声产生随机调制作用[10],随着调制作用信号敏感器的输出信号会发生变化,上游传感器和下游传感器的信号会经过信号处理电路处理后解调出流动噪声信号x(t)和y(t)。

2个温度传感器距离已知,当流体动态发生变化时,上游传感器和下游传感器解调出的噪声函数分别为x(t)和y(t),2个函数存在时间差τ,互相关运算关系如式(3)所示:

(3)

互相关函数运算关系式Rxy(τ)曲线所对应的τ0为2个噪声信号时间差,可由式(4)计算出流体的传播速度[11]:

v=l/τ0

(4)

式中:v为流体的速度,m/s;l为流道上游和下游温度传感器之间的距离,m。

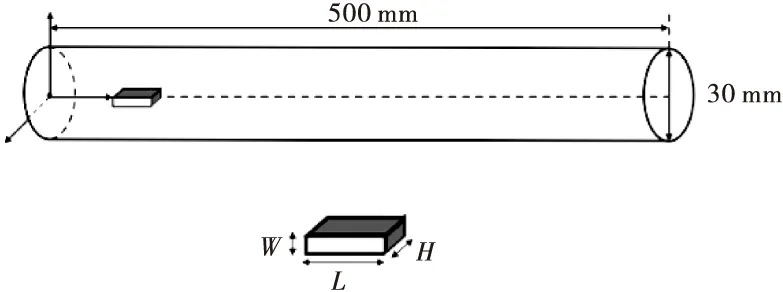

2 水平热示踪流速测量仪物理模型

针对热示踪流速测量仪的应用环境,选择水平管道内径为 30 mm的小管径,水平管道长度为 0.5 m,在管道内部距离入口处设置长方体热源。加热流场几何模型如图1 所示,其长宽高表示为L、W、H,管道内流体为水和油,并考虑流体为不可压缩的牛顿型流体。

图1 加热流场几何模型

3 数值模拟

3.1 不同热源材料模拟结果分析

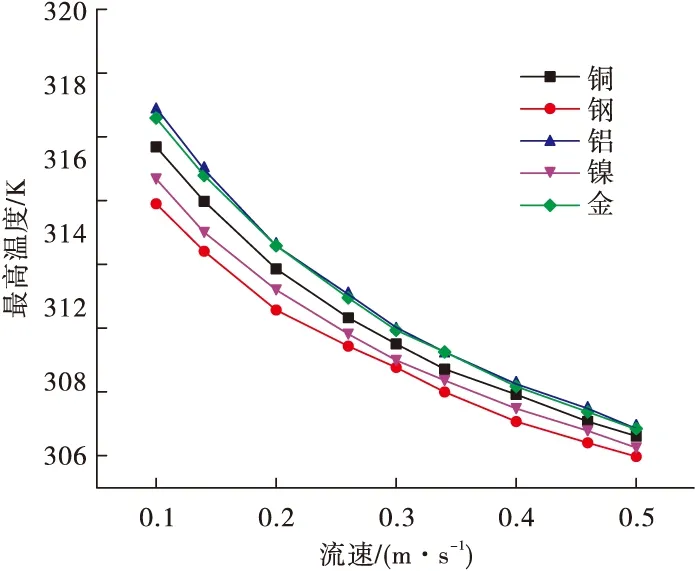

热示踪流速测量仪内热源材料的选择会影响管道内标记热流的分布情况,在热源材料选择研究中将研究长方体形热源的不同材料属性对传热性能的影响。

热源材料分别选择铜、铝、镍、钢、金5种材料,在相同的加热功率300 W和相同的流速背景条件下利用管道热源后方中心位置处的温度传感器采集最高温度信号。5种材料热源加热温度变化情况如图2所示,可知在同一物性条件下的温度传感器采集到的最高温度信号会随着管道内的流体流速的增加而逐渐降低。在流速范围为0.081 8~0.164 m/s时,温度传感器探测到的温度信号里面,铝质长方体形热源采集到的不同流速的温度信号最高温度均高于其他材料采集到的最高温度信号。在0.164~0.491 m/s流速之间,温度传感器探测到的铝质热源采集到的最高温度信号和金质热源采集到的最高温度信号几乎相同而且高于其他材质的最高温度,但是由于金质热源的造价远远高于铝质热源,所以在热示踪流速测量仪的热源材料应该选用铝质热源。

图2 5种材料热源加热温度变化

3.2 温度传感器阵列放置最佳位置

经过热源加热后,流道温度场沿着管道中心线的位置呈现中心对称分布。在流道温度场的横截面上,流道中心点的温度最高并且沿着半径方向向周围逐渐递减,由此可见,流场内横截面温度场的温度最高点在中心线上,故径向应将温度传感器放置在中心线上。

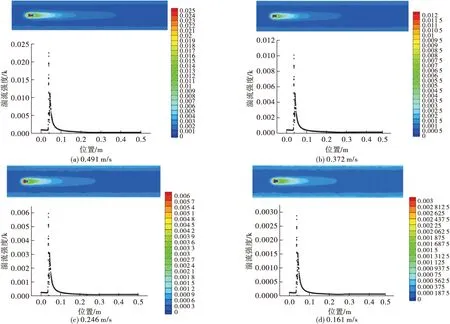

由于热源在管道内占据一定的体积,因此热源的存在会阻碍流体的流动,致使管道内流体湍流动能的变化[12],从而破坏了管道内流体稳定的流动状态,会使在管道后方放置的用来采集温度信号的温度传感器在捕捉温度信号时产生误差[13]。湍流动能值在热源放置的中心位置处达到最大,如图3所示。由湍流动能图分析可知,在0.161~0.491 m/s的流速范围内湍流强度在管道内距离入口200 mm处均趋向于零。由于流体流经热源后,距离热源位置越远,热流场越容易受到热传导和热扩散的影响,降低温度传感器捕捉温度信号的能力,因此管道内距离入口200 mm位置处,应该为湍流动能条件下的放置温度传感器的最佳位置。由以上分析可知,热示踪流速测量仪的捕捉温度信号的温度传感器应安装在距流道入口200 mm的中心线位置处。

图3 流道中心线湍流强度

4 试 验

4.1 试验系统

试验系统原理图如图4所示,系统由油相管路、水相管路和砂相管路和三相管路控制阀及热示踪流速测量仪构成。打开控制阀,油水砂经过稳流段稳定后,通过热示踪流速测量仪进行测量试验,最后流体流到分离罐中进行油水分离。

图4 试验系统原理图

制作的水平热示踪流速测量仪内部结构如图5所示。试验条件如下:管径为30 mm、加热功率为387.5 W、流速范围为0.049 1~0.393 m/s、含水率范围为95%~100%。

图5 水平热示踪流速测量仪内部结构

4.2 流速测量精度分析

为考察仪器在水平井中的测量精度,含水率以1%为步进,从95%增加到100%,流速以0.032 7 m/s为步进,从0.049 1 m/s到0.393 m/s。为降低偶然性对测量结果的影响,在同一条件下进行了15次试验,将平均值作为测量结果,相对误差较大的部分试验结果如图6所示。从图中可以看出,含水率96%和含水率98%曲线和理论测量曲线基本吻合,从定性角度讲,仪器的测量精度较高。含水率为96%时,流速测量结果在0.393 m/s时出现最大偏差,最大偏差为0.01 m/s,此时误差为2.6%,但最大相对误差的点出现在流速在0.376 m/s,其值为3.9%;含水率为98%的时,流速测量结果在0.393 m/s时出现最大偏差,最大偏差为0.147 m/s,此时测量误差为3.8%,此误差也是最大误差。由以上分析可知,系统的最大误差为3.9%,测量精度较高。

图6 不同含水率下仪器测量结果

5 结 论

1)温度传感器探测到的铝质热源采集到的最高温度信号和金质热源采集到的最高温度信号几乎相同而且高于其他材质的最高温度,但是由于金质热源的造价远远高于铝质热源,所以热示踪流速测量仪的热源材料应该选用铝质材料。

2)管径为30 mm的热示踪流速测量仪的捕捉温度信号的温度传感器应安装在距流道入口200 mm的中心线位置处。

3)当流速为0.049 1~0.393 m/s时,测量系统的最大误差为3.9%,测量精度较高,满足油田现场应用。