相变材料强化传热的动力电池散热性能研究

陈志峰,陈江英,李翔晟,欧阳立芳,王雨妍

(1.中南林业科技大学机电工程学院,湖南长沙410004,2.众泰控股集团汽车工程研究院,浙江杭州310018)

动力电池作为电动汽车的重要组成部分和动力来源,它的性能优劣对整车的动力性、经济性和安全性等起着决定性作用。锂离子电池由于具有比能量高、自放电率低、循环寿命长、无记忆效应等优点[1-2],在电动汽车行业备受关注。然而一直以来,电池热安全问题是影响其应用的关键因素之一。锂离子电池对温度比较敏感,在工作过程中会因发生化学反应而产生大量热量,若不能及时地将热量消散掉,会降低电池的工作性能,严重时会引起安全事故,因此,对电池的散热性能进行研究具有重要的现实意义。

动力电池常用的冷却技术有空气冷却[3]、液体冷却[4-5]和相变材料(PCM)冷却[6]等。其中,相变材料冷却技术由于结构紧凑、不消耗外界能量而广受关注,但现有单一相变材料的导热性能较差,对电池的散热效果并不理想。因此,强化相变材料的导热性能至关重要。在相变材料中加入导热翅片是强化相变材料导热性能的一种很有应用前景的选择。Wang 等[7]通过实验测试等方法,对采用石蜡和矩形结构翅片复合的实体圆柱形电池模型的热行为进行了研究,证明了翅片可以扩大传热面积,且PCM+翅片复合结构具有导热性能好、工作时间长等优点。Sun 等[8]提出将金属圆柱环与纵向翅片耦合结构形式引入电池模块热管理,通过仿真模拟,研究了圆柱环的位置对电池热管理性能的影响,结果表明,金属圆柱环的径向距离与电池的直径之比为0.2 时,散热性能较好。Weng 等[9]设计了具有多个热流通道(矩形、V 形、Y 形和X 形)的翅片,并将其用于电池模块热管理,通过实验方法研究了热流通道的数量对电池散热性能的影响,结果表明,具有4 个热流通道的X 形的翅片散热性能较好。Weng 等[10]提出一种PCM+翅片的优化结构,将圆形翅片(在底部)与矩形翅片(在顶部)组合应用在电池模组热管理,通过实验验证得出,该优化结构比纵向结构具有更好的散热性能。

本文以在相变材料中加入导热翅片的结构形状和数量的变化作为研究内容,以电池最高温度和温差作为评价指标,在矩形翅片的基础上提出了两种新型翅片结构,通过计算流体力学(CFD)方法,分析在相变材料中加入该新型翅片的结构形状和数量变化对电池散热性能的影响。

1 翅片结构模型

在相变材料中加入导热翅片是相变材料强化传热的一种很有效的方法。电池产生的热量一方面通过金属圆柱环传给相变材料,另一方面通过翅片,利用翅片的高导热性,沿翅片厚度、宽度及高度等表面传导散热,提高材料相变的均匀性,减少热量传递的时间,加速热量传导,提高散热效果。

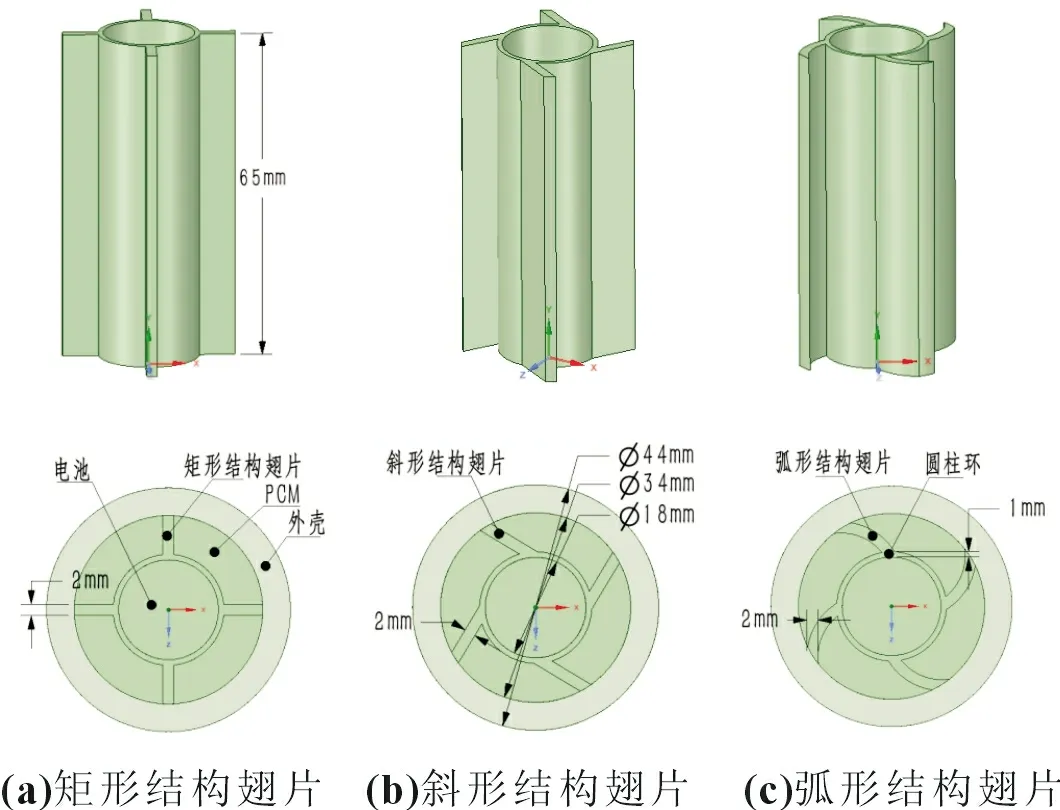

通过改变翅片的结构形状,来改变其与相变材料的热交换表面积、热渗透深度和广度,以提高相变材料的导热性能,达到强化传热的目的。翅片结构模型如图1所示。其中相变材料厚度为7 mm,金属圆柱环厚度为1 mm,用于固定外部翅片,其材料与外部翅片材料相同,3 种不同翅片结构形状高度均为65 mm,厚度均为2 mm,导热翅片数量为4,各导热翅片所跨的等效宽度(翅片的垂直距离)与相变材料层的厚度相同,即相变材料内层与圆柱环外层紧密接触,相变材料外层与外壳内层紧密接触,接触热阻忽略不计。

图1 翅片结构形状设计

2 理论分析与计算

2.1 数学模型

本文采用Fluent 软件中焓-多孔度(enthalpy-porosity)技术模拟物体的固化和融化过程,将物体分成流体区域、固体区域和两者之间的糊状区域。其采用的计算策略是将流体在网格单元内占有的体积百分比定义为多孔度,并将流体和固体并存的糊状区域当作多孔介质区进行处理。在物体的固化过程中,多孔度从1 降低到0;在熔化过程中,多孔度从0 升至1[11]。

为简化数值计算,作如下假设:

(1)电池内部材料物理属性均匀不变,电池的热物性参数不随温度变化而变化,电池内部各处的产热速率相同,考虑空气自然对流传热,传热系数为15 W/(m2·K),忽略热辐射作用;

(2)相变材料分布均匀一致且呈各向同性,忽略固液相变的体积变化,液体石蜡为牛顿不可压缩流体,层流流动,密度满足Boussinesq 假设,其它热物性参数在相变前后保持不变,传热方式主要为导热,相变温度(PCT)为定值;

(3)翅片热物性参数不随温度变化而变化。

根据以上假设,建立数学模型,得出电池导热微分方程式:

式中:ρb为电池密度,kg/m³;cb为比热容,J/(kg·K);T为电池温度,K;τ 为时间,s;q为电池生热速率,W/m3;λr、λφ、λz为锂电池沿半径、周向、轴向的导热系数,W/(m·K);I为充放电电流,A;V为电池单体体积,mm3;E为电池开路电压,V;U为电池工作电压,V;R为电池内阻,mΩ;为温度系数;表示可逆反应热。

相变材料控制方程:

连续性方程为:

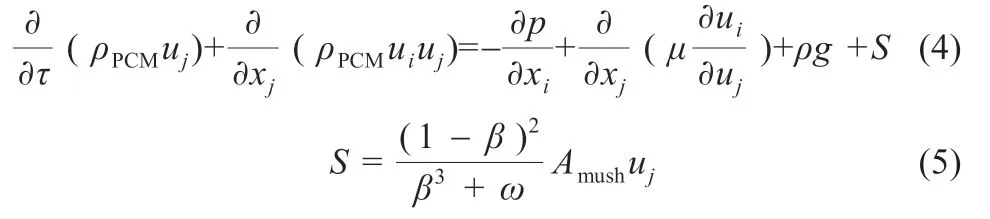

动量守恒方程为:

能量守恒方程为:

式中:H为PCM 的总焓;H0为显焓;Href为初始焓值;Tref为初始时刻的温度;S为描述多孔介质中流动的动量方程的源项;Amush为模糊区常数,值为105;u、x、y、z分别为笛卡尔坐标系下的速度向量和向量算子;μ 为动力粘性;ω 为避免分母为0 的常数;ΔH为PCM 的潜焓,其值可在固液相变过程(模糊区)之间变化;γ 为PCM 的相变潜热;β 为PCM 中的液相百分比,当PCM 全为固相时,β=0,当PCM 全部熔化时,β=1;Tso、TLi分别为固相区和锂电池温度。

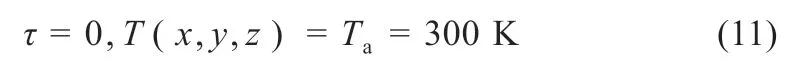

初始条件为:

换热边界条件为:

式中:h为空气自然对流换热系数;Ta为环境温度;n为对应区域法线坐标。

2.2 材料参数

本文研究对象为LG18650 圆柱形锂离子动力电池。电池性能参数为:额定电压3.6 V,充放电截止电压分别为4.2 和2.5 V,电池内阻为40 mΩ,额定容量为3 200 mAh;外形尺寸为直径18 mm,高65 mm;导热系数呈各向异性[12]。

相变材料采用固-液相变的石蜡粉末,相变温度为313.15 K(40 ℃);散热翅片采用铝制材料,各材料热物性参数如表1~表2所示。

表1 各材料热物性参数

表2 与热计算相关的石蜡其他参数

2.3 有限元模型

对于采用有限体积法进行求解分析的模型来说,前处理的网格划分步骤非常关键,其网格的质量和数量决定了求解的精度与速度。本文采用ANSYS 软件对模型进行求解分析,其网格划分类型采用四面体与六面体相结合的方式;整体模型网格尺寸设为0.5 mm,不同的结构模型,其网格单元总数为1 800 000~2 400 000,网格平均质量为0.8 以上,网格划分后的模型如图2所示。

图2 网格划分模型

3 仿真与结果分析

根据以上描述,以在PCM 中是否加入导热翅片以及翅片结构形状和数量的变化作为自变量,以电池的最高温度和温差作为因变量,通过Fluent 软件进行仿真分析,得出在2C放电倍率下导热翅片、导热翅片结构形状及数量的变化对电池散热性能的影响规律。

3.1 导热翅片对电池散热性能的影响

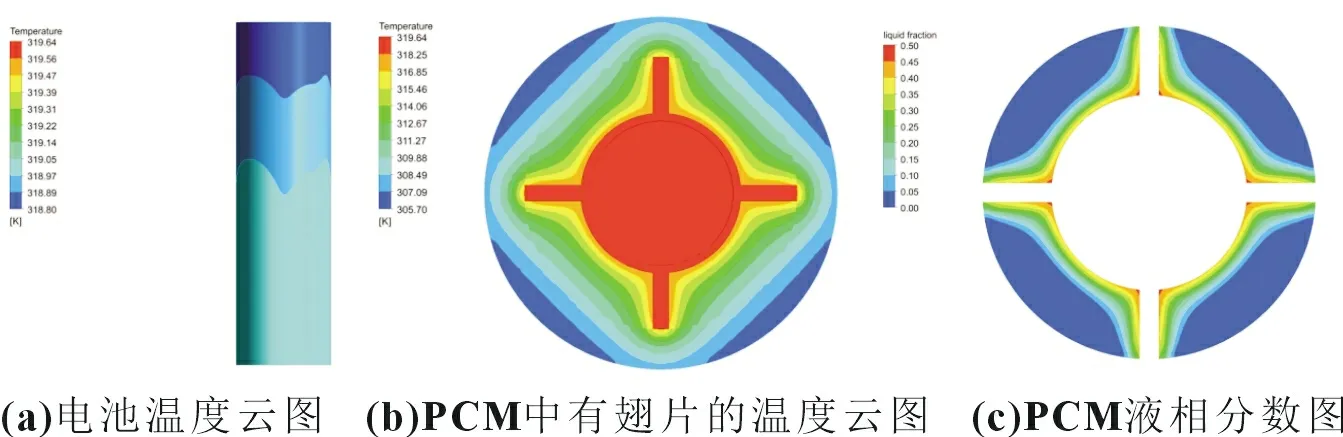

本节为分析导热翅片对电池散热性能的具体影响,以在PCM 中是否加入导热翅片为思路进行对比研究。对两种模型(电池+PCM、电池+PCM+矩形结构翅片)在2C放电时进行温度场仿真分析。其产热率按式(2)计算为99 104 W/m3,模型仿真结果见图3~图4。

由图3(a)、图4(a)可知:在电池+PCM 模型、电池+PCM+矩形翅片模型中,电池最高温度分别为326.63 和319.64 K,温差为1.49 和0.84 K。在PCM 中加入导热翅片对降低电池最高温度以及温差有明显的作用,其中最高温度降低6.99 K,温差降低了0.65 K。

从图3(c)和图4(c)的PCM 液相分数图中可以看到,无导热翅片的PCM 内层温度较高,相变较多,而有导热翅片的PCM 内层温度可通过导热翅片快速传导,及时地将热量传导出去。这说明在PCM 中加入导热翅片有利于PCM 强化传热,使电池温度降低。

图3 电池+PCM模型的仿真云图

图4 电池+PCM+矩形结构翅片模型的仿真温度云图

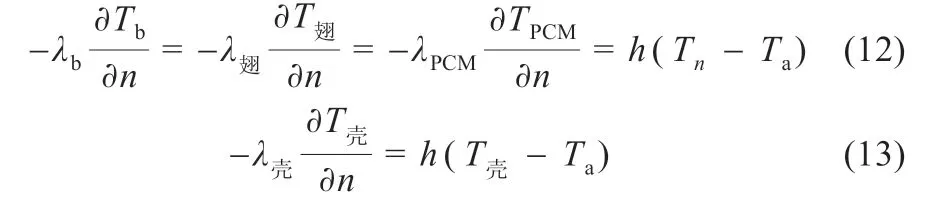

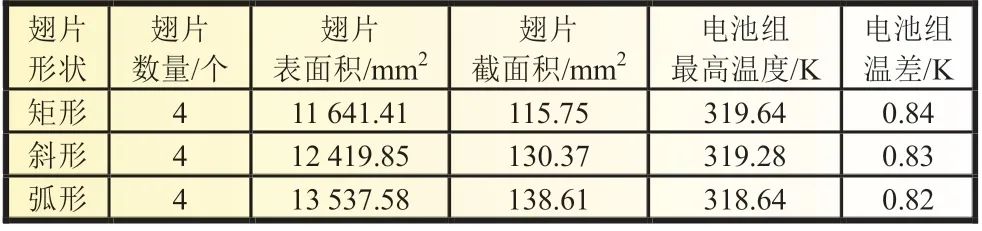

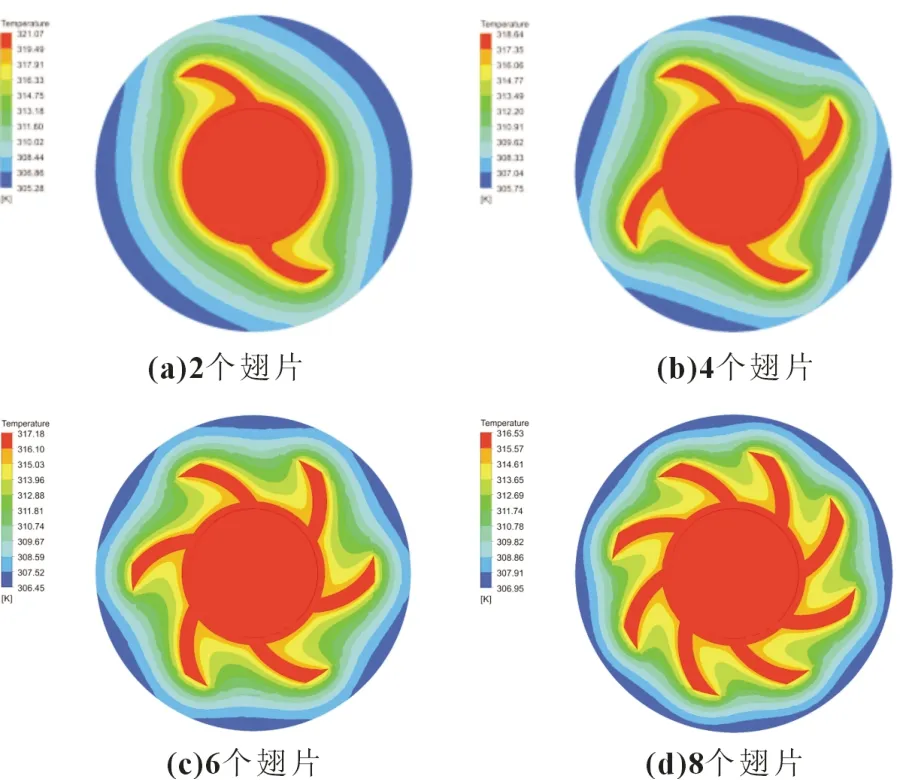

3.2 导热翅片结构形状对电池散热性能的影响

由上节可知,在PCM 中加入导热翅片有利于改善电池的散热性能。因此,本节在矩形结构翅片的基础上提出了两种新型(斜形/弧形)翅片结构形状,以分析在PCM 中加入三种不同结构形状翅片对电池散热性能的影响,三种翅片与PCM 的热交换表面积参数以及仿真结果如表3所示。

表3 三种翅片与PCM 的热交换表面积参数及仿真结果

由表3 可知:弧形结构翅片的面积值最大,斜形结构翅片的面积值次之,矩形结构翅片的面积值最小。在2C放电倍率下,电池+PCM+矩形翅片/斜形翅片/弧形翅片模型中电池的最高温度分别为319.64、319.28 和318.64 K,温差分别为0.84、0.83 和0.82 K。数据表明,在PCM 中加入不同结构形状的翅片对降低电池最高温度以及温差具有积极的作用。加入弧形结构翅片,电池最高温度和温差相对于不加翅片时分别降低7.99 和0.67 K,对降低电池最高温度和温差的作用最大;加入斜形结构翅片对降低电池最高温度和温差的作用次之,相对于不加翅片时分别降低7.35 和0.66 K。图5 为在PCM 中加入不同结构形状翅片的仿真温度云图。

图5 在PCM 中加入不同结构形状翅片的仿真温度云图

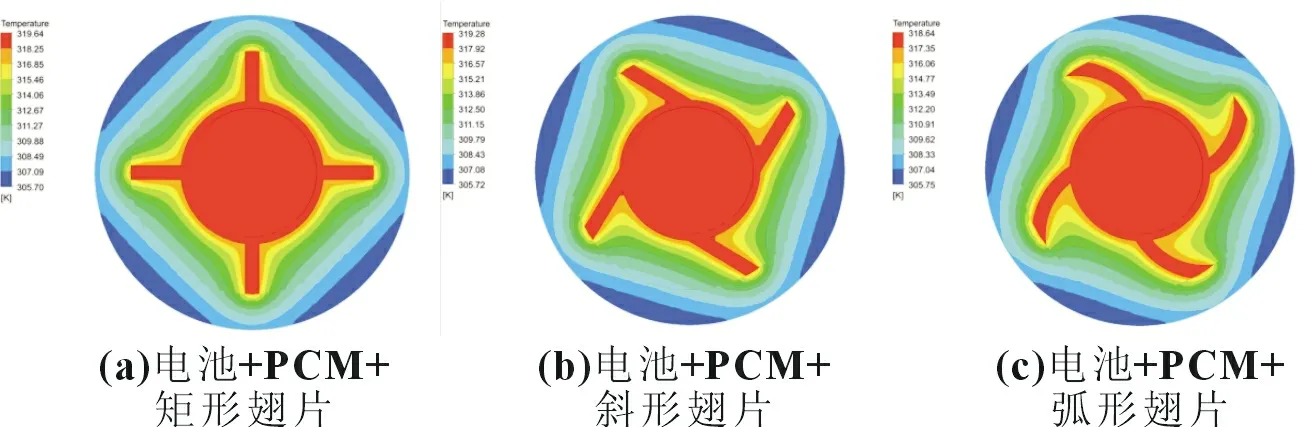

3.3 导热翅片数量对电池散热性能的影响

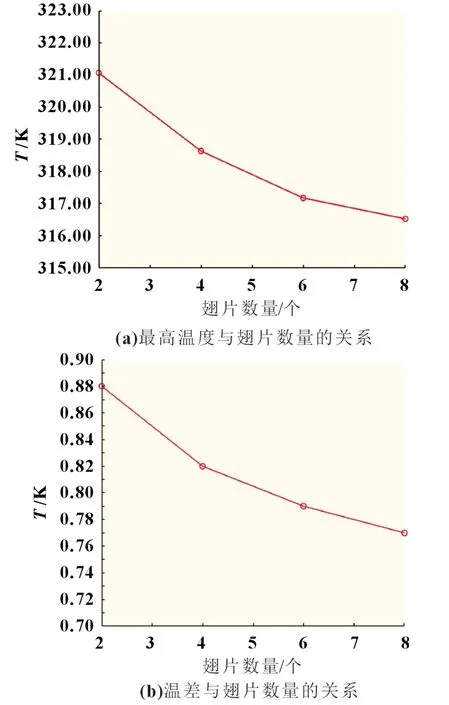

由于在PCM 加入弧形结构翅片对降低电池最高温度和温差的效果最好,因此本节进一步分析在PCM 中加入弧形结构翅片的数量(2/4/6/8)对电池散热性能的影响,其温度仿真云图如图6所示,图7 为在PCM 中加入不同弧形结构翅片数量对电池温度的影响关系图。

图6 在PCM 中加入不同弧形结构翅片数量的仿真温度云图

图7 在PCM中加入不同弧形结构翅片数量对电池温度的影响

从图7 中可以看到,在PCM 中加入不同数量的弧形结构翅片时,电池最高温度分别为321.07、318.64、317.18 和316.53 K,温差分别为0.88、0.82、0.79 和0.77 K。随着翅片数量增加,电池最高温度和温差均降低。

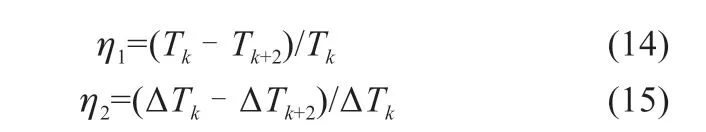

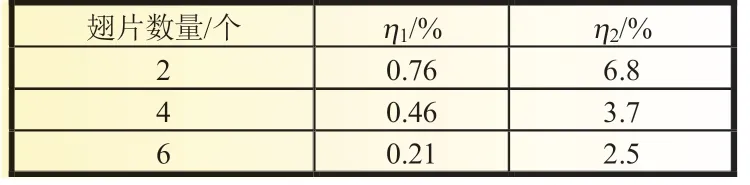

实际情况中,因可用空间有限,应选择合适的翅片数量使其散热效果最优化。从其变化趋势(斜率)进一步分析可知,在PCM 中加入弧形结构翅片数量从2 到4、从4 到6 和从6到8 的电池最高温度和温差降幅程度越来越小,最高温度降幅分别为2.43、1.46 和0.65 K,温差降幅分别为0.06、0.03 和0.02 K,分别按式(14)~式(15)计算两个指标的下降率η1和η2:

式中:k为翅片数量,可分别取值2、4 和6。

翅片数量变化引起温度、温差的降幅计算结果见表4。可以看到,当加入弧形结构翅片数量为4 时,其散热效率最好。

表4 翅片数量变化引起温度、温差的降幅

4 总结

利用CFD 对在PCM 中加入不同数量与形状的导热翅片的电池散热效果进行计算仿真,以最高温度和温差降幅作为评价指标。数据表明,相对于PCM 无强化传热翅片散热,在相变材料中加入弧形结构翅片对降低电池的最高温度和温差的作用最大;加入斜形结构翅片对降低电池最高温度和温差的作用次之;在PCM 中加入弧形结构翅片数量为4 时,电池散热效率最好;采用导热翅片强化相变材料导热性能是一种很有应用前景的选择。