350 MW机组热泵供热系统关键可调参数对系统制热能效影响的试验研究

李 响,冯 征,王恩镇

(1.国电龙山发电有限责任公司,河北 邯郸056400;2.北京源深能源科技有限责任公司,北京100142)

0 引言

热泵由发生器、冷凝器、蒸发器、吸收器、溶液热交换器、节能装置、溶液泵、冷剂泵等组成,热泵是一种通过输入少量的高品位能源,从环境介质中获取一部分低品位能量,从而提供可被利用的中、高品位能源的技术。热泵技术自2001年以来发展迅速[1],在建筑、电力、工业、化工等领域均有应用,在电力行业中主要的应用形式为蒸汽溴化锂式机组。余热利用方式主要有循环水余热型热泵、烟气余热型热泵2种,循环水余热型热泵利用汽轮机的循环水作为低品位能量,烟气余热型热泵利用燃气锅炉或燃煤锅炉的烟气作为低品位能量,提供50~70℃的热水替代部分市政供热。自2008年6月内蒙古赤峰电厂35 MW循环水余热利用小试项目投运以来,国内在大型热电联产机组上进行循环水余热泵利用的项目已有不少,但通过对部分在运项目的调研发现,很多项目难以达到正常工况运行,并且大部分热泵系统偏离设计工况运行,系统的经济性更是无暇顾及。为此,我们针对某350 MW燃煤间接空冷机组热泵梯级供热系统进行运行试验[2],分析热网循环水量、动力蒸汽压力、机组运行背压、热泵循环水流量等对制热性能系数COP(coefficient of performance)的影响,得出增大热网循环水流量和热泵循环水流量,制热性能COP随之增大,但增大至一定幅度后,影响逐渐降低;机组运行背压对制热性能COP影响较大,动力蒸汽压力对制热性能COP影响较小的结论。机组实际运行时,建议热网水流量和余热水流量应优先安排。

1 热泵供热系统

1.1 机组概况

某厂的350 MW机组汽轮机为CJK350-24.2/0.45/566/566型,超临界、中间再热、四缸四排汽、间接空冷抽汽凝汽式汽轮机。锅炉为超临界参数变压运行,墙式对冲燃烧方式、一次中间再热、单炉膛平衡通风、固态排渣、紧身封闭、全钢构架的∏型直流锅炉,锅炉最大连续蒸发量为1 288 t/h。全厂共2台机组承担供热,单台机组额定抽汽量550 t/h,设计最大采暖抽汽量570 t/h,额定抽汽压力0.45 MPa,最大采暖热负荷约740 MW,汽机采暖抽汽加热热网循环水,采用并联加热的方式,每台机组疏水直接返回本机的系统中。

1.2 热泵供热系统配置及供热方式

机组基建时期即对机组进行热泵系统设计,热泵系统随电厂基建一并建造,采用二级供热方式,采用2种热源分别加热热网循环水回水,第一级采用热泵加热热网循环水,第二级则采用中排抽汽加热热网循环水,待温度达到热用户需要温度后供出。其中,热泵系统共配置9台热泵,1~8号热泵为一制造厂商生产,其设计性能规范为(额定工况下):供热量能20.9 MW,热网水机组入口温度55℃,热网水机组出口温度73℃,热网水流量1 000 m3/h,热网水压力损失55.86 kPa,驱动蒸汽压力(绝对压力)0.35 MPa,驱动蒸汽流量18.5 m3/h,凝结水出口温度90℃;9号热泵为另一制造厂商生产,设计性能规范为(额定工况下):供热量能39.272 MW,热网水机组入口温度55℃,热网水机组出口温度71.9℃,热网水流量2 000 m3/h,热网水压力损失68.6 kPa,循环水机组入口温度43.2℃,循环水机组出口温度37.9℃,循环水流量3 200 m3/h,循环水压力损失53.9 kPa,驱动蒸汽压力(绝对压力)0.35 MPa,驱动蒸汽流量33.15 m3/h,凝结水出口温度80℃。9台热泵共同并联运行,共同承担热网系统第一级加热的功能。

2 热泵系统制热性能指标分析

某些外部因素的扰动对热泵系统制热性能指标影响较大,如热网回水温度、热网循环水量、动力蒸汽压力、机组运行背压的变化及其幅度,以上变量最终影响输入驱动能量与总体的制热量的大小,进而影响制热性能COP[3]。以下对系统制热性能指标进行分析。

a)热泵系统制热性能系数COP。热泵系统制热性能系数COP是指整个系统整体的制热量与输入能量的比值[4],计算公式为

其中,Qrw为热泵系统总制热功率,MW;Qqd为热泵系统消耗驱动功率,MW。

b)热泵系统的总制热功率。热泵系统的总制热功率从热网水侧的温升计算,通过热网水侧的流量、温升计算总制热功率[5],计算公式为

其中,cp为水的定压比热容,kJ/(kg·℃);m为通过热泵系统的热网水流量,t/h;Δt为热网水在热泵系统内部的温升,℃。

c)热泵系统消耗的驱动功率。热泵系统消耗的驱动功率从蒸汽侧计算,通过蒸汽流量和蒸汽的焓降核算消耗功率[6],计算公式为

其中,mq为驱动蒸汽的流量,t/h,此处根据凝结水流量平均得出;hqd为驱动蒸汽比焓,kJ/kg;hss为蒸汽疏水比焓,kJ/kg。

由于热泵供热系统整体制热性能指标COP是一个决定性的指标,可以代表整体系统运行的经济性,所以我们将热泵供热系统制热性能COP作为试验调整目标。

3 关键可调参数对系统能耗影响的研究

采用单因素试验法,分别按以下计划进行试验,得出的试验数据按式(1)、式(2)、式(3)计算得出热泵系统制热性能COP。由于影响热泵制热性能的参数较多,所以我们只对关键可调影响因素对系统能耗指标的影响进行试验分析。2020年—2021年供热初、中期,在该电厂进行350 MW热泵供热系统试验研究,主要分析热网循环水量、动力蒸汽压力、机组凝汽器运行背压、主机循环水量,分别在其他边界条件不变的情况下改变关键参数,分析其对热泵供热系统制热性能COP的影响[7]。

3.1 热网循环水量影响分析

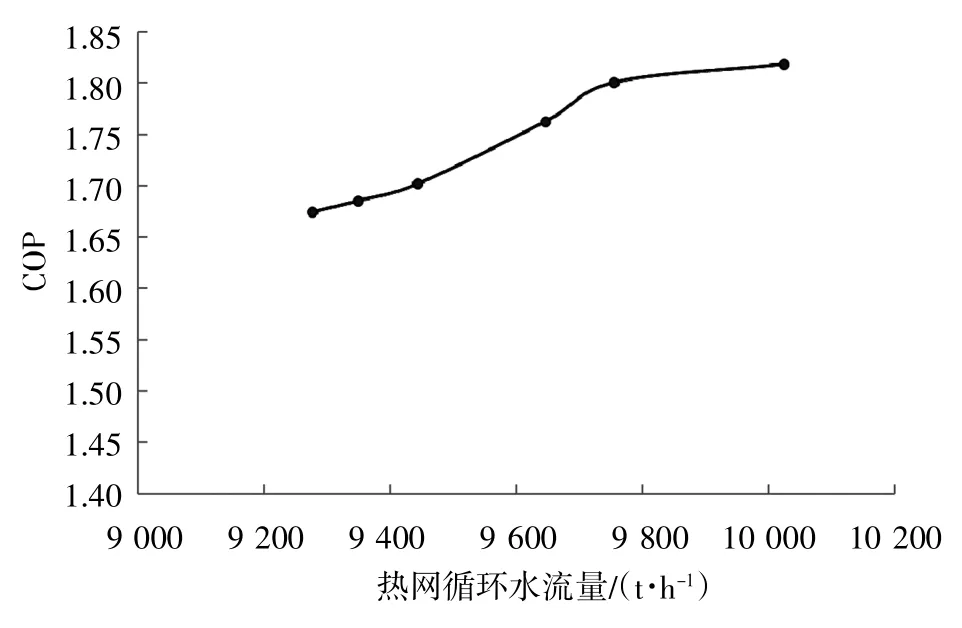

在其他参变量不变的前提下改变热网循环水流量,试验其对热泵供热系统制热性能COP的影响,结果如图1所示。通过试验数据可以看出,在热泵系统热网水流量逐渐增大的情况下,系统的制热性能COP逐渐增大,但热网循环水达到一定流量后,影响速率逐步降低。这说明在外部条件允许的情况下,尽可能提高热网循环水量使系统处于较高的制热性能状态。

图1 热网循环水量对制热性能的影响

3.2 动力蒸汽压力影响分析

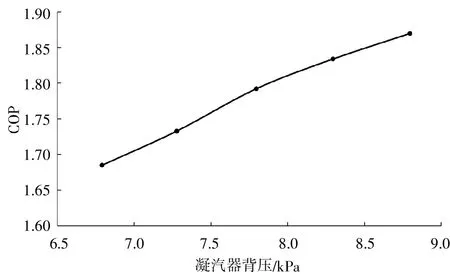

在其他参变量不变的前提下改变动力蒸汽压力,试验其对热泵供热系统制热性能COP的影响,结果如图2所示。通过试验数据可以看出,在不同驱动蒸汽压力下,驱动蒸汽的压力越高则热泵性能系数COP就越好,但驱动蒸汽压力影响COP的速率较小。

图2 动力蒸汽压力对制热性能的影响

3.3 机组凝汽器运行背压影响分析

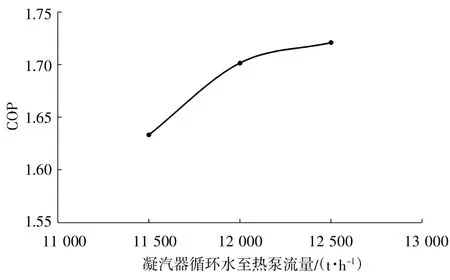

在其他参变量不变的前提下改变机组凝汽器运行背压,试验其对热泵供热系统制热性能COP的影响,结果如图3所示。通过试验数据可以看出,在不同的机组凝汽器运行背压值下,在一定范围内主机的凝汽器背压值越高,系统内的制热性能COP越好,影响速率较大。机组实际运行时,在不影响其他因素变动的情况下,建议使循环水保持在设计温度下运行,从而获得较好的制热性能。

图3 机组凝汽器运行背压对制热性能的影响

3.4 主机循环水至热泵流量影响分析

在其他参变量不变的前提下改变主机循环水至热泵系统流量,试验其对热泵供热系统制热性能COP的影响,结果如图4所示。通过试验数据可以看出,在不同的凝汽器循环水至热泵水量下,主机凝汽器循环水量至热泵水量越大,系统的制热性能COP越好,但余热水量达到一定流量规模后,影响速率逐步降低。因此在系统实际运行时,保持余热水量在设计流量状态是最合适的,此时整个系统的制热性能最高。反之流量过大会增大附属设备电耗,系统的制热性能也降低,起到反向作用。

图4 主机循环水至热泵流量对制热性能的影响

3.5 各关键可调参数对COP影响速率分析

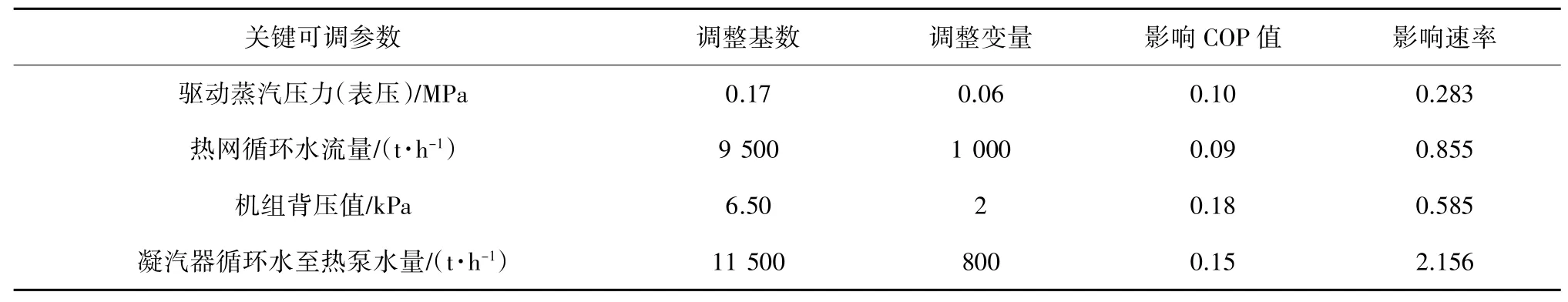

通过以上分析可以看出,热泵驱动蒸汽压力提高、热网循环水流量增加、机组凝汽器运行背压值提升、凝汽器循环水至热泵水量增加均可提高热泵COP,各因素影响速率分析结果如表1所示。

表1 各因素影响速率分析表

通过4个关键可调参数对热泵COP影响速率分析可知,目前对9台热泵整体运行COP影响最大的是凝汽器循环水至热泵水量,热网循环水量影响次之,机组凝汽器运行背压值影响第三,热泵驱动蒸汽压力影响最小[8]。

4 结束语

通过对热泵系统不同边界条件的扰动,核算整个热泵系统的制热性能变化。通过分析,热网水量、动力蒸汽压力、运行背压、余热水量变化均对制热性能有影响。当前热网水量、余热水量尚未达到设计状态,由试验数据可知,热网水量和余热水量越大,整体的制热系数越好。在冬季采暖季中,尽量保证热泵系统各项参数达到设计值。根据电厂当前的实际运行情况,建议今后在热泵系统运行中,在边界条件允许情况下,优先调整凝汽器循环水至热泵水量,最好可调整至热泵设计水量;其次,可改变电厂供热运行方式为以量调节为主、质调节为辅,热负荷增加优先增加热网循环水量,机组运行背压与驱动蒸汽压力作为最后调节手段。