生物天然气核心装备产业化方向

邓 灿 张 翼 缪俊杰 杜泓飞

(1.中电建生态环境集团有限公司,广东 深圳 518048;2.中国电建集团上海能源装备有限公司,上海 201316)

0 引言

沼气是一种清洁的可再生能源,主要成分是CH4、CO2及少量H2S等,净化提纯后可得到生物天然气,其品质与商业天然气无异。2019年底颁布的《关于促进生物天然气产业化发展的指导意见》标志着国家将加快生物质能产业转型升级步伐,根据指导意见,到2025年,我国生物天然气年产量将超过100亿m3,到2030年,将超过200亿m3。同时,国家能源局关于生物天然气产业后补贴政策即将出台。一系列法规政策的出台预示着,生物天然气产业将逐步进入快速发展阶段,特别是未来5a~10a将迎来快速、爆发性增长。多家央企、地方国企及民营企业已关注到产业发展态势,并积极参与到项目投资运维、工程施工、工艺集成、设备生产等过程中,产业竞争形势已初步形成。

1 国内外研究现状

以德国、瑞典为代表的欧洲发达国家,沼气应用发展早,规模大,已形成较为完善的产业化体系,在沼气应用技术、相关政策和管理体系等方面走在了世界前列。各国沼气应用方式不同,但其中沼气提纯制取生物天然气被沼气厂广泛应用,工程技术较成熟,自动化程度高,已实现规模化、产业化发展。据国际能源署统计,截至2014年,沼气提纯厂的总处理规模超过20亿m³·a-1[1]。

德国以热电联产为主,提高了沼气工程综合效益。截至2013年,德国沼气发电量约20.5亿kW·h,相当于总发电量的3.4%[2]。德国沼气领域取得的成就源于其先进的技术设备、管理体系以及国家政策的大力支持。沼气用于热电联产首先需要进行预处理,避免沼气中杂质气体对发动机的不良影响。德国在质检控制体系方面拥有一套完整的质量控制法规和标准,在沼气提纯技术上也处于世界先进水平。近年来,德国越来越重视沼气提纯并入天然气管网。德国相关产业规划,至2020年建成12000个沼气能源工程,生物天然气年产量达到60亿m3,至2030年在天然气管网中至少有10%的生物天然气[3]。

瑞典是使用沼气作为车用燃料最先进的国家,拥有先进的沼气纯化技术。瑞典所颁布沼气车用燃料标准中要求甲烷含量不低于97%,水含量不超过32mg/m3,总硫含量不超过2mg/m3[2]。并且,瑞典计划到2060年用生物天然气完全取代化石天然气,成为世界上第一个完全使用可再生能源的国家[1]。

欧美各国已具备实现沼气提纯并网的各项条件,其中荷兰最具代表性。科研领域,荷兰的Shell-Paques脱硫工艺是目前最具代表性的生物脱硫技术。在工程应用中,荷兰使用特殊高效微粒空气过滤器HEPA阻止微量元素进入管网。政策上,荷兰政府也推出了一系列政策支持沼气并网,法律规定燃气管网运营商应尽可能支持沼气并网。

国内目前已建成多个沼气提纯生物天然气示范项目,如烟台双塔40000m3沼气提纯项目、龙口烟台环能公司30000m3沼气提纯车用燃气示范项目、南阳天冠100000m3沼气提纯项目等,目前运转良好,产品气供给车用或燃气管网。烟台双塔和南阳天冠沼气提纯项目均被列入国家科技支撑计划“管道并网高纯生物燃气技术集成研究与模式示范”项目。南阳天冠100000m3沼气提纯项目目前为国内最大[4]。

与国外相比,我国沼气应用和研究起步较晚,沼气工程关键核心设备国产化仍存在问题。以杭州能源、北京盈和瑞、青岛天人为代表的国内沼气工程设备生产制造企业,其生产设备在国内外虽已有较多工程应用,但在原料预处理、厌氧发酵搅拌、发酵罐施工建造等方面,在项目运行过程中仍存在原料预处理不彻底、发酵罐结壳、产气效率不达标等问题,整体水平仍偏低。

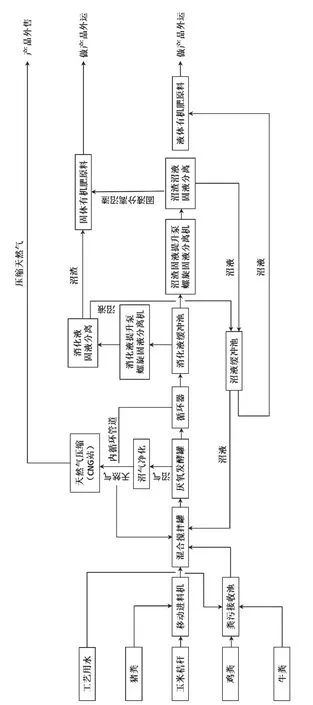

2 生物天然气工艺技术及装备

针对原料、气候、环境、产品要求等条件的差异,不同的生物天然气工程所采用的工艺技术方案和系统构成都会有所区别,但归纳起来,主要由原材料存储及预处理进料系统、厌氧发酵系统、沼气存储系统、固液分离系统、沼液存储系统、沼气净化提纯系统、CNG 压缩系统、有机肥生产系统等8个系统组成。图1显示了生物天然气的一般工艺流程:将农作物秸秆、禽畜粪污等有机废弃物进行均质搅拌后进入厌氧发酵罐产生出沼气和消化液。沼气经过净化提纯后得到生物天然气。消化液部分循环回混合搅拌罐作为回流液充分利用,部分进行固液分离,分离的固态沼渣加工成固态有机肥,分离的液态沼液一部分加工成液态有机肥,另一部分作为普通沼液肥进入沼液储存池储存。

图1 生物天然气工艺流程图

生物天然气工程涉及的装备可以分为通用装备和专用装备2类。通用装备包括泵、阀、风机、管道、结构件等,均属于成熟产品,在此不再赘述。专用装备需要根据不同项目的要求进行定制,包括移动进料机、混合搅拌罐、沼气净化提纯等,属于核心装备,在生物天然气项目建设的投资占比较高,且对项目产能的影响较大。通用装备方面,其中大部分国内已经做得比较成熟,产品质量完全能够满足工程要求,与进口产品相比,在价格、交货期和售后服务等方面更具性价比和优势。专用装备方面,包括移动进料机、混合搅拌罐、沼气净化提纯等,国内设备的整体稳定性及经济性指标较差,进口设备虽然运行稳定性及经济性较佳,但造价昂贵,对国内复杂原料适应性较差。

3 生物天然气核心装备产业化方向

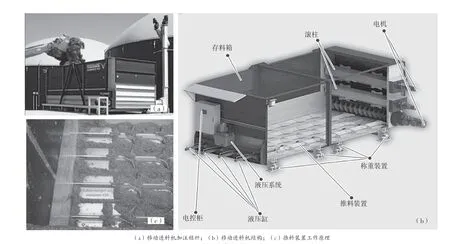

3.1 移动进料机

图2(b)为移动进料机的结构和工作原理。移动进料机主要由存料箱、推料装置、绞龙、滚柱、液压系统、电机、称重装置、电控柜等组成,粉碎后的秸秆、粪便等生物质原料通过铲车定量送到存料箱内,通过推料装置到达出料口,绞龙和上端松料滚柱装置一并旋转,使物料蓬松,通过绞龙螺旋输送至出料口,然后进入混合搅拌罐。移动进料机适用于颗粒或粉状物料的水平、倾斜和垂直输送。

图2 移动进料机结构和工作原理

移动进料机国内外供应商比较多,不同属性原料(农业生物质、市政污泥、餐厨垃圾)的进料设备有所差别,但普遍存在以下问题:1)生物质原料(玉米秸秆)需要先粉碎(粉碎粒径5mm~8mm)才能再进入进料箱;2)该设备适用性单一,只能输送经过处理后的秸秆、干粪便等农林畜牧原料,餐厨垃圾、市政污泥、工业废水等不宜。

针对这些问题,笔者认为该装备今后的研发和产业化趋势主要集中在以下3个方面:1)尝试将物料粉碎设备加装在进料设备中,将两者耦合提高粉碎和输料效率;2)推料装置(图2(c))是移动进料机的关键部件,进口产品都设置了相关专利壁垒,国内厂商应进行技术攻关,研发出拥有自主知识产权、适配国内物料的推料装置;3)设备模块化、标准化和集成化,如存料箱采用集装箱式;4)开发原料适应性更广的进料设备,满足不同属性的原料输送。

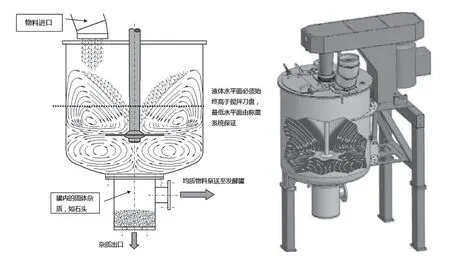

3.2 混合搅拌罐

搅拌设备使用历史悠久,大量应用于化工、石化、生物、食品、制药等行业中,例如在化工材料的生产中,采用搅拌设备作为反应器,实现原料的混合、传热、传质、反应等功能,该类搅拌设备也叫做反应釜。搅拌操作按作用方式可分为机械搅拌和气流搅拌2种。工业生产中应用最广的是机械搅拌设备,生物天然气生产中采用的就是这种搅拌设备。

混合搅拌罐的结构和工作原理如图3所示。混合搅拌罐主要由叶轮、搅拌轴、罐体、轴承、轴封、传动装置、辅助装置等组成,玉米秸秆和粪污输送到搅拌罐后,罐中心安装带叶轮的搅拌器,用来进行物料的混合。设备采用密封结构,常压状态运行。搅拌时间、进料间隔、日进料量都均可以输入计算机控制系统,并根据运行要求来调整。混合搅拌罐的作用包括粉碎、混合干湿原料,如秸秆、畜禽粪便等,使其均质化,增大表面积,有利于后端的厌氧发酵;提高产气率,缩短发酵时间,工程实践表明,添加该套设备,最终产气量可提高约9%;降低发酵罐内的搅拌能耗;防止发酵罐内形成分层和结壳,影响产气。

图3 混合搅拌罐结构和工作原理

搅拌装置国内外厂家很多,但在生物天然气物料混合搅拌领域做得比较好的相对较少,普遍存在以下问题:1)目前进口设备对国内复杂物料的适应性较差;2)国产零部件,例如搅拌器,在性能和使用寿命方面和进口产品存在一定差距。

针对这些问题,笔者认为该装备今后的研发和产业化趋势主要集中在以下4个方面:1)优化设计,提升对复杂物料的适应性;2)改进零部件的结构、材料和工艺,提高搅拌效率,延长使用寿命;3)向机电一体化、智能化方向发展;4)各类新技术的应用:LDV/PIV测量技术、CFD模拟技术、电子过程断层成像技术、混沌混合技术等。

3.3 沼气净化提纯

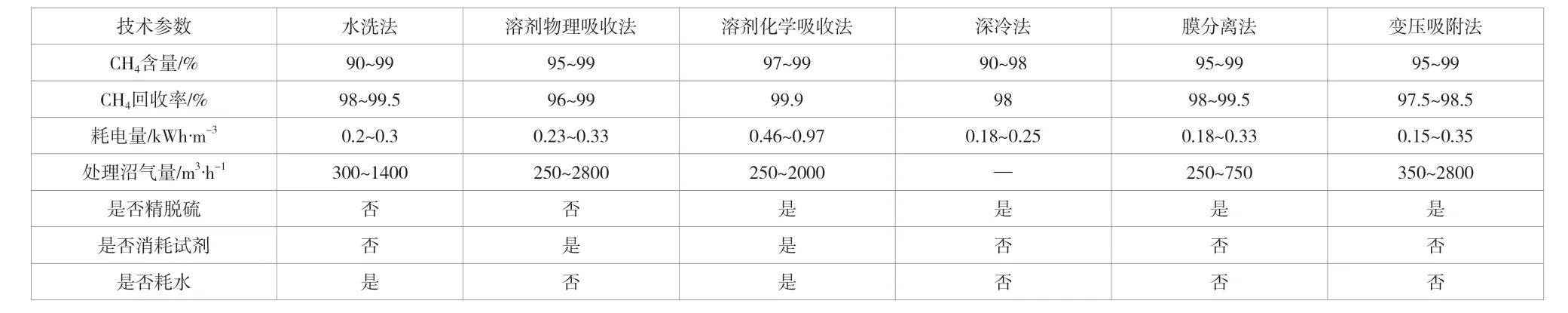

生物天然气(bio-natural gas),是指由生物质转化而来的以甲烷为主要成分的燃气,目前主要指通过沼气提纯得到的生物甲烷气(bio-methane)。虽然沼气和天然气的主要可燃组分都是CH4,但是由于二者在组分含量及特性方面存在较为明显的差别,所以在多数情况下沼气无法直接替代天然气[5]。相关研究表明,2种燃气相互替换的前提条件是两者的华白数相同或接近,而脱除沼气中的CO2,提升CH4含量至95%以上就可以让沼气的华白数达到天然气的水平,因此沼气提纯的第一要务就是脱除其中的CO2。分离沼气中CH4和CO2的主要方法见表1。

表1 实现CH4和CO2分离的主要方法的比较

3.3.1 水洗法

利用CO2和CH4在水中溶解度不同,通过物理吸收,实现CO2和CH4分离。

3.3.2 溶剂物理吸收法

溶剂物理吸收法类似于水洗法,不同的是将水换成了溶剂,利用酸性气体和CH4在溶剂中的溶解度不同脱除CO2和H2S。

3.3.3 溶剂化学吸收法

用CO2与溶剂发生化学反应,形成富液,然后将富液送入解吸塔加热,再分解出CO2,吸收及解吸交替进行,从而将沼气中的CO2分离。

3.3.4 深冷法

利用沼气中CH4和CO2沸点和露点的显著差异,在低温条件下将CO2转变为液体或固体,并使CH4依然保持为气相,从而实现二者的分离。

3.3.5 膜分离法

膜分离法原理是利用CO2和CH4等各气体组分在膜表面的溶解、扩散速率不同,实现CO2等组分透过膜壁而分离。

3.3.6 变压吸附法

变压吸附法是在加压条件下,利用沼气中的CH4, CO2以及N2在吸附剂表面被吸附的能力不同而实现分离气体。

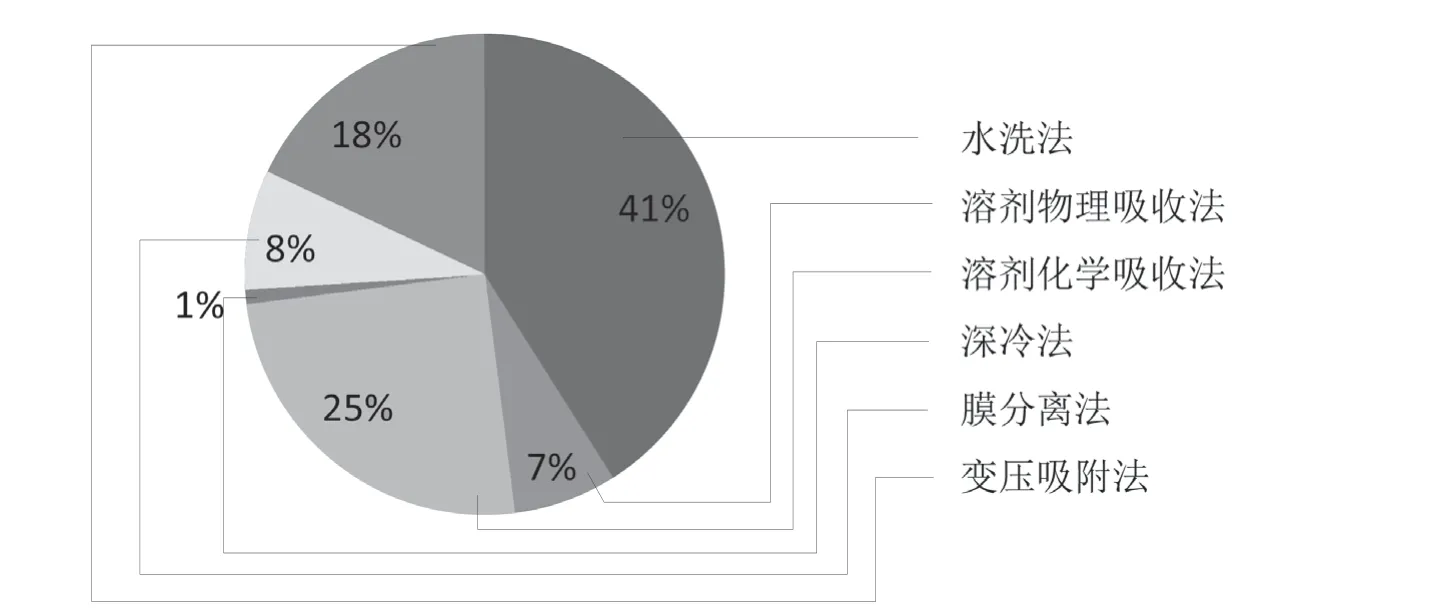

在农业废弃物厌氧发酵产沼气提纯工艺技术发达的欧洲,上述提纯方法作为现代沼气工程提纯的主要工艺,已经过多年使用和改进。如图4,水洗提纯工艺占比最大,达到约41%,溶剂化学吸收提纯工艺约占25%,变压吸附工艺约占18%,膜分离提纯工艺约占8%,溶剂物理吸收约占7%,剩余约1%为深冷法提纯工艺[6]。

图4 主要沼气提纯工艺应用比例

上述沼气提纯方法各有优缺点:水洗法的优点是技术简单成熟可靠,溶剂无毒无害低成本易处理,不需要外部热源、余热回收,缺点是能耗较高(0.2kWh/m³~0.3kWh/m³),运行压力较高,甲烷损失率较高(0.5%~2%),水的选择性较其他溶剂效果差;溶剂物理吸收法的优点是溶剂使用量少,甲烷回收率高,装置占地小,缺点是需要补充额外热量,功耗较高(0.23kWh/m³~0.33kWh/m³),易污染环境,甲烷损失率高(约1%~4%);溶剂化学吸收法的优点是环境压力运行,吸收过程能耗低(0.06kWh/m³~0.17kWh/m³),装置占地小,高选择性,产品纯度高(通常超过99%),甲烷逃逸率低,缺点是溶剂再生困难,再生能耗高(0.4kWh/m³~0.8kWh/m³),溶剂易造成环境污染;深冷法的优点是甲烷回收率高,产品纯度高,缺点是低温过程功耗比较大;膜分离法的优点是操作弹性大,系统稳定性高,动设备少,产品纯度高,模块化设计,自动化程度高,缺点是能耗较高(0.18kWh/m³~0.33kWh/m³),甲烷损失率较高(约0.5%~2%),设备一次投资高;变压吸附法的优点是操作简单,易于维护,不需溶剂,不需补充热量,提纯效率高,纯物理过程稳定性高,吸附剂寿命长,缺点是能耗高(0.15kWh/m³~0.35kWh/m³),甲烷逃逸率较高(约1.5%~2.5%)。

在特定的条件下,上述几种沼气提纯工艺各有优势。须结合项目电价、产品气价格、产品气用途(管道天然气、CNG等)、投资成本、气候环境等因素,综合对比分析后选用最合适的工艺,以达到最大的项目收益。其中,膜分离技术凭借设备紧凑,占地面积小,处理规模可大可小,可小型化、移动化,操作简单灵活,可连续也可以间断运行,维修保养容易,不使用化学试剂和水,不会造成环境污染等优势,被认为是未来大中型沼气工程中制备生物天然气的一种非常有潜力的技术,但是现阶段膜分离技术还存在下列问题:1)现有的沼气提纯有机高分子材料存在膜的塑化和老化、机械强度低等问题,需要想办法突破;2)传统膜气体分离存在Robeson上限,即渗透率与选择率无法兼顾而有一上限,而实际应用中,为了提高系统的处理量和分离性能,笔者需要膜材料同时具备较大的气体渗透系数和较高的选择性,这是一对矛盾,为此需要在膜材料、气体分离技术等方面取得突破,打破现有Robeson上限,;3)单级膜分离的甲烷损失量过大,膜分离技术如何与其他气体分离技术相结合,发挥各自的优势。

针对这些问题,笔者认为膜分离技术今后的研发和产业化趋势主要集中在以下几个方面:1)继续提高中空纤维膜组件的选择性和膜通量;2)降低膜组件的制造成本;3)简化预处理工艺,研发同步分离多组分(H2S、N2等杂质)的气体膜分离工艺能够进一步降低膜法分离成本,从而增强膜法竞争力,将是未来发展热点;4)寻找新的制备膜的高性能高分子纤维材料。

4 结论

生物天然气产业核心装备在生物天然气项目建设的投资占比较高,且对项目产能的影响较大。截至目前,国内生物天然气技术及装备仍处于初级阶段,国外进口设备成本高,对国内复杂原料适应性较差,国产设备整体技术水平偏低,存在可靠性及耐久性较差等问题。虽然近年来国家对沼气转型升级和规模化生物天然气项目进行重点扶持,但整个行业技术水平有待进一步提高,以当前处理能力和技术水平,无法满足我国新型绿色城镇化的要求,亟需开展规模化生物天然气集成技术与核心装备国产化应用研究,建立行业标准体系,逐步形成完整的产业链,尽快提高我国规模化生物天然气技术和装备水平,满足新时代生态文明建设新需求。