高温后钢骨-方钢管混凝土组合短柱轴压性能研究

孙艳丽,邹 桢,刘尚来,刘振辉,刘 娟

(1.沈阳建筑大学管理学院,辽宁 沈阳 110168;2.大连海洋大学水产与生命学院,辽宁 大连 524009;3.辽宁省建设科学研究院有限责任公司,辽宁 沈阳 110005;4.东北财经大学管理科学与工程学院,辽宁 大连 116025)

近年来,国内外学者针对钢骨-钢管混凝土组合柱进行了大量研究。徐亚丰等[1]通过数值模拟方法对钢骨钢管高强混凝土柱进行了研究,对典型试件受力全过程进行了分析,并建议了轴压承载力计算公式。朱美春等[2]对13组试件进行了轴压试验,并对相关参数进行分析,通过试验提出了承载力计算模型。陈兰响等[3]借助理论及数值模拟方法,在参数分析的基础上通过回归分析提出了试件承载力简化计算式。以上研究主要针对常温下的试件,但对于钢骨钢管混凝土柱研究相对较少。基于此,笔者在有限元验证基础上建立了钢骨-钢管混凝土组合短柱的有限元模型,分析了试件在升温过程中的温度场分布状况及分布规律,对高温后试件在轴向荷载作用下的变形形态进行了研究,并且对受火时间、内置钢骨形式、钢管壁厚以及混凝土强度等参数对试件力学性能影响规律进行了分析。研究表明,内置钢骨的存在使得试件各组分协同作用,试件受力性能良好,且在高温后仍具有足够的安全储备空间。

1 有限元模型

1.1 材料热工参数及本构关系

对高温后钢骨-方钢管混凝土组合短柱进行力学性能分析之前,首先要建立温度场有限元模型。模型按照ISO-834标准升温曲线进行升温,模型中所定义的热工参数主要包括材料密度、导热系数、比热等,笔者采用T.T.Lie[4]提供的热工模型进行计算。计算过程中,需要在有限元软件中定义热对流和热辐射等相关条件,所涉及的相关参数可根据文献[5]确定。

建立力学模型时,采用如下本构关系:高温后钢管与内置钢骨的应力-应变关系采用韩林海等[6]提出的双折线强化模型;混凝土主要受钢管以及内置钢骨的约束作用,因此高温后混凝土采用林晓康[7]提出的应力-应变关系模型。

1.2 模型建立

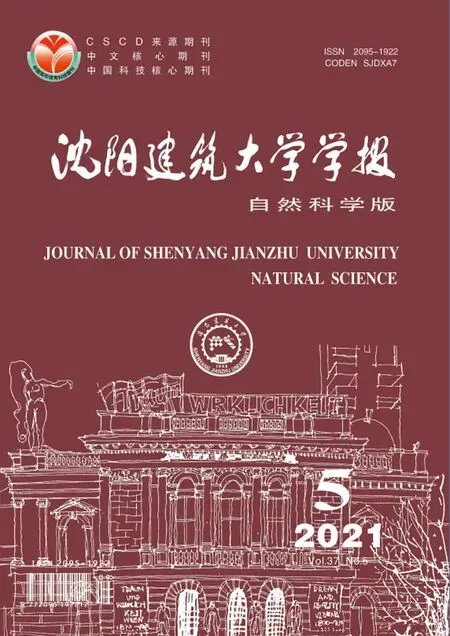

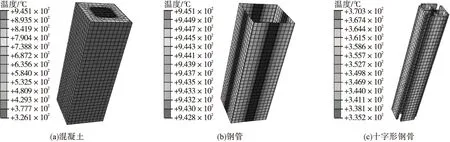

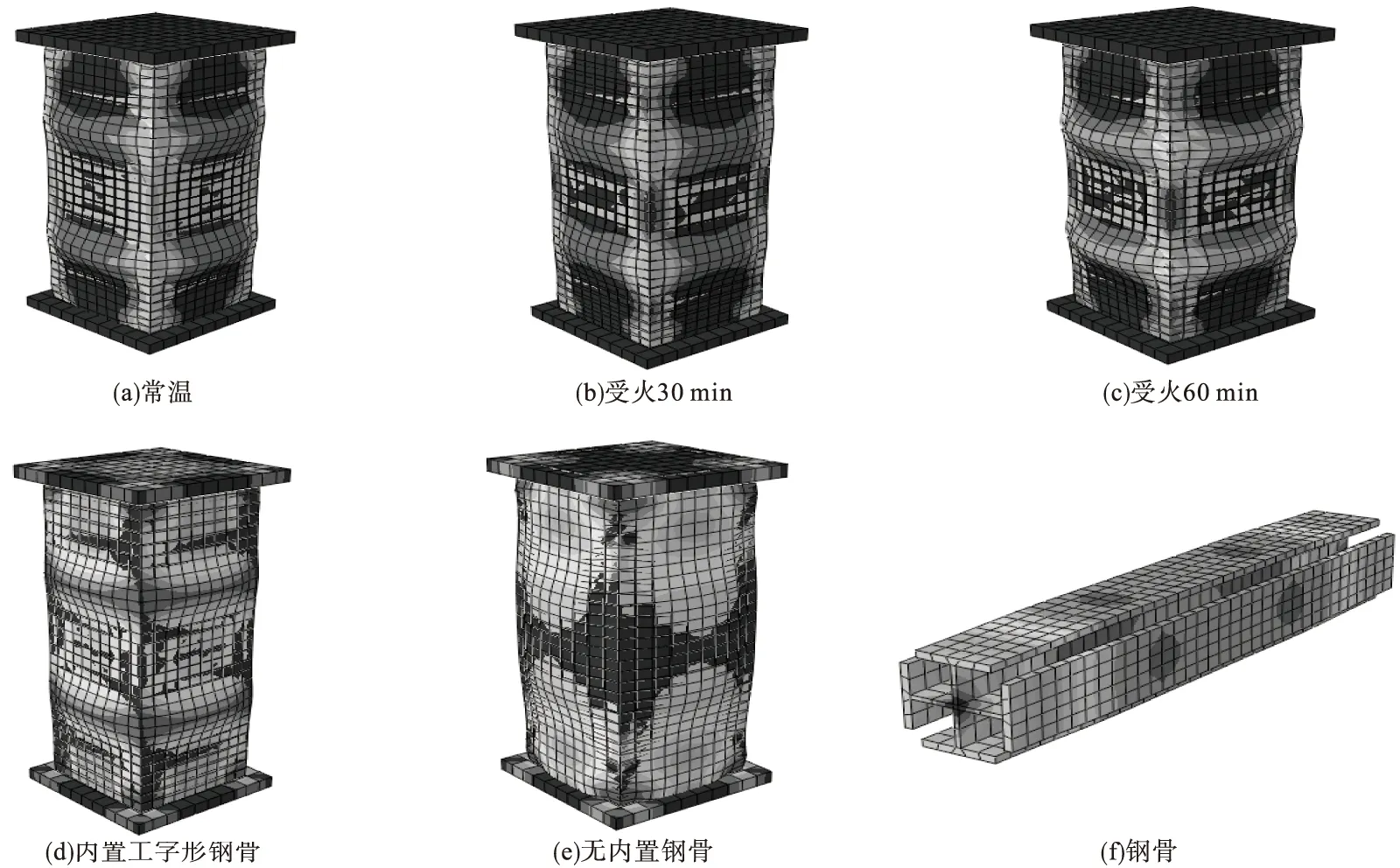

运用有限元软件ABAQUS对高温后钢骨-方钢管混凝土组合短柱进行轴压力学性能分析之前,首先对试件进行热处理,明确试件在整个升温过程中的温度场变化规律。进行热分析时,混凝土、两端盖板以及内置钢骨均采用八节点缩减积分传热单元(DC3D8),钢管采用四节点热传递壳单元(DS4)(见图1)。已有研究表明,从火源至受火对象,热量主要通过三种形式进行传递:热对流、热辐射以及热传导。钢骨-方钢管混凝土组合短柱在受热时,外表面温度升高,热量则逐渐向混凝土以及内置型钢转移。当完成温度场的分析之后,需要在力学计算模型中进行预定义场的设置,此时火灾计算结果(ODB文件)将作为试件力学分析的初始条件[8]。

图1 试件网格划分示意图Fig.1 Schematic diagram of specimen meshes

对高温后的试件进行受力分析时,单元类型的选择将决定着模型的敛散性,因此在建模过程中单元类型均采用结构单元[9-10],其中两端盖板、混凝土以及内置钢骨采用三维实体单元(C3D8R),钢管采用四节点壳单元(S4),钢管厚度可在材料属性当中分别赋予。为了尽可能使模拟工况接近实际工况,需要在有限元建模过程中对各组分之间的相互作用进行设置,钢管与混凝土以及内置钢骨与混凝土界面模型由切线方向的库伦摩擦模型与法线方向的硬接触组成,定义高温后钢管与混凝土之间的界面摩擦系数为0.3[11-13]。对高温后钢骨-方钢管混凝土组合短柱进行轴压力学性能分析时,在构件上下端板中心点处设置参考点,将上下端板与参考点耦合在一起,对上部参考点X、Y方向的位移及X、Y、Z方向的转角进行约束,在Z方向施加位移,以此实现位移加载,下部参考点按照固定约束方式进行设置[14]。

1.3 有限元验证

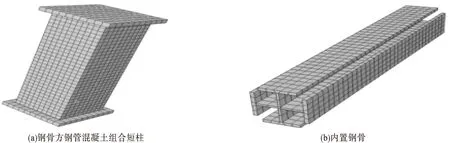

为验证有限元模型的正确性,笔者采用文献[15]中的试件S4-H进行了有限元验证。试件高度H为600 mm,宽度B为300 mm,高宽比H/B为2。钢管壁厚d为6 mm,内置钢骨采用HW150型钢,内置钢骨与钢管的屈服强度fy=368 MPa,混凝土轴心抗压强度标准值fck=47.2 MPa,试件截面形式及几何构造如图2所示。试件按照ISO-834标准升温曲线进行升温,四面均匀受火,受火时间为180 min。

图2 试件截面几何尺寸及构造Fig.2 Cross-section dimensions and details of specimens

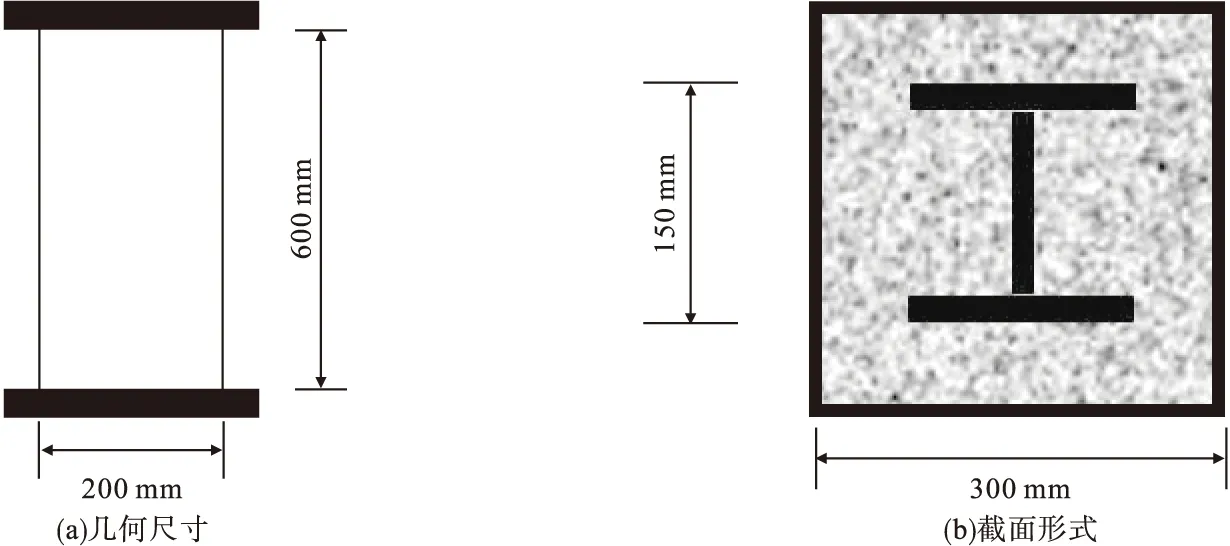

火灾后轴压试验在500T压力试验机上进行,加载后试件的变形形态如图3所示。由图可知,在轴向荷载作用下,火灾后钢骨-方钢管混凝土短柱的破坏形态主要表现为靠近端板位置钢管发生褶皱,试件中部区域发生鼓曲。通过有限元模拟得到了试件的变形形态,通过对比发现,模拟结果与试验结果基本一致。

图3 试件破坏形态Fig.3 Failure mode of specimen

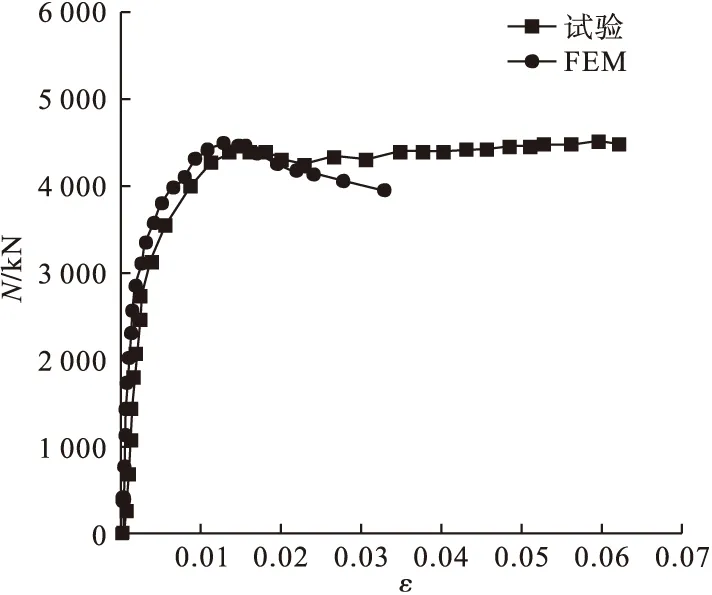

试件荷载-应变曲线如图4所示。

图4 荷载-应变曲线Fig.4 Load-strain curves

从图中可以看出,有限元模拟结果与试验结果变化趋势基本一致,通过试验得到的极限承载力为4 419 kN,而通过有限元模拟得到的极限承载力为4 508 kN,二者偏差为2.01%,进而验证了有限元模型的准确性。

2 高温后钢骨-方钢管混凝土组合短柱轴压力学性能

2.1 试件设计

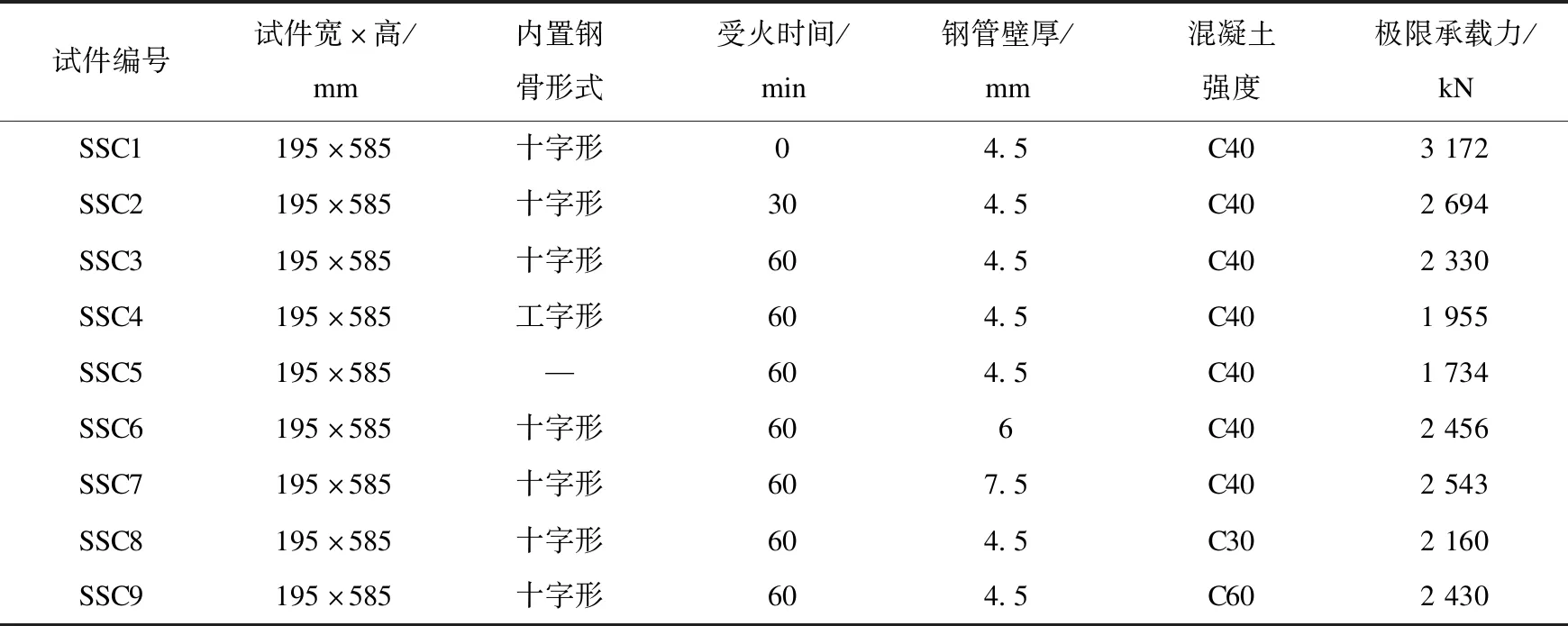

为了研究高温后钢骨-方钢管混凝土组合短柱轴压力学性能,笔者设计了9个试件,试件参数见表1。

表1 试件参数Table 1 Parameters of specimens

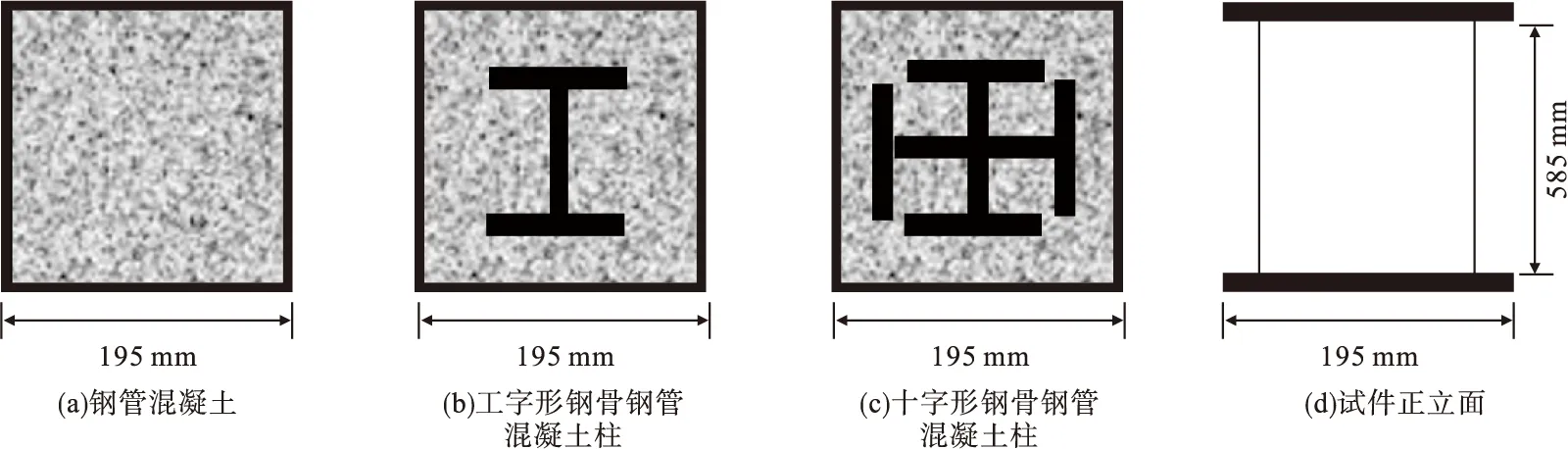

所设计的钢骨方钢管组合短柱是在普通钢管混凝土柱基础上在试件截面中部内置钢骨形成的,钢骨采用I-10工字钢加工而成,根据钢骨截面形式的不同可分为工字形和十字形,钢骨和钢管均采用Q345钢材。试件截面形式及几何尺寸如图5所示。

图5 试件截面形式及几何尺寸Fig.5 Crossed-section form and geometric structure of specimen

2.2 计算结果分析

2.2.1 温度场分析

图6为典型试件SSC3各组分温度场分布云图。由图可知,当采用ISO-834标准升温曲线对试件进行升温时,钢管最先受热,由于钢材具有良好的导热性能,钢管沿试件方向温度场分布相对均匀;试件表面受热之后,混凝土表面温度迅速升高,热量通过热传导的方式向截面中心传递,通过观察发现,混凝土温度由外向内呈现阶梯状分布,且温度逐渐降低,受火60 min后,截面中心区域混凝土温度仅达到335 ℃;受混凝土的保护,内置十字形钢骨升温速率较慢,平均温度仅为335.2 ℃。

图6 试件各组分温度场分布云图Fig.6 Temperature field distributions of each group of specimen

2.2.2 轴向荷载作用下试件破坏模态

高温后的钢骨方钢管混凝土组合短柱因受到受火时间以及内置钢骨形式的影响,其变形形态也略有差异。笔者在研究过程中选取试件SSC1~SSC5进行分析,变形形态如图7所示,其中试件SSC1、SSC2、SSC3分别对应常温下、受火30 min、60 min后的试件,SSC4、SSC5分别为内置工字形钢骨和不含钢骨的试件。通过有限元模拟发现,以上试件在加载初期均表现为轴向压缩,横向变形较小,继续加载,试件横向变形增大,对于不含钢骨的试件,破坏位置出现在试件中部,主要表现为试件中部钢管发生鼓曲,对于内置工字形和十字形钢骨的试件,主要在试件中部附近区域出现双波型鼓曲;通过对比常温下、受火30 min后以及受火60 min后的试件发现,随着受火时间的增大,试件变形程度加剧,但变形形态区别不大。

图7 试件变形形态Fig.7 Deformation shapes of specimen

2.2.3 荷载-位移曲线

(1)受火时间

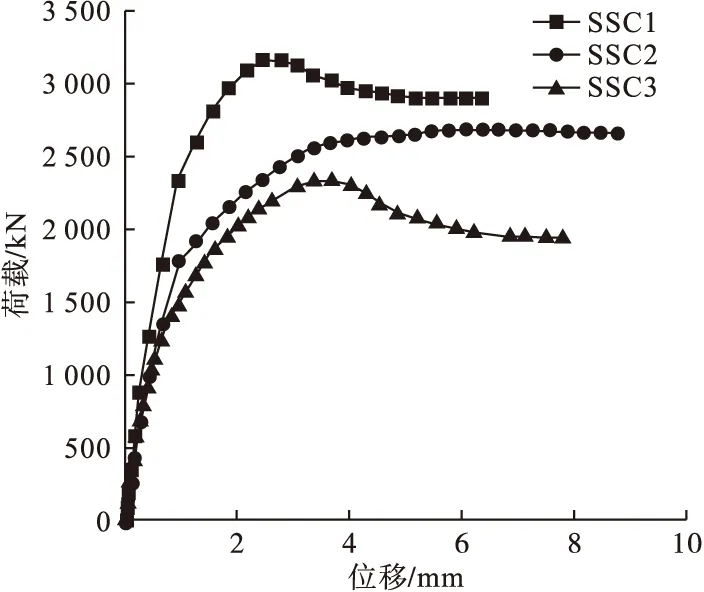

图8为常温下、受火30 min后、受火60 min后钢骨-方钢管混凝土组合短柱荷载-位移曲线。

图8 不同受火时间后试件荷载-位移曲线Fig.8 Load-displacement curves of specimens subjected to different fire time

由图8可知,随着受火时间的增加,试件刚度及承载力逐渐降低,常温条件下,试件极限承载力为3 172 kN,采用ISO-834标准升温曲线分别将试件升温至30 min、60 min后,所对应试件的极限承载力分别降至2 694 kN和2 330 kN,承载力相对于常温下的试件分别降低了15.1%和26.5%。分析原因,当对试件进行升温处理时,钢管温度迅速升高,并以热传导的方式逐渐向试件截面中心扩散,且随着受火时间的增加,混凝土的劣化程度加剧,强度逐渐降低,最终导致试件极限承载力降低。

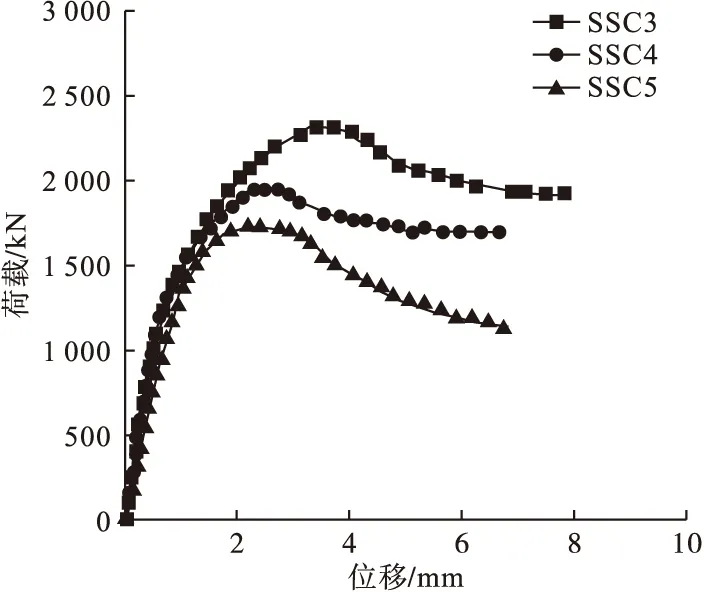

(2)内置钢骨形式

试件SSC3、SSC4、SSC5分别对应内置十字形钢骨、工字形钢骨以及未设置钢骨(即钢管混凝土柱)试件,试件受火时间均为60 min。图9为以上三组试件的荷载-位移曲线。由图可知,当试件SSC3和SSC4受轴向荷载作用时,钢管、混凝土以及内置钢骨协同作用,共同承担轴向荷载,且由于内置钢骨的存在,刚度及延性相对于钢管混凝土短柱要大;由于内置钢骨截面形式不同,试件SSC3和SSC4的极限承载力略有差异。研究发现,在截面中心设置十字形钢骨和工字形钢骨的试件,其极限承载力相对于普通钢管混凝土柱分别提高了34.8%和12.7%,但不同截面形式的钢骨对SSC3和SSC4两组试件的初始刚度影响较小。

图9 内置不同截面形式钢骨试件荷载-位移曲线Fig.9 Load-displacement curves of the specimens with steel bones of different sections

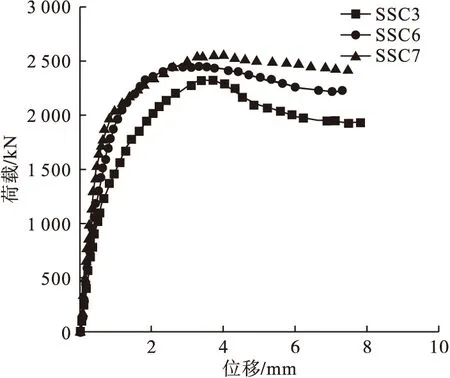

(3)钢管壁厚

SSC3、SSC6和SSC7三组试件所对应的钢管壁厚分别为4.5 mm、6 mm、7.5 mm。图10为不同钢管壁厚的试件荷载-位移曲线。由图可知,当钢管壁厚为4.5 mm时,所对应试件的极限承载力为1 955 kN,当钢管壁厚分别增加至6 mm、7.5 mm时,其极限承载力分别提高了25.6%、30.1%,且随着钢管壁厚的增大,试件刚度及延性也逐渐增加。分析原因主要是由于试件在高温冷却后,钢材强度逐渐恢复,且随着钢管壁厚的增加,试件含钢率增大,从而导致承载力、刚度以及延性也逐渐增大。

图10 不同钢管壁厚试件荷载-位移曲线Fig.10 Load-displacement curves of steel tube with different wall thickness

(4)混凝土强度

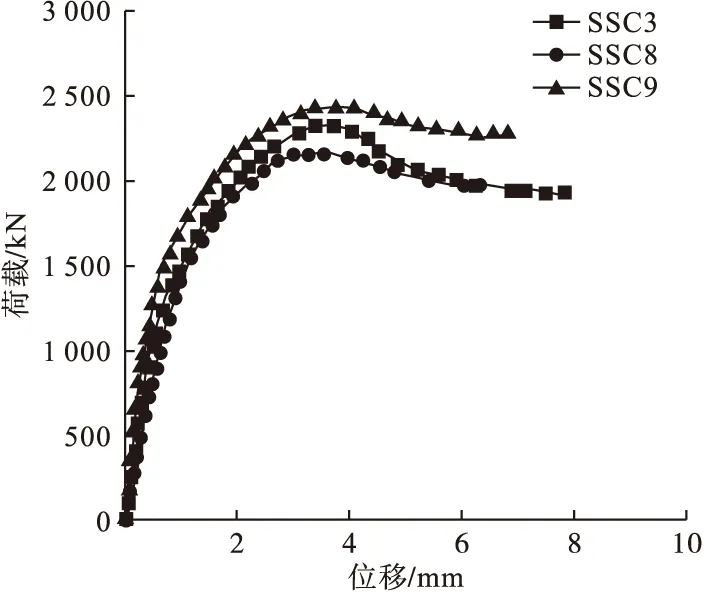

试件SSC3、SSC8和SSC9所采用的混凝土强度等级依次为C40、C30和C60。图11为不同混凝土强度等级下试件的荷载-位移曲线。由图可知,当采用C30混凝土时,试件极限承载力为2 160 kN,当采用C40和C60混凝土时,对应试件的极限承载力相对于C30的试件分别提高了7.2%和12.5%,由此可以发现,混凝土强度等级的变化对试件承载力影响较小。分析原因,在对试件进行升温处理时,混凝土将发生劣化现象,强度逐渐降低,且随着温度升高,劣化程度加剧,降温冷却后,混凝土强度基本得不到恢复,部分混凝土退出工作,因此对于经历火灾后的试件而言,混凝土强度的变化对于承载力影响不大。

图11 不同混凝土强度等级试件荷载-位移曲线Fig.11 Load-displacement curves of specimen with different strength grade of concrete

3 结 论

(1)通过建立温度场模型,从而对典型算例进行热分析,明确了试件各组分的温度场分布状况以及分布规律。

(2)在有限元验证的基础上,对典型试件的破坏形态进行了分析,通过研究发现,是否内置钢骨对试件变形形态具有一定影响,内置钢骨的试件在破坏时表现为在中部附近区域出现双波型鼓曲,而对于普通钢管混凝土短柱,主要表现为跨中部位发生鼓曲;受火时间的变化仅对试件变形程度有影响。

(3)通过参数分析发现,随着受火时间的增加,试件劣化程度加剧;内置钢骨能有效提高试件的承载力、刚度及延性,随着配骨指标的增加,试件承载力影响较大,但对于刚度影响较小。增加钢管壁厚使得试件含钢率增加,钢管壁厚为6 mm和7.5 mm的试件极限承载力相对于厚度为4.5 mm的试件分别提高了25.6%和30.1%。改变混凝土强度等级对试件极限承载力影响较小。