套筒齿轮零件机械加工工艺设计

涂小华 张正

摘要:本文主要阐述套筒齿轮零件机械加工工艺设计问题。设计步骤是通过对套筒齿轮零件图分析,了解零件的主要结构要求,选择合适的毛坯材料,确定零件合理的加工余量和毛坯尺寸,从而使齿轮的加工精度达到使用要求。在确定套筒齿轮加工工艺路线方案时,先确定零件的定位基准,然后对零件各表面选取适合的加工方法,再将各工序合理组合在一起。

Abstract: This paper mainly expounds the machining process design of sleeve gear parts. The design step is to understand the main structural requirements of the parts, select appropriate blank materials, and determine the reasonable machining allowance and blank size of the parts through the analysis of the part drawing of the sleeve gear, so as to make the machining accuracy of the gear meet the use requirements. When determining the processing route scheme of sleeve gear, first determine the positioning datum of the part, then select the appropriate processing method for each surface of the part, and then reasonably combine the processes together.

关键词:套筒齿轮;机械加工;工艺设计

Key words: sleeve gear;machining;process planning

中图分类号:V262.3+3 文献标识码:A 文章编号:1674-957X(2021)21-0113-02

1 零件分析

1.1 零件的作用

套筒齿轮是装在轴上,通过轴与平键连接带动两齿间啮合实现传递转矩。套筒齿轮传动具有效率高、传动比稳定等优点,它在很多工业产品中都有应用。套筒齿轮的机械加工方法直接关系到产品的质量。故本文重点讲述套筒齿轮的机械加工工艺设计方法。本文设计条件是计划一年生产1500台,由设计条件可知该产品属于轻型机械,根据生产类型划分,它属于中批量生产类型。

1.2 零件图样的分析

零件进行机械加工工艺设计前,首先要先分析零件图。

由图1套筒齿轮零件图分析可知,该零件外形比较简单,技术要求也不高,零件的加工方式并不复杂,针对零件表面不同的粗糙度,我们应采用不同的加工方法,如粗加工与精加工就对所加工表面粗糙度影响较大,零件图中轮齿表面粗糙度数值Ra=3.2μm,轮齿的精度等级为六级,精度等级较高,就需对它进行精加工;图中套筒齿轮的内孔表面粗糙度数值Ra=1.6μm,图中零件左端外圆表面粗糙度数值较高Ra=0.8μm,图中零件其它表面粗糙度数值都一样Ra=6.3μm。内孔处需要加工一键槽,且槽顶面粗糙度要求Ra=3.2μm。左端外圆?准50与右端外圆?准52H7相对于中心轴要保证较高的同轴度,这就要求在加工工件时,要选择较好的定位基準,此外,从图上可以看出零件部分端面要求45°倒角。

2 选择毛坯

2.1 毛坯类型及选用

套筒齿轮是比较常用的一个传动件,要求具有一定的强度去保证传动的稳定性。材料45碳素钢强度较好且价格适宜,所以可以选用它。从零件图上看出零件轮廓尺寸不大,并且形状并不是很复杂,又是中批生产,可选用锻件毛坯,加工方法可以选取模锻成型。

2.2 确定机械加工余量及毛坯尺寸

制造毛坯之前,零件模锻件内外表面的机械加工余量必需首先确定。生产人员根据经验或公式计算出锻件毛坯的质量及其形状复杂系数,之后再确定零件各表面Ra是否大于1.6μm,最后查阅工艺手册可得出该零件的毛坯尺寸。锻件毛坯材料采用的是45钢,属于中碳钢,含碳量小于0.65%。查阅工艺手册,可知该锻件材质系数为M1级,根据上述数据,同样可得出锻件毛坯各尺寸公差。

3 拟定加工工艺路线

3.1 确定定位基准

套筒齿轮零件是圆柱状齿轮,选择零件本身的Φ30H7孔为设计基准,之后的测量基准与装配基准也以其为基准,这三类基准相同避免了大量误差,能最大程度保证零件的加工精度等级[1]。精加工时选择已经加工的表面作为定位基准面。粗镗以及半精镗内孔时,都选择外圆表面和右端面为定位基准。

3.2 零件表面加工方法

由零件图1可知本零件的加工表面有外圆表面、两个直径不同的孔、左右端面、轮齿面以及键槽。零件材料选用为45钢。套筒齿轮各表面的粗糙度与精度等级不同,加工方法的选取也不同。通过参考《工艺手册》有关资料,可得出各表面适合的加工方法。

3.3 零件机械加工工艺路线

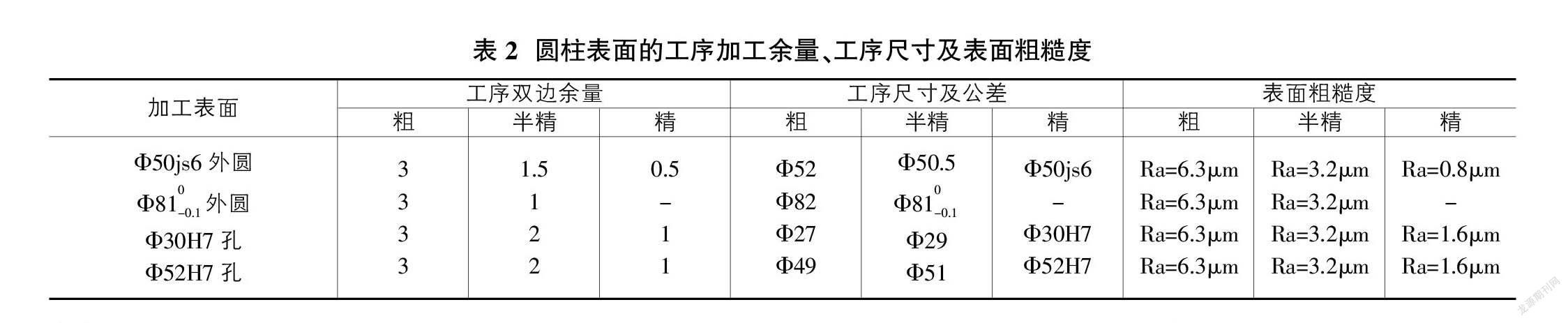

零件加工工艺路线的确定。本文设计的套筒齿轮加工,首先应对齿坯表面进行粗加工,切除齿坯大部分余量,接着再对齿坯表面进行半精加工,最后进行精加工保证零件表面粗糙度达到图样要求;外圆表面、左右端面、键槽、内圆表面、齿面为加工表面也是如此,套筒齿轮零件加工工艺路线,具体见表1。

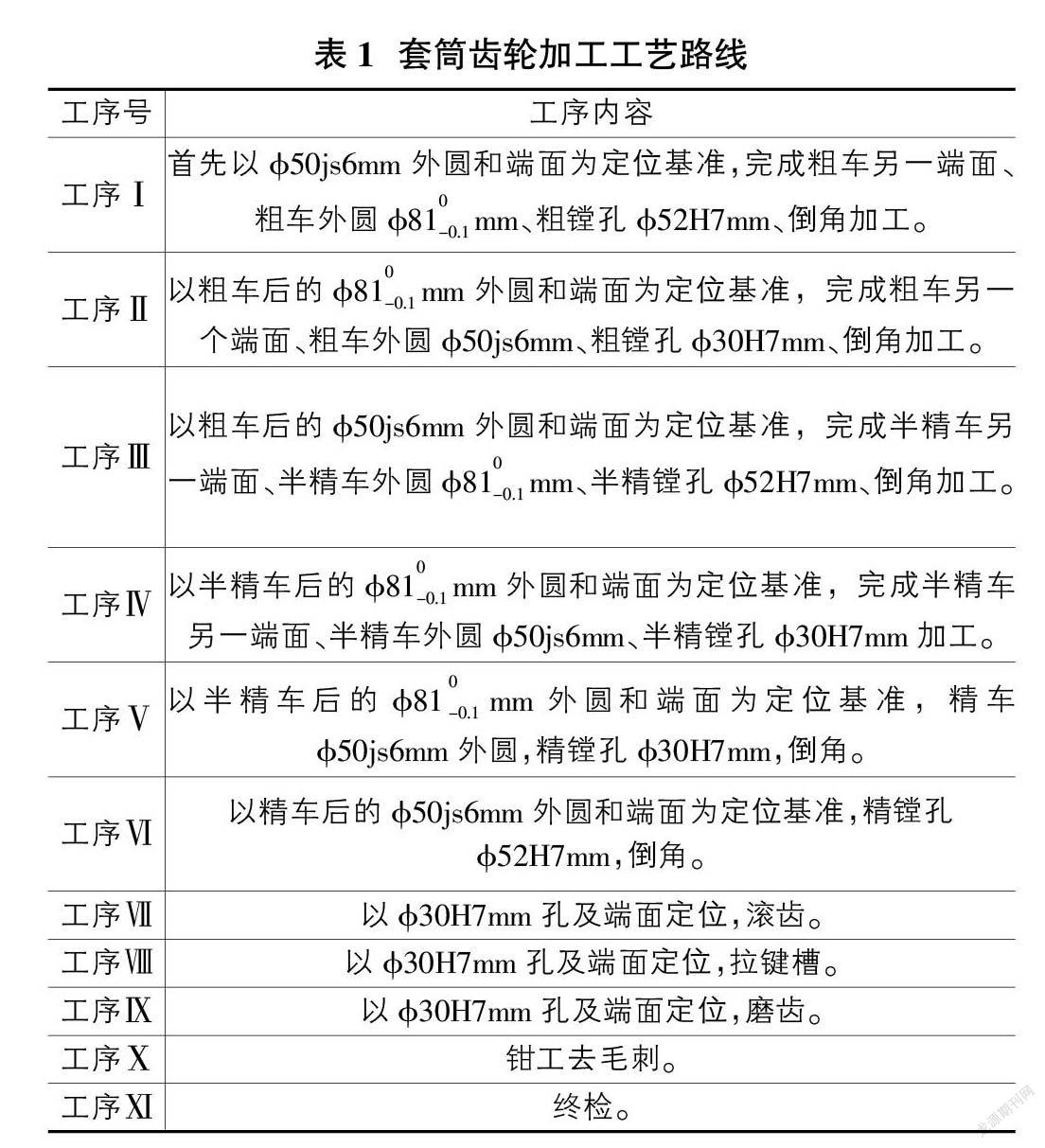

4 确定工序尺寸

套筒齿轮的外圆表面需要在车床上进行多次加工,以达到一定表面粗糙度要求为目标。每道工序的工序尺寸其实就是锻件毛坯尺寸与加工余量相加减所得[3]。将之前所确定的总的机械加工余量分布当每个工序当中,然后需要由后往前对工序尺寸进行计算。本题中的套筒齿轮各个圆柱表面的工序加工余量、工序尺寸和表面粗糙度参数具体见表2。

然而套筒齿轮轴向尺寸公差在图样上并未标注,所以对于轴向尺寸精度等级要求不高,并不需要利用工艺尺寸链解算部分工序尺寸。因此轴向工序尺寸就为锻件毛坯尺寸减去加工余量所得,由于前两道工序车端面的总加工余量为3.7mm,分布到工序中,第一道工序切除2mm,第二道工序切除1.7mm,可知第一道工序完成后的尺寸为L11=52+1.7=53.7mm,第二道工序完成后的尺寸为L12=52mm。加工外圆Φ50js6mm时表面粗糙度要求较高,所以需经过粗车、半精车、精车三道工序,零件轴向总的加工余量为5.4mm,应该先粗车去2mm加工余量,加工完后需保证工序尺寸L21=22.4-2=20.4mm。之后半精车与精车都切除1.7mm加工余量,分别保证工序尺寸L22=20.4-1.7=18.7mm与L23=18.7-1.7=17mm即可。

加工内孔Φ52H7mm时同样也需要经过粗镗、半精镗、精镗,轴向总加工余量同样也为5.4mm。首先粗镗掉2mm加工余量,加工后保证工序尺寸L31=6.6+2=8.6mm。然后半精镗与精镗都切除掉1.7mm加工余量,分别保证工序尺寸L32=8.6+1.7=10.3mm与L33=10.3+1.7=12mm即可。

5 结语

零件的机械加工工艺设计不是一蹴而就的,需要经过反复分析比较。本文套筒齿轮零件机械加工工艺设计过程就是先通过零件图的分析,了解零件的主要加工要求,然后选用合适的毛坯,确定零件合理的机械加工余量和毛坯尺寸大小,从而使齿轮的加工精度达到使用要求。

参考文献:

[1]周益军.机械加工工艺编制及夹具设计[M].北京:高等教育出版社,2019.

[2]周哲波.機械制造工艺学[M].北京:北京大学出版社,2012.

[3]李益民.机械制造工艺设计简明手册[M].北京:机械工业出版社,2013.