电池管理系统测试标准综述

常宏 刘笃优 解坤 王斌 刘仕强 陈敬朝

摘要:动力电池系统作为电动汽车的核心部分,保证电动汽车的安全、可靠运行,而其中电池管理系统对电池状态的估算起到了至关重要的作用。本文对电池管理系统的现行标准进行了介绍及项目对比,阐述了标准内容变化的意义、测试方法的细节及项目要求等,并对未来的发展方向进行了展望。

关键词:电动汽车,电池管理系统,QC_T 897-2011,GB/T 38661-2020

电动汽车愈发受到广泛重视,随着电动汽车的广泛应用相应的事故也随之而来。大多数事故多集中于充电、放置等期间,部分由于涉水、碰撞等引发。在面临故障时,BMS的好坏直接影响到电动汽车的可靠、安全性。BMS功能强大对故障诊断及时、准确可以让电池系统及时的定位、处理故障,避免發生重大损失;BMS性能可靠令BMS在面对恶劣的工作环境时也能有准确、可靠的运行结果。

1 现行标准现状

随着相关硬件技术的发展和算法、模型及大数据等方面支持下软件功能的不断进步,BMS基于越来越广泛的应用需求基础上各方面功能也愈发强大,随之而来的是对BMS各方面功能的安全性、可靠性能否对电动汽车电池系统全生命周期负责的疑问。从国家、社会、行业的角度出发对BMS安全、可靠性、性能的要求也越来越高。以BMS相关标准的发展来看,2011年的QC_T 897-2011《电动汽车用电池管理系统技术条件》到2020年3月刚刚发布的GB/T 38661-2020 《电动汽车用电池管理系统技术条件》,以及尚未发布的相关国家标准《电动汽车用电池管理系统功能安全要求及试验方法》和若干行业标准,随着BMS的各方面功能强大、结合BMS越来越广泛、复杂、高要求的使用场景,国家对BMS的要求也是从最初的满足最基本的应用要求发展为对BMS多方面功能、可靠性、安全性有了更多、更高的目标。随着标准的不断发布对BMS的状态参数测量精度、SOC估算、故障诊断、绝缘性能、环境适应性几个方面作出了更明确、更高的要求,同时对QC_T 897中未作要求的电气适应性能、电磁兼容性能方面参考现行的其他标准也提出了相应要求,力求达到对BMS产品更严格的品质控制,减少电动车出现事故的概率。

本文旨在对现行的BMS标准进行对标说明,结合实际测试数据阐述标准方法、要求的变化造成的测试结果的差异以及此差异的影响。

2 标准介绍

2.1 QC_T 897-2011《电动汽车用电池管理系统技术条件》

QC_T 897-2011《电动汽车用电池管理系统技术条件》于2011年12月20日发布,2012年7月1日实施,标准规定了电动汽车用电池管理系统的术语与定义、要求、试验方法、检验规则、标志等,适用于电动汽车所用动力电池的管理系统。标准主要定义了电池管理系统子系统的电池电子部件、电池控制单元,以及作为电池管理系统载体的电池包和电池系统的定义。QC_T 897-2011的发布对于处于尚处于空白的BMS行业有着重要的指导性意义,作为电动车刚刚兴起的2012年,BMS行业水平良莠不齐,各家技术方案、能力水平各不相同,QC_T 897-2011的发布对BMS行业提出了最基本的技术要求,对BMS最基本能力、功能提出指标,对行业发展起到了重要的推进作用。

2.2 GB/T 38661-2020 《电动汽车用电池管理系统技术条件》

GB/T 38661-2020 《电动汽车用电池管理系统技术条件》于2020年3月31日发布,2020年10月1日实施,标准规定了电动汽车用BMS的技术要求、试验方法、检验规则等,适用于电动汽车用锂离子动力蓄电池和镍氢动力蓄电池的管理系统,其他类型动力蓄电池的管理系统可参照执行(如储能、船舶等)。GB/T 38661-2020 的发布对于处于高速发展的BMS行业有着及时的补充和促进作用。随着电动汽车技术的飞速发展,相关BMS的技术也有了巨大的进步,BMS各部分硬件的发展如采样芯片、CPU、电源芯片等极大的提升了采样精度、运算速度、运行功耗、封装体积、可靠性等方面的能力,同时硬件性能的提高也带动了软件技术的进步,在更精确的采样、更快的运算速度的支持下BMS的控制策略可以做到更精准、更有效,功耗和体积的减小也让BMS可以装配更多复杂的功能。在此情况下,GB/T 38661-2020从安全出发对BMS的各方面功能提出了更高的要求。

3 标准项目对比

3.1 使用环境及基本要求

两项标准首先对BMS检测功能提出要求,要求BMS能检测电池单体、模组电压、电池包内部温度、系统电流等,GB/T 38661-2020更多提出了对电池系统总压检测的要求,防止系统电压仅通过单体电压累加导致单体采样故障对总压的判断。两项标准要求BMS具有SOC估算功能,QC_T 897-2011中要求BMS对最大充放电电流进行估算,GB/T 38661-2020则更为明确的指出通过SOP现BMS对最大充放电能力的估算。两项标准要求BMS能对电池系统进行故障诊断并对故障做出处理,GB/T 38661-2020中进一步要求BMS对故障信息进行记录,且BMS应具有自检功能,对系统的一场功能进行筛查、识别、报警。两项标准要求BMS与车辆其他控制器具有信息交互功能,GB/T 38661-2020对交互功能的实现方式可基于除总线通信外的其他方式。两项标准要求BMS对充电过程进行控制和管理,GB/T 38661-2020明确提出与非车载充电机的通信协议应符合GB/T27930的要求。

新标准聚焦电池系统安全方面,对BMS提出额外的基本要求包括应对电池系统绝缘电阻进行监控,对具备高压互锁功能的BMS应实现对充放电高压互锁的监控,并明确指出BMS应具有最基本的保护功能包括防止过充电、过放电、过流过温,并提出了BMS宜具有延长系统使用寿命的均衡功能。明确了BMS的工作温度、湿度、贮存温度及供电电压,不仅给定了推荐范围,且允许制造商根据BMS安装位置确定使用环境。

3.2 状态参数测量精度

两项标准均对电池系统最基本的状态参数(总电压值、电流值、温度值、单体或模块电压)提出了测量精度要求,GB/T 38661-2020还增加了对绝缘电阻的测量精度要求,具体要求如下:

QC_T 897-2011在测试方法上对连接方式做出基本要求并要求采样通道数量电压不少于5个,温度不少于2个;GB/T 38661-2020进一步要求了电压采集通道应不少于一个独立采样单元,且在此基础上明确了每个状态参数测量应处于低温、常温、高温三种不同环境状态,且需要分别检测所检测对象至少三个表示全部正常工作范围的状态值(电压、电流为最低值、最高值、平均值,温度为正常工作范围内从低温到高温5个工作点,绝缘电阻为不同电压范围下5组绝缘阻值)。新標准对BMS至少一个完整的子采样系统在电池系统全工作环境、全工作状态下的状态参数测量精度提出了明确的要求,这种要求对BMS本身测量功能和产品在不同环境下温度对测量结果的影响有了更多的考验,避免BMS出现在高温、低温环境下采样芯片、传感器等电子元件检测能力产生温度漂移,在测量数值较小时误差对测量结果较大等情况。

3.3 电池故障诊断

两项标准对BMS故障诊断的要求均分为基本项目和推荐的扩展项目。

故障诊断的基本项目如下表3所示,基本项目中的差异点为新标准将电池温度低移除了基本项目。两项标准中要求的相同基本项目均为直接影响到电池系统安全的根本问题,移除的低温故障是因为目前行业中普遍认为低温状态对于电池来说并不是一个由于电池自身引起的故障状态且不会引起较为严重的安全问题,且目前的电池系统通过多种热管理方式可以避免电池处于较低温度使用导致寿命快速衰减。

故障诊断的扩展项目如下表4所示,扩展项目中的差异点为新标准增加了电池温度低、SOC跳变、将旧标准的电池连接松动明确为了系统高压互锁故障,将旧标准的内、外部通信接口故障和内部通信网络故障整合为内、外部通信故障。两项标准中列出的扩展项目均为不会直接影响到电池系统安全的主要问题,但是列出的故障会影响到电池系统的正常运行,新标准中增加的SOC跳变故障诊断针对目前电动汽车使用时出现的由于外部环境温度改变、行驶方式改变或BMS内部算法问题导致的剩余里程跳水式减少的问题;整合的高压互锁故障诊断、内外部通信故障诊断也都是针对BMS在实际运行时出现不易查明的无法闭合主回路、数据不更新等问题,从另一个角度避免了一些安全隐患发展成严重安全问题的情况。

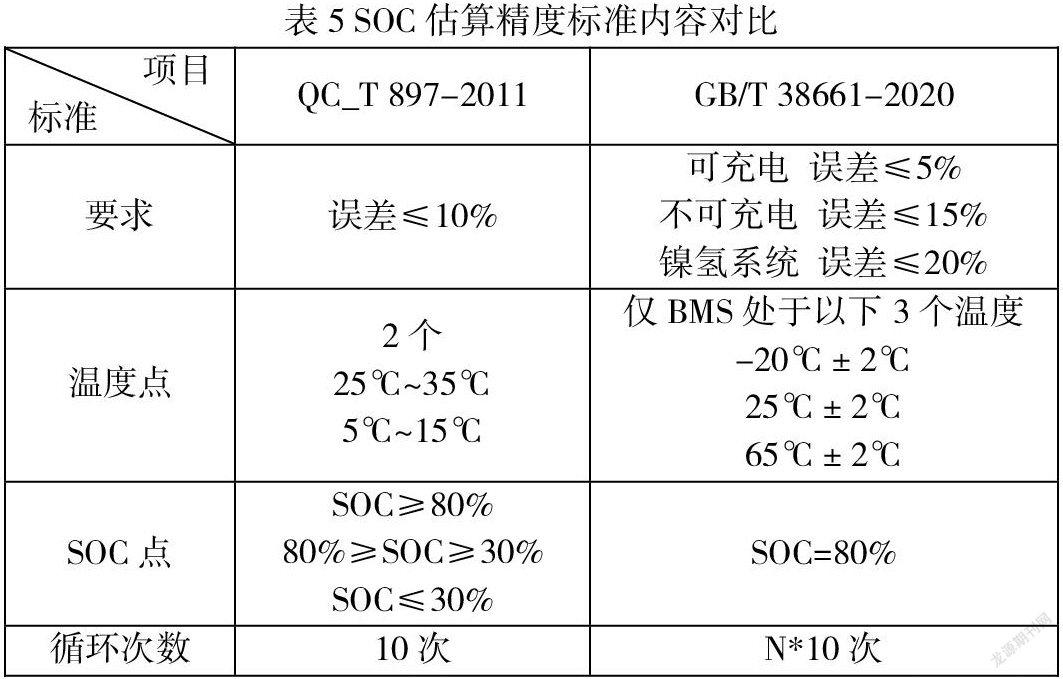

3.4 状态估算精度

两项标准均对BMS最基本的SOC估算精度提出了明确要求。标准要求、测试重点及差异如下表5所示。

QC_T 897-2011测试条件相对宽松,选取的测试温度为常温和偏低温度的环境,针对BMS的SOC工作范围选取了高、中、低三个工作点,通过10次循环放电工况对SOC估算误差进行测评,选取的温度条件不会对电池系统的额定容量有较大影响进而影响到SOC计算的基数,同时鉴于目前BMS多采用的安时积分SOC计算方式,10次的循环工况下电流的累积误差对整体SOC的影响相对较小,总体来说在满足电流采样精度的情况下SOC精度通常并不会超过10%的要求。GB/T 38661-2020相比于旧标准测试条件要求BMS样品在最低温度工作条件、最高温度工作条件和常温工作条件进行测试,对BMS样品的环境适应性能要求更为严格,同时以主放电工况进行N*10次长时间工况和充电的循环测试对SOC估算误差进行测评;测试选择了样品全部工作温度范围,更多的考验BMS样品电子元件和SOC估算精度相关配件本身对环境适应的性能,元件如果收到温度变化产生温度漂移的影响会随着长时间的循环测试被逐渐积累,同时BMS的相关采样精度本身的误差也会随着长时间的运行体现在对SOC估算精度的误差上,测试方案较为严格。所以新标准在SOC估算精度的要求上对不同体系、不同应用场景的样品也作出了不同的规定,更加适应了行业本身的需求和发展。

在电动汽车实际使用时,经常会出现电动汽车经过长时间放置导致实际SOC低于BMS当前估算值的情况,此时BMS能否对SOC的误差做出快速修正就是对BMS的SOC估算提出了更高的要求;同时SOC仅能体现剩余电量既续驶里程,当电动汽车行驶时出现急加速、刹车时,电池系统能否满足车辆对此时输入、输出功率的要求更多的是需要BMS估算出准确的SOP去衡量。GB/T 38661-2020考虑到电动汽车市场的需求和行业的技术水平,虽然并没有对SOC误差修正速度和SOP估算误差两方面做出要求,但也给出了具体的推荐测试方法。

SOC误差修正速度要求电池系统在-20 ℃~65℃范围内选取至少包括高温、常温、低温三个温度点分别进行试验,分别在初始SOC处于SOC≥80%、80%≥SOC≥30%、30%≥SOC的范围内对BMS上报SOC值进行调整并通过工况与充电的循环测试考验BMS对SOC误差修正能力。SOP估算误差要求电池系统在-20 ℃~65℃范围内选取至少包括高温、常温、低温三个温度点、在0~100%SOC范围内选取至少包括高端、低端和中间段三个SOC点分别进行试验,在每个温度状态的SOC点进行至少5次峰值功率充(放)电,通过多次放电功率与持续放电时间的关系曲线拟合得到SOP真值并与BMS上报的SOP进行比较得到SOP估算误差。

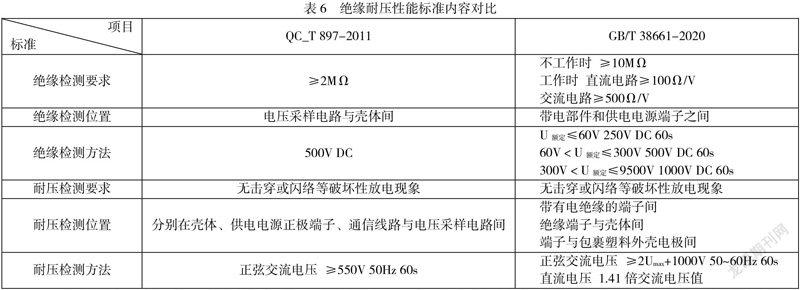

3.5 绝缘耐压性能

两项标准对BMS的绝缘耐压性能均提出了明确要求,标准要求、测试方法、位置及差异如下表6所示。

BMS作为连接高压系统和低压系统的桥梁其绝缘耐压性能是衡量BMS是否安全可靠的重要依据,当电池系统由于充电、异常运行或发生安全性问题导致系统电压瞬间升高时,绝缘耐压性能较差的BMS会产生击穿导致电池系统整体短路引发安全事故。随着电池系统的发展系统工作电压也随着系统能量的提高不断增加,旧标准500V左右的测试条件比部分电池系统额定电压还低无法满足安全要求;新标准从测试方法和要求上针对不同电压等级的BMS做出不同级别的规定,同时考虑到电池系统处于湿热环境下可能会对绝缘耐压性能造成影响的问题要求在湿热循环测试后30min内也需要进行绝缘耐压测试,从样品电压等级、使用环境等多方面条件考虑开展测试。

3.6 环境适应性能

两项标准中均对BMS的工作环境状态进行了模拟测试,以验证BMS能够在全部温度范围以及实际条件下正常运行,具体测试项目如下表7所示。QC_T 897-2011中环境适应性能项目要求各项测试中或测试后BMS能够正常工作且状态参数测量精度满足要求。GB/T 38661-2020中环境适应性能项目要求各项测试中或测试后BMS功能状态满足功能状态等级要求且无零部件脱落。

在试验方法上,QC_T 897-2011试验方法如下:高、低温运行时将BMS置于65℃、-25℃环境下保持1h期间BMS正常工作;高、低温存储将BMS存储于85℃、-40℃环境下保持4h,恢复室温后BMS正常工作;耐温度变化性能将BMS置于-40℃~85℃环境下每种温度保持2h,转换时间30s,循环5次;耐湿热性能将BMS置于高湿度且温度在25℃~55℃条件下以24h为一个循环进行2个循环,恢复室温后BMS正常工作;耐盐雾性能将BMS按照实际装配状态置于盐雾环境下16h,恢复室温后BMS正常工作;耐振动性能要求BMS进行三个方向每个方向8h的扫频振动试验(10Hz~500Hz,1.2mm~30,m/s2),试验后BMS正常工作。GB/T 38661-2020试验方法如下:正弦、随机振动按照GB/T28046.3-2011根据BMS安装位置经协商确定试验方法和等级;机械冲击试验对工作模式3.2的BMS以实际发生冲击的方向或6方向上进行每方向10次的500m/s2 6ms的半正弦波冲击;高、低温运行时将BMS置于Tmax、Tmin环境下保持96h、24h,期间BMS正常工作;高、低温存储将BMS存储于85℃、-40℃环境下保持48h、24h;温度梯度将BMS环境以5℃温度梯度从20℃降至Tmin再升至Tmax且每達到新的温度要分别对BMS按照最高、最低工作电压上电进行功能试验;温度循环将BMS置于Tmax~Tmin交替环境下,每个循环480min持续10个循环,每个循环第210~410min期间以工作模式3.2上电工作;耐盐雾将根据BMS的安装位置选择是否进行及实验条件等级;湿热循环将根据BMS的安装位置选择实验条件等级进行最高温度65℃循环5次的湿热试验。

两项标准都考虑了在实际运行中面临的各种严酷的机械负荷、气候负荷,旧标准的气候负荷方面试验条件和判定依据多是根据市场上大多数BMS的普遍工作条件及存储条件,没有考虑到BMS具体工作环境及装配方式,机械负荷方面也仅考虑到最基本的扫频振动,未涉及到汽车实际运行时更真实的随机振动情况。新标准更多的考虑到产品实际的应用场景,如高、低温工作、温度梯度、温度循环等测试条件更多的是参考BMS本身工作的极限条件,耐盐雾试验也考虑到BMS装配的电池系统满足防护等级的情况下可以免做此项,机械负荷方面振动测试的正弦、随机振动均考虑实际测试条件根据标准选择测试方式,同时加入了机械冲击测试对电池系统可能出现的碰撞冲击情况进行模拟,考虑到了特殊情况下BMS的可靠程度。新标准在环境测试方面基本覆盖了BMS在使用中面临的各种机械、环境条件,同时测试方法还充分兼顾了BMS实际的装配、使用条件,能够更准确的测试出BMS的相关能力。

3.7 电气适应性能

两项标准均对BMS的电气适应性能做出了一定要求,具体测试项目如下表8所示。QC_T 897-2011由于发布较早,标准中仅对BMS的过压、欠压运行进行了考量,针对BMS的12V/24V供电需求分别对BMS施加16V/32V和9V/18V供电电源持续1h验证BMS的过压、欠压运行能力,要求BMS在运行期间状态参数测量精度满足要求。GB/T 38661-2020中对BMS的电气适应性能引入了更多更全面的测试,新标准参考了GB/T28046.2-2011中多项测试,对BMS的供电能力从过电压、交流干扰、电压波动、反接以及信号线短路等方面性能进行全面测试,且要求BMS在不同项目需要满足相应的功能状态等级。

新标准中对BMS电气适应性能的测试比起旧标准仅涉及到的过压、欠压运行能力,充分模拟了BMS供电可能出现的各种由整车系统供电引起的干扰、变化情况,同时考虑到电池系统出现安全问题时BMS输入、输出信号回路发生对电源短路的状况,避免短路导致的BMS失效发生。标准更多的考虑了BMS在应用场景下面临的各种情况,纳入了与BMS电气适应性紧密相关的标准条款,覆盖面更广。

3.8 电磁兼容性能

两项标准都对BMS的电磁兼容能力做出了一定要求,QC_T 897-2011作为先行标准发布时行业上可参考引用的标准较少,所以标准中只规定了参考GB/T17619标准中的电磁辐射抗扰性进行测试,要求BMS在测试期间能够正常运行且状态参数测量精度满足要求。GB/T 38661-2020考虑到BMS实际应用场景中装配在整车上运行、充电等复杂条件下可能出现的各种信号源引起的电磁干扰,针对BMS的电源、采样、通信、控制线路和辐射脉冲等进行抗干扰测试及静态放电测试,新标准中参考了GB/T18655-2018中传导干扰、辐射干扰,GB/T21437.2-2008中电源线瞬态传导抗扰度,GB/T21437.3-2012中信号线/控制线瞬态传导抗扰度,GB/T17626.4-2018中电快速瞬态脉冲群抗扰度,GB/T33014中辐射抗扰度,GB/T19951中静态放电,引用了多项专项电磁兼容方面的标准,对BMS的电磁兼容性能进行了全面的测试考量。

4 结语

纵观旧标准QC_T 897-2011到新标准GB/T 38661-2020的发展,标准中对项目测试项目覆盖范围的扩大,对具体项目从要求到方法的分类、细化、明确,都充分体现出BMS行业技术的发展对标准的影响。随着BMS技术的进步,相关推行的标准也应更加切合BMS的能力范围、使用条件、装配环境,只有这样标准对BMS的评定才更加有效,更为行业接受,更能保证BMS作为电池系统核心部件的安全性、可靠性;紧密联系产品、行业的标准才能促进BMS技术的进一步发展,对行业的进步起到积极有效的促进作用。

参考文献(References)

[1]GB/T 38661-2020电动汽车用电池管理系统技术条件.[S].

GB/T 38661-2020 Technical specifications of battery management system for electric vehicles .[S].

[2]QC/T 897-2011电动汽车用电池管理系统技术条件[S].

QC/T 897-2011 Technical specifications of battery management system for electric vehicles [S].

[3]彭忆强,芦文峰,邓鹏毅,王洪荣,马媛媛,徐磊,何波,杨丽蓉.新能源汽车“三电”系统功能安全技术现状分析[J].西华大学学报(自然科学版),2018,37(01):54-61.

Peng Yiqiang,LU Wenfeng,DENG Pengyi,WANG Hongrong,MA Yuanyuan,XU Lei,HE Bo1,YANG Lirong. Analysis of State of the Art for New Energy Vehicle Functional Safety Technologies[J].Journal of Xihua University( Natural Science Edition),2018,37(01):54-61.

[4]邊立健,祖全达.纯电动汽车动力电池管理系统故障分析[J].汽车与驾驶维修(维修版),2018(12):90-91.

Bian lijian,Zuquanda.Failure Analysis of Power Battery Management System for Pure Electric Vehicles[J].Car and driving maintenance (maintenance version),2018(12):90-91.

[5]闫云敬.电动汽车电池管理系统故障诊断思路研究[J].科学技术创新,2018(27):144-145.

Yan yunjing.Research on Fault Diagnosis of Electric Vehicle Battery Management System[J].Science and Technology Innovation,2018(27):144-145.

[6]周楚昊.电动汽车的电池管理系统综述[J].通讯世界,2019,26(01):155-156.

Zhou chuhao. Overview of battery management system for electric vehicles[J].Communication world,2019,26(01) :155-156.

[7]李晓霖,王志强,李春鹏.新能源汽车用动力电池管理系统设计[J].时代汽车,2020(11):87-88.

Li xiaolin,Wang zhiqiang,Li chunpeng. Design of power battery management system for new energy vehicles. [J].Time car,2020(11):87-88.

作者简介:常宏 (1990.2-) 男 汉 天津 硕士 职称:工程师 研究方向:动力电池测试。