浅埋山岭隧道软岩段塌方原因分析及处理技术

陈文龙

(中交一公局第五工程有限公司, 北京 100020)

0 引言

浅埋山岭隧道工程建设务必要保证软岩段稳定性,现场组织施工如果缺乏稳定性,不仅会延长工期,还有可能会导致后期塌方。所以对于隧道软岩段的施工,应该要提前进行判断,以免发生形变、塌方等事故。如果浅埋山岭隧道软岩段塌方处理不当,不仅会对施工人员人身安全带来极大的危害,还有可能会导致二次危害,所以总结分析软岩段塌方原因是非常必要的。

1 浅埋山岭隧道软岩段塌方处理必要性

隧道塌方在我国隧道工程建设中,属于高发事故。一般浅埋山岭隧道施工多采取矿山爆破法,由于开发环境比较单一,爆破法本身存在有害效应,但这种效应并没有得到足够的重视[1]。爆破安全规范中要求,现场施工采用测震仪等专业设备,隧道经过软岩伴生粉砂黏土类地层之后,产生的隧道变形量、振动速度控制指标等均会异常升高,从而引发掌子面局部冒顶坍塌。围岩压力超过了初期支护抗力后会直接导致塌方。针对隧道进行监控量测了解到软岩段状态,如果发现有塌方可能性便会及时预警,预判二次衬砌的施工时间[2]。但是工程地质处于变化状态,提前制定监控量测方案并不能完全符合现场施工需求。所以,根据浅埋山岭隧道软岩段塌方事故的分析,应该与现场实际情况充分结合,加强塌方事故处理的灵活性。

2 浅埋山岭隧道软岩段塌方原因

监测软岩偏压段,需要针对地表沉降、水平收敛、拱顶沉降、掌子面地质素描进行。为了保证支护体系稳定,重点要监控量测拱顶沉降与水平收敛,一般会采用了徕卡全站仪和反射片,测定之后可以确定土质类型。在得出数据后,可以判断发生大面积塌方事故的可能性。一般塌方之前掌子面开挖结束需要架设拱架,装载车负责拱架运输,在隧道一侧的拱架有可能会因为失稳导致折断,后期一些松散岩体开始冒落,这是导致塌方的根本原因[3]。当发生了塌方事故之后,施工人员马上组织撤离,而且要将机械设备撤离现场,时刻观测是否有后续再次坍塌的可能性。

总结导致塌方的原因,包括地质条件、现场施工、监控量测这3 点,具体分析如下:

(1)地质条件。塌方段围岩等级不高可能出现超前地质预报,然而最终预报结果并不会得到关注,加上施工时可能会受到降雨、地下水等因素的影响,致使强风化岩体出现砂状松散现象,预留保护层受到挤压便增加了拱架承受压力,以致形成塌方。

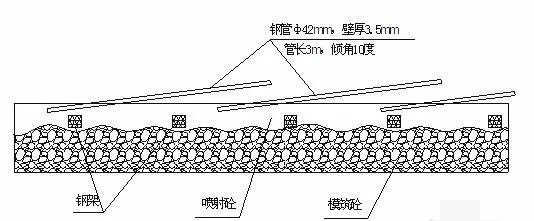

(2)现场施工。浅埋山岭隧道施工过程中,上台阶单循环、总装药量等经过爆破测震仪检定,整体施工方案欠缺精细度,例如掏槽间距大这一问题,掏槽炸药能量不断转换成爆破振动,或者单循环进尺比较大,导爆管毫秒延时,减震爆破缺乏有效性,致使掩体受损,出现滑移现象。设计规定开挖隧道上台阶,初期支护、围岩中间位置会有预留变形层,在松散岩体发生爆破震动后,拱架承受压应力增加,是引发塌方的关键原因。下台阶推进式爆破次数过多,便会导致原本松散岩体出现二次震动,进而引发塌方。除此之外,软岩段在前期设计环节运用超前小导管(如图1)在隧道中注浆,经过检测与观察发现注浆参数和其余加强围岩段相同,对比松散岩体而言加固能力有待提高,同样会导致塌方[4]。

图1 小导管布设方案

(3)监控量测。结合隧道围岩流变特征,针对施工现场进行监控量测,需要创建西元模型,遵循西元正夫理论。根据监控量测设计要求,得出加强围岩量测断面之间的距离,分析之后判断软岩段围岩变形速率。设计人员确定监控量测频率后可保证监控围岩的整体质量。但软弱围岩段受监控量测频率这一因素的干扰,初期支护频率无法完全达标,当量测频率过高还会导致大量人力资源浪费,无法起到动态预警的效果,这与软岩段监控预警要求不符。

3 浅埋山岭隧道软岩段塌方处理方法

一旦浅埋山岭隧道工程出现塌方这一事故,必须要及时组织专家、监理与施工人员等进行讨论,确定塌方处理的最佳方案。一般要在加强塌体稳定性、填充塌腔、超前注浆这三个方面分别展开有效处理。施工人员在现场开挖地表截水沟,以免降雨雨水渗透到坑陷内部,在洞中注浆起到加固的效果。已经松散的岩体经过凝固处理后,堆积成为拱形,而地表塌陷坑的坑壁则要做好支护施工,这也是加固的有效处理方法,以免出现坑壁松土滑落现象[5]。洞中注浆凝固强度观察与检测发现超过75%时,可开始地表注浆,地表注浆凝固强度若是达到了75%以上时,可以开始初期支护侵限段、塌方段换拱。除此之外,关于软岩段塌方事故的有效处理,还应该按照临时处理、塌方区处理、混凝土回填、软岩段快速掘进施工这四个方面总结有效的处理方案。

3.1 施工现场临时处理方案

为了避免隧道施工现场软岩段塌方影响范围扩大,对于塌方区域周围必须要做好临时处理工作,起到控制塌体范围的效果。结合浅埋山岭隧道工程所在地区,分析当地降水情况,例如降水比较多,便可以在塌方现坑附近5m 范围内开挖截水沟,喷射混凝土支护,可避免雨水向塌陷坑中渗漏。施工时遇到突发降雨可提前准备帆布覆盖。塌腔达到了临时稳定状态时,露出塌方体外侧需要及时喷射混凝土,喷射厚度达到9cm 即可。混凝土终凝时在碴体面准备小导管,间距为30cm、长度4.5m,纵向间距以2m 为宜。从左拱腰到右侧边墙这一区间放置超前小导管,采用整环加固的方式,挑选小导管注浆材料时,水泥浆水灰比调整为1:1,控制注浆压力为0.5~1MPa。在施工现场塌方区前方,必须提前制定应急方案,及时开展二次衬砌施工。建议衬砌单循环的长度以9m 为宜,对于施工现场的支护侵限段,尽管初期支护并没有完全达到失稳状态,但有时也会发生变形。所以这一范围内进行套拱施工,控制间距在50cm 左右,而且还可以运用超前小导管进行注浆加固。检查发现洞内注浆凝固强度达到了75%以上马上组织加固地表。一般地表加固需要用到钢花管,控制间距为1m×1m,而且要布置成为梅花型,注浆范围设定在30m×30m×30m[6]。

3.2 塌方区处理方案

塌方区制定处理方案,一般要从碴石、换拱、闭合仰拱、衬砌这四个方面提出科学有效的处理建议。

(1)施工现场的碴石处理。在注浆浆体固结之后,洞外松散碴体稳定性能得到改善,建议施工人员操作机械设备进行开挖,应用三台阶法,要求循环进尺不能超过0.5m。开挖施工结束开始岩面初喷,注意上方可挂设钢筋网,网格间距以20cm×20cm 为准。岩面初喷这一作业结束后,沿着开挖轮廓面上方可安装钢架,并挂设钢筋网,放置锚杆,该锚杆的长度以5m为宜。注浆、喷射混凝土施工环节,喷射厚度为32cm,混凝土强度大于设计强度80%可开始后面环节的作业。

(2)换拱施工处理。针对施工现场侵限超过5cm 这一部分,务必要及时展开换拱处理,按照测量最终数据可明确需要换拱的部位、更换钢架,将端部锁定导管予以保留,导管长度统一设定为5m,锁定导管、锁脚毛管采用相同的施工方法。现场施工人员应用风镐拆除钢架中间混凝土。按照从下到上的顺序一一拆除,确定开挖已经达到符合规定断面,便可以针对开挖面展开初喷,建议采用气割机,割除钢架中间的连接钢筋,逐一安装钢架。若发现钢头没有放置在指定设计部位,应用帮焊这一形式将钢架连接。当开始架设钢筋网,系统锚杆、锁脚导管、喷射混凝土等环节可随之展开,注意换拱施工循环不能大于一榀,换拱之前必须要将临时支撑拆除。

(3)闭合仰拱施工处理。二次衬砌施工可改善回填塌腔成效,换拱施工结束后,紧接着隧道下台阶开挖、下导拱架作业,搭建闭合支护体系。下导爆破单循环进尺可按照1m 进行,单孔装药量应该结合实际爆破效果调整,既要加强出碴块度规范性,又可以尽可能地减小围岩带来的影响。

(4)衬砌施工处理。隧道工程软岩段侵限、塌方加强一模衬砌,衬砌小里程端部、后续处理位置中间的部分,要预留出2~3m 左右的侵限与塌方段处理空间,当检测发现衬砌混凝土满足一定强度要求,便可以开始下一阶段换工以及二次衬砌。

3.3 混凝土浇灌处理方案

当隧道施工现场的二次衬砌台车经过了塌方段,通过挖掘机可以在塌腔内部填充沙袋,施工人员堆码沙袋的过程中要同时保证准确性、密实度。完成沙袋堆积约4m,便可以在沙袋上浇筑混凝土,使其能够固结成为整体[7]。混凝土浇筑环节,隧道中插入空心管,塌腔内部压力更加平衡,而且混凝土持续性浇筑也提高这一环节的施工效率。

3.4 快速掘进施工处理方案

对于隧道施工塌方事故的处理,以免再次发生塌方且快速经过软岩段,在爆破施工时建议采取减震爆破技术。通过导爆管雷管具备的孔内外延期这一基本功能,控制掏槽起爆时差,要求不超过40ms。附近炮孔孔距和光爆层厚度比以0.8 为宜[8]。除此之外,加强施工现场所有工种协调性,提高施工效率,尽可能地将围岩暴露时间缩短,从而达到封闭成环的效果。

4 结束语

综上所述,针对浅埋山岭隧道工程软岩段塌方这一事故,为了避免塌方发生,结合以往软岩段施工经验,总结塌方的根本原因通常与地质条件、现场施工环境等有直接关系。以此为前提提出塌方处理措施,科学选择塌方处理技术,提高隧道工程整体质量,以免发生塌方之后带来严重的危害。