现浇预应力连续箱梁结构引桥施工技术及质量控制

于建林

(中交二航局第三工程有限公司, 江苏 镇江 212021)

1 工程概况

疏港公路(疏港南路)工程项目位于江苏省泰州市泰州港核心港区,全长5.669km,项目采用PPP 运作模式,投资总额约8.6 亿元,全线采用一级公路兼城市主干路标准,双向六车道,设计速度为60km/h。

项目沿线设特大桥1 座、中桥2 座,小桥4 座,其中古马干河特大桥桥长988.1m。全桥共7 联,桥跨布置为:4×30m+3×30m+3×30m+3×30m+(220m+134.9m+60.1m)+3×30m+3×30m;第1-4 和6-7 联上部结构采用预应力混凝土现浇连续箱梁;第5 联主桥全长415m,为独塔双索面半漂浮体系组合梁斜拉桥,主塔采用C50 混凝土索塔(A 型),索塔总高度121.96m。

2 施工流程

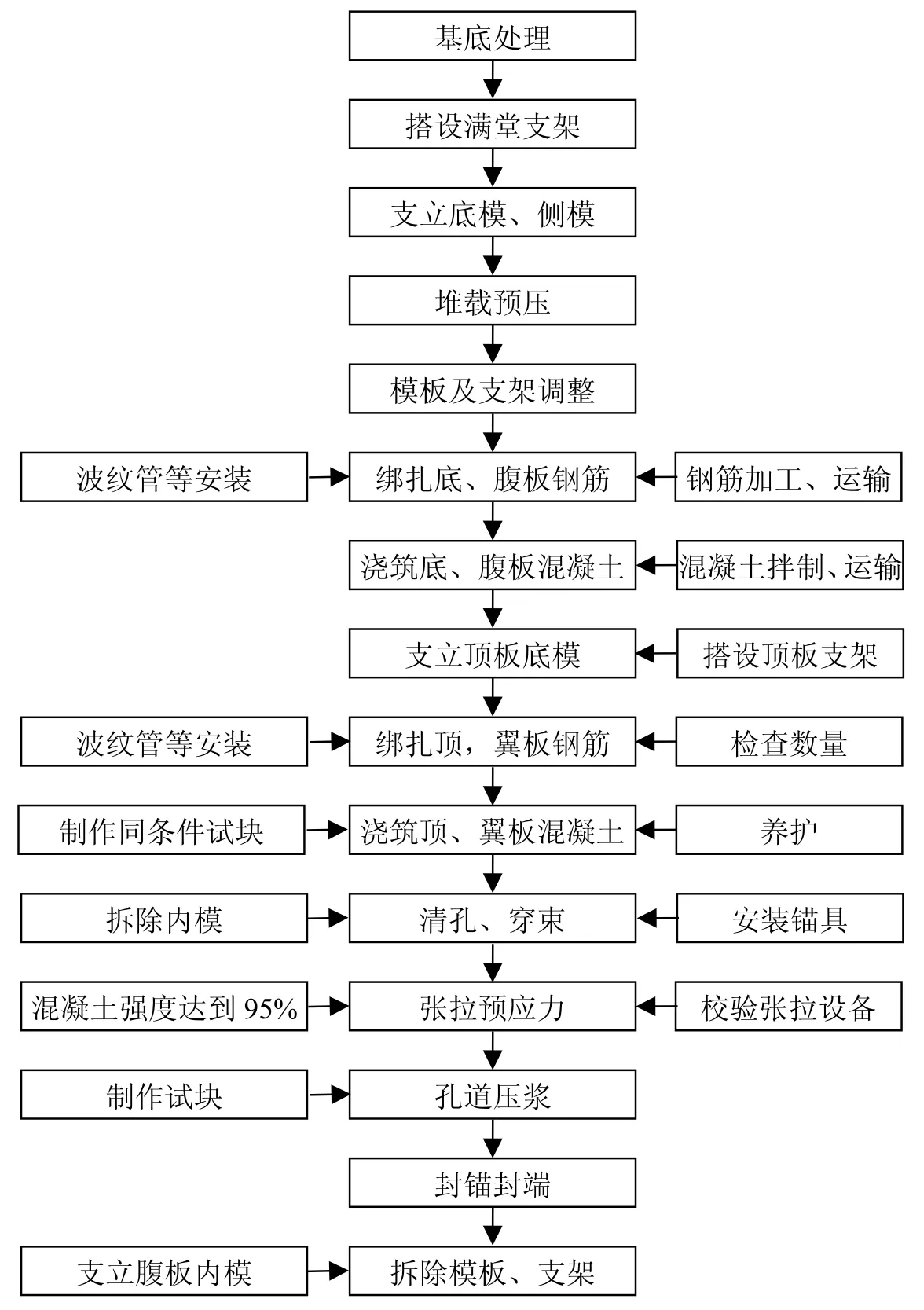

该工程引桥现浇箱梁使用满堂支架现场建设。满堂支架使用Φ49mm、δ=3.7mm 盘扣式脚手架搭设。箱梁的底膜、外模等使用竹胶模板建设。施工所用到的钢筋材料均为钢筋厂加工,再运送到施工地人工绑扎,现浇箱梁混凝土分两次浇筑完成,第一次浇筑为箱梁底板与腹板,第二次为顶板。先在混凝土拌合站集中拌制,再由混凝土罐车运至施工现场,然后利用混凝土汽车泵泵送入模。现浇箱梁施工工艺流程如图1 所示。

图1 引桥现浇箱梁施工工艺流程图

3 施工技术要点

3.1 支架施工

施工中使用盘扣式支架,具体参数为Φ48mm、δ=3.5mm,支架之间的距离为120cm,纵向与箱梁腹板连接的支架间距离为0.6m,余下的间距均为0.9m。立杆支架下设置可调节的底托,并在其顶部安装顶托,以提高工程质量。

横向支架立杆使用Φ50mm 钢筋立管,设置间距为0.6m,并在其关键承重部位安装剪刀撑,纵向支架与水平地面的角度应≥45°,可使用连接扣件连接支杆。

施工建设中,在与箱梁轴线走向相同的支杆顶部设置I32 型工字钢与0.1m×0.1m 纵向方木,工字钢之间的距离一般为120cm,方木距离为0.3m。可在方木上方建设尺寸为122cm×244cm×2cm 的竹胶板,并使用铁钉将其与方木固定,以确保该支护结构更加稳定。

3.2 支座安装

在核对各项数据后,施工人员确定支架与锚栓的位置,并由专业施工管理人员检测并开展安装工作。

在安装A 支架过程中,仔细处理支架顶面与底面与钢板的连接部分,控制支座缝隙长度在0.3mm 以内,确保连接处平整干净。B 支座的连接依靠锚栓结构,在具体操作中,外露螺母的长度小于螺母的厚度。此外,施工人员时刻注意并控制箱梁浇灌处的浇灌温度、预应张力、混凝土收缩等各项数据的变化,设置支撑预偏值,保证工程质量与工程进度[1]。

3.3 底、腹板钢筋加工及安装

施工所用到的钢筋材料均由钢筋厂加工,在施工现场处理后方可投入使用。先确定钢筋的位置,再连接钢筋底板,并将型号与箱梁相同的混凝土垫块以梅花型的形式进行固定。需注意的是,禁止在支护装置上安装或使用起重装置,以保证工程的安全性。

3.4 预应力管道及钢绞线穿束

在施工过程中,预应力管道的安装与预应力钢绞线的穿束工作较为简单,但也是现浇预应力连续箱梁结构引桥施工中较为重要的一项工作[2]。在铺设钢绞线前,分析研究绞线张拉端的长度,在切割位点两边的5cm 处绑扎铅线,铺设钢筋后可将切割口处的材料切割。然后,每间隔1m 使用铅线对钢绞线进行编束和穿束,穿束时尽量避免损坏波纹管。在开展穿束工作的同时安装预应力管道,若预应力管道和普通钢筋的位置有所冲突,适当调整普通钢筋的位置,并用塑料材质的保护膜保护外露钢绞线。

3.5 腹板及内模安装、加固

在腹板钢筋安装完成之后安装箱梁腹板内外模,施工人员在底模处标志出各类项目位点,并严格按照标记点进行作业。在箱梁腹板以及内模的安装建设与加固工作中,施工人员在箱梁结构的主体与腹板处安装一部分可固定箱梁的钢筋材料,从而达到固定侧模、保证各模板位置不偏离以及防止模板出现变形或损坏的目的。

在施工过程中,应注意以下三点问题:(1)严格按照施工计划以及相关规定安装支架,保证支座与水平面的角度在合理范围内,确保钢绞线的切线方向与该处混凝土面的方向成角为90°;(2)对裸露在外的模板涂抹脱模剂,确保模板的防水性;(3)按照施工计划固定工程压浆孔、排气孔与泄水孔管道,使预埋管道与预埋零件位置正确且稳固[3]。

3.6 底板和腹板混凝土浇筑

(1)在浇筑箱梁底板与腹板混凝土之前,工程管理人员仔细核查工程支护结构、预埋件以及模板,确认其位置的正确性和结构的完整性,并对其开展清理工作,确保后续工程的实施与建设顺利进行。

(2)在浇筑时,选用对称平衡灌注法对腹板进行施工,并采取插入式振捣棒振捣。底板振捣工作则由平板式振捣棒与插入式振捣棒配合展开。

(3)在振捣作业中,防止振破预应力束波纹管道,以防水泥浆堵塞波纹管。

(4)在腹板两侧预应力张拉锚固区内1.5m 范围内预埋U 形筋,以加强锚固连接和结构的稳定性。

(5)在混凝土灌注工作结束后的七天之内,定期对混凝土洒水,保持混凝土表面经常处于湿润状态。

3.7 顶、翼板钢筋绑扎及混凝土浇筑

箱梁顶板部分施工时,按照施工图纸绑扎钢筋,其余部分按照腹板钢筋施工技术与要求进行。在作业阶段,工程监督人员与施工人员都应注意预埋件的安装是否合理。在箱梁底板混凝土灌浇工作完成后、顶板与翼板混凝土灌浇工作完成前,观察支护结构是否存在异常,确保各项结构连接正常,避免工程因支护结构不稳定而损坏,影响工程整体施工进度以及工程的完整性与稳定性。箱梁顶板混凝土浇筑前,严格按照施工缝处理接缝,对其表面凿毛后用水清洗干净。浇筑前洒水湿润,以保证接缝质量。

3.8 预应力钢绞线张拉

连续梁工程施工的关键是预应力钢绞线张拉,该项工程在混凝土强度为95%之后实施,钢绞线张拉所使用到的夹具、钢材等施工零件与施工设施均需经过第三方检验检测之后才能使用[4]。预应力钢绞线张拉检查一般选择双控模式,即以钢绞线应力为主体,核对绞线伸长值,正常情况下钢绞线实际伸长值与预估伸长值的误差应<6%。

预应力钢绞线张拉程序为:0→初应力→100%,且绞线受力达到5min时方可进行锚固工作,每束钢绞线断丝和滑丝允许一根,每个断面断丝之和不超过该断面钢丝总数的1%。

4 施工质量控制措施

(1)主墩钻孔桩施工。根据本工程项目地质特点,主墩钻孔桩施工采用气举反循环钻进成孔工艺,以保证钻孔的垂直度。在具体的钻孔作业中,优先选择轻质环保的化学泥浆,从而达到减少污染的目的。

(2)承台施工。为确保大体积混凝土结构施工质量,必须根据工程实际情况准确预测温度,认真分析温度应力,合理制定温控方案,从而有效避免、防止裂缝(表面裂缝、深层裂缝及贯穿裂缝)的产生。

(3)主塔及主塔线形施工。采用抗风能力强的液压自动爬模系统,在爬模上安装棱镜,在日出前测量棱镜位置。采用“追踪棱镜法”,在保证控制精度的同时降低环境条件制约,保证施工进度。采用无拉杆木模系统,减少腐蚀通道,保证索塔施工质量[5]。

(4)箱梁整体施工。箱梁施工前,施工人员研究引桥施工计划与工程策划,讨论方案中所涉及到的数据和工艺,例如八字角处混凝土振捣工作、箱梁混凝土灌浇方式与灌浇后振捣问题、预应力张拉以及钢绞线的铺设与套管项目等,提高箱梁工程整体质量,针对工程中有可能发生的问题制定相应方案,以保证工程稳定性和进度。在工程实施时,监管人员与建设人员定期核查工程相关结构,重点研究有质量问题的结构,分析并提出解决方案,以此尽快解决。并且注意把控工程项目中钢筋间距、钢筋保护层、钢筋张拉管等细节的质量。在灌注混凝土时加强监管工作,管理人员重点检查建设中的混凝土振捣、支架连接等问题,并严格对施工过程进行管理,保证工作人员操作的规范性,避免工程出现质量问题。

5 结束语

为了保障现浇预应力连续箱梁结构引桥的建设质量,首先应做好施工前与施工过程控制工作。在施工开始之前,依照建设难点及特点,严格按照要求监督施工方编纂施工方案和计划,并针对最终上报的施工方案、施工技术和质量监管措施开展系统化、规范化的审查,确保施工方案能精准落实。同时,监理部门制定有关监理规则,明确监理要求和要点。在施工建设阶段严格检查与监督工程的重点工序、难点工序,发现质量问题第一时间告知施工单位并整改,做好工程各阶段的验收工作和检查工作,保证建设结束的工程实体与方案预设符合,质量符合验收标准要求。