铁路路基工程中CFG 桩施工及质量控制

任 强

(河南科技大学土木工程学院, 河南 洛阳 471000)

1 工程概况

玉磨铁路里程段D1K498+583.2~D1K498+750 地质情况第一层为粉质黏土(软塑),第二层为细圆砾土。表层粉质黏土(软塑)承载力不合格,厚度为3.0~3.8m,不满足填筑要求,地基采用CFG 桩处理。桩径为50cm,按照正方形布置间距为1.8m,桩长3.8~5.0m,桩顶上部按设计要求设钢筋混凝土桩帽,上部铺设20cm 碎石+土工格栅+20cm 碎石+土工格栅+20cm碎石。为了后期CFG 桩大面积施工,提前选择6 根桩进行试桩。本文旨在通过试桩施工,对施工工艺进行总结,便于后期大面积施工;以及对全部桩体施工中出现的问题进行分析提出解决措施。

2 CFG 桩的概念

水泥粉煤灰碎石桩主要由水泥、粉煤灰、碎石、砂、拌和用水等按照设计比和相关规范要求制成,简称就是CFG 桩。CFG 桩通过与桩间土及上部褥垫层组合成复合地基结构,该技术起因于碎石桩加固技术,在其基础上逐渐发展形成。其充分利用粉煤灰这种工业废料代替部分水泥材料,在降低施工成本的同时有助于桩体后期结构强度的增加[1]。

3 施工工艺

(1)场地平整、测量放线:先进行场地平整,再使用全站仪测放出设计边界、每根CFG 桩位置,用竹签进行标示。

(2)钻机就位:根据竹签位置来给钻机定位,达到既保证钻机水平,又要保证钻杆垂直,且其垂直度控制在1.0%以内,钻头中心的允许偏差小于5cm。

(3)钻进成孔:长螺旋钻机工作时必须保证先慢后快,根据方案速度拟定为每分钟1~1.2m。边施工边记录,成孔达到设计深度或超过设计深度,保证钻入持力层满足要求。

(4)达到设计深度且核定无误后,应终止钻进,做灌注准备,将混凝土输送软管两端分别接至钻杆顶部接口和混凝土输送泵接口处。使用普通混凝土灌注方法时,由压力输送泵按要求压力将混凝土通过输送管、钻杆中心管孔压灌,避免了提杆后灌注步骤[2]。提杆速率拟定每分钟1.5~1.8m,及时、准确做好记录。灌注高度必须过桩顶的设计标高50cm 以上。灌注过程中,混凝土试块应抽样制作,每台机械每天至少做一组(3 块),试块的尺寸为150mm×150mm×150mm,标准养护。

(5)移机前使用全站仪再次核查下一根桩位。同时检查钻杆和钻头,有必要时在移机后进行清洗。

(6)每根CFG 桩灌注完成后,拔出钻杆,同时用全站仪检查桩顶标高是否高出50cm,满足后用湿黏性土或者粒状材料进行封顶。

(7)CFG 桩在完成7 天后就可以凿除多余桩头,需要用全站仪确定设计的桩顶标高,划出设计位置。

(8)制作桩帽:待桩基检测合格后,可继续进行桩帽施工,尺寸厚度35cm、长100cm、宽100cm。

(9)施工垫层:桩顶进行桩帽施工后,桩帽顶铺设20cm 碎石+土工格栅+20cm 碎石+土工格栅+20cm 碎石。

4 试验结果分析

4.1 复合地基承载力特征值的确定

4.1.1 分析方法应符合的规定

p-s 曲线如果是平缓光滑的曲线,可以用相对变形值,并应符合下列规定:

(1)以黏性土为主进行CFG 桩加固的地基,这时候可取为0.01 时对应的值;

(2)承压板的大小如果大于2m,则b 按2m 计;

(3)使用相对变形值来确定的承载力特征值,不能大于最大加载压力的50%[3]。

其中:s 为承压板的沉降量;为承压板宽度。

4.1.2 复合地基承载力特征值的确定

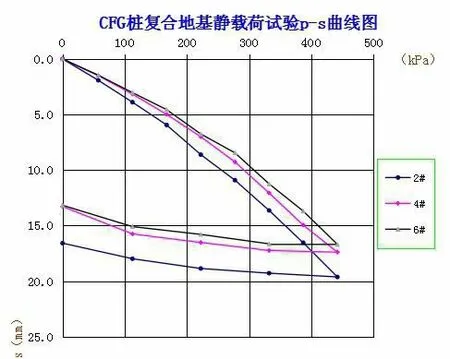

CFG 桩复合地基静载荷试验PS 曲线图见图1。

图1 CFG 桩复合地基静载荷试验p-s 曲线图

在p-s 图中,沉降曲线是平缓的光滑曲线。CFG 桩处于地基主要是黏性土, =0.01,承压板边长 为3.6m 大于2m 按2m 计,=0.01×2000mm=20mm。2#、4#、6#桩在最大440kPa 的压力下,总沉降量均未达到20mm,值取440kPa。又由于不能大于最大加载压力的一半,所以2#、4#、6#桩承载力特征值可取220kPa,符合设计要求的不小于220kPa。

4.2 单桩承载力

4.2.1 分析方法应符合的规定

(1)Q-s 曲线如果属于陡降型,对应的荷载值为发生明显陡降的起始点;

(2)如果超过24h 达不到相对稳定标准,取前一级的荷载值;

(3)针对于Q-s 曲线是缓变型的,用总沉降量()达到40mm 所对应的值;

(4)以上方法都不合适的,直接取最大值;

(5)单桩承载力特征值的大小应为以上方法确定的50%[4]。

4.2.2 单桩承载力确定

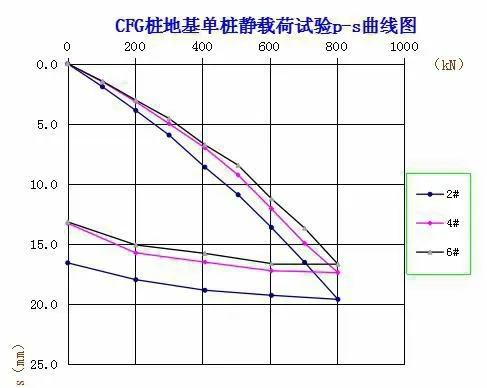

CFG 桩地基单桩静载荷试验p-s 曲线图见图2。单桩静载试验p-s 图中,最大加载800kN 后,桩顶总沉降量小于20mm。根据以上分析方法确定2#、4#、6#的值应该是800kN,所以单桩的竖向抗压承载力特征值取其50%应该是400kN,符合设计不小于400kN 的要求。

图2 CFG 桩地基单桩静载荷试验p-s 曲线图

5 工艺总结

5.1 施工工艺验证

(1)验证了选用施工设备、施工工艺的正确性、合适性。验证了长螺旋钻机的优点:成桩速度快、质量比较好。

(2)验证了混凝土原材料和配合比的正确性、可用性。

5.2 试验总结

通过6 根CFG 桩的试验,我们总结出以下数据:

(1)长螺旋钻机成孔速率保持在每分钟1~1.2m;灌注和拔管合适速率为每分钟1.5~1.8m,同时要保证连续均匀;

(2)本次施工的配合比为:砂∶碎石∶水泥∶外加剂∶粉煤灰=984∶984∶210∶2.9∶80;

(3)出厂坍落度控制在160~200mm 之间;

(4)当钻机钻杆出现抖动和钻机电流表读数从110A 左右增至180A左右时判定钻进至持力层。

本次施工试验证明了:施工准备、施工工艺以及施工组织具有可靠性、可行性、合理性,而且为后期大面积施工提供了非常有价值的经验和技术参数。

6 CFG桩常见问题研究及解决方法

6.1 导管堵塞

产生原因:(1)混合料配合比没有选择好、不合适;(2)混合料搅拌不够好;(3)设备存在缺陷。

解决方法:(1)原材料、混凝土的配合比、坍落度都要符合要求;(2)灌注管道要避免过大弯折、过大变径,每次拆卸导管后及时清洗干净;(3)加紧现场要协调、管控,保证前后工作配合紧密。

6.2 偏桩

产生原因:场地不平、桩机对位不认真、地质情况使钻杆跑偏。

解决方法:(1)施工前整平场地,平整压实;(2)钻机下杆时,认真仔细核查垂直、水平,严格控制误差。

6.3 断桩、夹层

产生原因:①提钻太快会导致钻头上的泥块会大量落入孔内,或是使用大型机械施工造成浅层断桩;②断桩如果发生在设计标高以下,必须补救;③距桩头较近处如果有断裂面,可接桩并达到设计标高;④若是断桩位置很深,只在旁边补加一根。

解决方法:(1)保持混凝土连续灌注;(2)灌注过程中严格控制提速,如因意外原因造成停滞时间大于初凝时间时,应重新成孔灌桩;(3)用小挖机配合人工清理桩间土,禁止用大型机械。

6.4 桩身砼收缩

产生原因:桩身回缩是通病,可通过外加剂和超灌进行解决。

解决方法:(1)灌入时保证桩顶超设计50cm 以上,孔口要时刻注意防止混入土渣;(2)减水剂选用效果好的。

6.5 桩头质量问题

产生原因:(1)为了使阀门打开方便,先提钻后泵料致桩端不够饱满;(2)排气阀不正常工作致桩头空芯。

解决方法:(1)先泵料后提钻,防止桩口处有土渣掉入混凝土;(2)钻杆顶端气阀保证开启自如;(3)应超灌排除浮浆后再成桩。

6.6 单桩承载力低

产生原因:与桩底地质情况有关,桩底不是持力层、承载力不足,没有钻到到设计标高位置。

解决方法:(1)注意测量桩长,保证钻到设计标高及以下;(2)灌注混凝土时,先泵送混凝土满后提钻,才能保证桩底有好的嵌固;(3)黏土层中加快速度钻孔,可有效避免。

6.7 串孔

产生原因:(1)土层中含有大量的松散饱和粉土、粉细砂;(2)钻进过程中叶片具有剪切作用,土体受剪切扰动,积累大量能量,促使使土体发生液化。

解决方法:(1)采取跳打、隔排跳打的方法,无法进行跳打时,采取前一根桩灌注混凝土产生一定强度时,再进行附近桩施工[5];(2)上报设计院,增大桩距,有效减轻打桩的剪切扰动;(3)在串孔区域要减少打桩推进的排数,可减少对扰动能量的积累;(4)合理提高钻进速度也起到作用。

7 结束语

CFG 桩对软基加固处理效果明显,满足了路基对地基稳定的要求。但施工工艺也是比较繁杂,施工中容易出现很多质量问题。在施工中必须加强施工管理,提前采取防控措施保证CFG 桩的质量,从而保证铁路路基的安全。本文也为相似工程CFG 桩的施工提供了借鉴。