大型混凝土模板结构体系控制初探

雷文胜

(福建宝宏建设工程有限公司, 福建 宁德 352100)

1 实际工程

1.1 工程概况

某大型悬索桥索塔采用预应力钢筋混凝土,索塔主要由塔柱和横梁两部分构成,混凝土总方量为8992.3 方,索塔上、下塔柱外模采用液压自爬模爬架施工,内模采用翻模施工,满铺防坠平台,内外模板均采用钢模板,下横梁采用落地钢管贝雷支架施工,上横梁采用无落地式牛腿托架施工,内模采用木模板施工。

1.2 模板说明

塔柱内外模板采用钢模,模板面板采用6mm 钢板,次背肋采用型号为10 的槽钢,主背肋采用两根14B 型槽钢,考虑到混凝土在某些部位较大,对模板侧压力要求很高,故而主肋间距设计为3×1.05m+2×1.2m。模板高度6.12m,标准节段施工高度为6m,前一节段模板下包100mm在上一节段已浇筑混凝土,保证新旧混凝土接缝质量良好,标准节段模板上挑20mm,以防止混凝土溢出。

索塔四面收坡且四角为定型,外模四面在中部分模,各自依托爬架拆模后移,共分为8 个拆模单元,各拆模单元随各单元爬架平行于该单元外侧边线爬升。外模采用抽块设计,截面变化时,长边交替抽块,每次抽块119mm,短边单侧抽块,每次抽块54.9mm。外模四角位置为了保证棱角完整,在俯仰面两侧做小转角包模。

内模分为四个拆模单元,每个单元带转角模板,各单元拆模后整体吊装(拆模前就先将背肋多余部分割掉)。内模模板采用抽块+调节板设计,每次抽块240mm。

外模主背肋与架体主背肋之间采用高强螺杆连接,内外模板各单元之间背肋采用专用U 型连接件用M22×120 螺栓相互连接,各单元内部模板之间采用M20×50 螺栓相连,模板与主背肋之间采用专用U 型连接件用M22×170 螺栓连接。

拉杆采用通常Φ25 的PSB785 精轧螺纹钢,拉杆孔采用Φ50PVC管。

外模每面组装后安装通长主背肋,最大安装尺寸为5m×6.12m,重约3.67t。内模同样在每个拆模单元组装完成后安装主背肋,最大尺寸6.33m×6.12m,重约4.65t。

1.3 设计计算与验收

1.3.1 侧压力计算

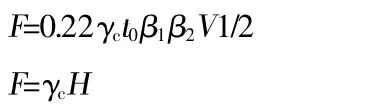

混凝土作用在模板上的侧压力,随着混凝土的浇筑高度的增高而增加,但当浇筑高度达到某一临界值时,即使高度增加,侧压力也不再增加,此时的侧压力即为新浇筑混凝土的最大侧压力。模板侧压力最大值的浇筑高度就是混凝土的有效压力水头。结合理论及工程实践,按照下列二式计算,并取其中的最小值:

其中:

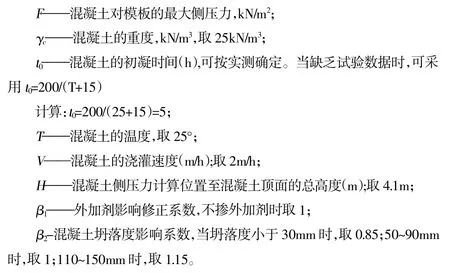

带入工程实际值计算:

1.3.2 外模面板计算

外模板采用6mm 钢板,依照规范,可以按照单向受力板计算,取1m 款的连续梁板带计算。

除以上计算之外,还需对外模板横向、竖向背带以及拉杆受力进行设计检算,该工程中检算都符合设计及规范要求,在此不予赘述。

2 分析

针对上述实际大型混凝土模板结构体系案例,从模板材料、模板设计计算、模板施工和模板管理进行分析总结,并得出相关混凝土模板体系控制要点。

2.1 模板材料分析

在大型混凝土模板结构体系施工的相关问题中,模板材料的选择至关重要,因为模板是直接实现混凝土规定尺寸成型的根本途径,也是作为约束其形状的结构,因此必须考虑其强度、刚度和稳定性,除此之外还需考虑在实际施工过程中可能受到的一系列不利影响,防止模板结构坍塌事故的产生。该实际混凝土工程中,所用模板为钢模板和木模板,钢模板主要用在塔柱外模、内模和横梁侧模,木模板主要用在横梁内模及底模[1-3]。

横梁内部结构尺寸复杂,断面小,相比钢模板,木模板有其特有的弹性和柔性,因此更有利于施工操作。此外,木模板吸水性差且密度比较高,可以将其应用在水位经常变化的地区以及潮湿的地区,不用担心模板因为水分的影响发生变化影响浇筑的混凝土的质量,同时木模板还可使混凝土内部的水分缓慢挥发。

钢模板和传统木模板相比,有较多的优点。单块钢模板通常比单块木模板面积更大,减少了因模板块数量大而造成施工的不便利;此外钢模板抗变形能力更高,因此浇筑完成的混凝土更美观,平整度更容易达到要求;钢模板的使用也可以降低木材的损耗,对环境保护亦有作用;施工产生的噪音较少,施工成本较低[4-5]。

针对大型混凝土模板结构体系,从上述分析得知,一般情况下,对于较大尺寸混凝土结构,外模使用钢模板更合理,因为其具有稳定的强度和刚度,面板自出厂之日到启用,随着混凝土浇筑次数的增加,面板变形量较小,背带几乎没有变化,所以混凝土外表美观,模板结构体系安全稳定。木模板则更方便用在小面积尺寸混凝土结构,配套切割机使用,可以应对很多复杂截面尺寸,对于采用钢模板后,调整位置会复杂的部位,也可以采用木模板,例如该案例中的横梁底模。

2.2 模板设计计算分析

从以上分析可知,大型混凝土模板结构体系由于其结构受力状况的复杂性,所以其设计检算是一项很复杂的工作,此外可以看出,规范规定的检算方法也存在一定的局限性。当面对特殊模板工程时,必须结合工程实际,进行相应对比检算,以防因为结构不稳定或者强度刚度达不到要求出现坍塌现象。

2.3 模板施工分析

模板施工可以检验模板结构体系是否能够正常工作。分析该大型混凝土模板结构体系的施工可以看出,模板施工控制,需要把控两个方面,一是按照规范编制合理的专项方案,二是施工严格按照方案及相关规范。编制的大型混凝土模板结构体系施工专项方案,其内容应该包括:工程概况,编制依据,施工计划,施工工艺,设计说明,模板系统,支架系统,质量和安全保证措施以及模板施工过程中的风险等内容。这些内容需要结合相关规范进行编制。施工过程中,严格按照方案进行。

施工过程中的模板结构体系相关控制措施有:一是模板安装前要对上一道工序所涉及的标高、尺寸、预留孔、预埋件位置按照设计图纸进行节段竣工验收,且期间需要质量检查人员的参与,以免出现差错。二是模板要能保证混凝土工程结构和构件部分形状、尺寸相对位置准确,有足够的刚度、强度和稳定性,接缝严密,不漏浆。三是模板每周转一次,都需要将表面残余混凝土进行清理,且下一节段混凝土施工前得涂抹脱模剂,遇到变形和损坏的模板,应及时修整。四是模板的拼缝、接头模板拼缝、接头应严密,并且用密封条或泡沫剂进行封堵,避免出现漏浆等现象,造成混凝土外观缺陷。五是关于模板的定位,模板浇筑前,要保证混凝土保护层厚度处于规范范围内。

2.3 模板管理分析

完善的模板质量、安全管理可以防止模板结构体系产生坍塌,杜绝中、特大事故的发生,结合上述实际工程,分析总结出以下管理要求:

(1)作为建设单位,在工程建设时,应当充分考虑大型混凝土模板结构体系安全、质量管理所需的费用,因为对于大型混凝土结构工程,模板工程占比可能会很大。为了保证这部分费用,可以考虑将此费用不纳入招、投标竞价范围。

(2)作为设计单位,应当充分考虑该种工程施工安全操作的需要,对设计施工安全、质量的重要环节,在设计说明上予以说明,并且提出指导意见,适当增加关于安全质量设施工程量计量。

(3)施工单位编制大型混凝土模板结构体系专项方案后,须经具有相关检测资质的咨询单位组织的专家论证,之后才可以实施。模板材料,支架架体等应符合国家规范标准。无国家标准参考时,须经质量监督部门进行鉴定,合格后方可投入使用,

(4)施工前,必须切实履行好三级技术交底,并且相应制定安全技术交底,工程项目技术负责人对现场负责人、工程部长进行交底,熟悉质量、安全控制要点,之后工程部长对项目部施工员进行技术交底,详细工序安排,控制要点和安全措施,第三级为施工员对班组成员进行技术和安全交底,说明施工质量要求、工序安排、安全文明施工等细部操作,三级技术交底必须逐级进行,且要在工程开始之前完成。

(5)大型混凝土模板结构拆除工序必须要在施工方案中明确规定,规定拆模顺序、拆模时间、拆模部位等,并且施工班组拆除时,严格按照方案中的规定。工程监理单位在施工工序的旁站过程中,对于模板安装,如果发现存在安全和质量隐患时,一定要切实履行好监理责任,及时书面要求施工单位进行整改,整改不及时,或者情况严重时,应当书面要求暂停施工,并且在规定时间内及时上报给建设单位。

(6)施工单位进行混凝土浇筑时,严格按照施工方案规定的施工工艺和施工方法进行。必须配备专人进行模板的变形监测。出现异常变形或者沉降,应当及时报告给现场管理人员,必要时停止混凝土浇筑,查清楚原因后再进行混凝土浇筑作业。

3 结束语

本文结合实际工程项目,对大型混凝土模板结构体系控制要点进行初步研究,认为面对大、高、大跨度的工程建筑,大型混凝土模板结构体系的发展显得尤为重要,为了避免施工过程中产生安全、质量隐患,必须抓住模板结构体系的控制要点,从技术上加以控制,这样才能使模板结构体系跟上发展的潮流。