钢筋混凝土现浇叠合梁施工工艺的研究

张文丽

(福州职业技术学院, 福建 福州 350014)

0 引言

为了满足多元化的高层建筑施工要求,高层建筑转换层已经成为满足现代建筑功能的关键结构。叠合梁施工是当前高层施工的难点,虽然基于装配式建筑施工技术的发展,叠合梁实现了预制现场的制作,但是其在具体的应用中涉及到的叠合梁拼装问题,例如叠合梁之间会因为施工工艺问题而导致裂缝地发生,因此如何优化钢筋混凝土现浇叠合梁施工工艺成为高层建筑施工的重点与难点。现结合多年实践调查,提出优化叠合梁施工工艺的方案。

1 叠合梁概述

叠合梁是指在梁的高度上不是一次浇灌到顶,其分为两次浇筑混凝土的梁,第一次是在预制现场制作而成,第二次则是在施工现场浇筑而成。当预制梁吊装到位之后,在施工现场对吊装到位的预制梁上部进行二次浇筑,这样在梁中部会形成一层水平施工缝,进而形成整体受力的结构构件。按照施工工艺不同,叠合梁可以分为一次受力叠合梁和二次受力叠合梁:一次受力叠合梁主要是在施工期间,在梁的底部下设可靠支撑,待完成后进行浇筑,当浇筑的梁达到设计强度后再拆除梁下支撑;二次受力叠合梁则是先浇筑截面,当其强度达到要求时再拆除梁下支撑,然后施工阶段承受后浇筑的混凝土重量等,相比一次受力叠合梁而言,二次受力叠合梁施工方式的受力性能差别比较大,而且其局部受力情况比较复杂。

随着我国高层建筑规模的不断扩大,尤其是装配式建筑的发展,叠合梁在现代施工中发挥着巨大的作用。首先,从受力性能看,叠合梁构建的应用可以有效地提升高层建筑的整体刚性,增强高层建筑的抗震性能,例如叠合梁的施工采取的二次受力的特点有效降低了连接部位结构支座截面的负弯矩。从而有效避免了上梁部位因裂缝问题而导致的承载力下降的缺陷问题;其次,采取现场叠合梁施工工艺可以有效降低施工成本,提升施工企业的经济效益,例如通过实施现场浇筑叠合梁的方式,可以有效减少钢筋的使用量,从而为企业节省大量的经济费用。当然叠合梁结构也存在一定的缺点,需要我们在施工中加以注意。

2 现浇混凝土叠合梁施工技术方案

为了更好地分析钢筋混凝土现浇叠合梁施工工艺,本文以某工程为例,通过对某工程实施现浇叠合梁施工方案地研究,为今后提供实践借鉴。

2.1 工程概述

某工程为商业项目,位于湖南邵阳市,项目规划设计为8 层建筑,其中地下设计为3 层,负1 层为大型商超,负2、3 层为停车场。本次工程的建筑结构采取装配式建筑模式,考虑到建筑工程主要是用于商业办公,因此在设计上采取的部分框支剪力墙结构,根据工程施工要求,以装配式施工模式为主,其中建筑的主梁采取的叠合梁施工方案。本工程概况为:建筑总面积28111.6 平方米,抗震设防烈度为8 度。

为了满足工程结构功能,采取现浇混凝土叠合梁的施工方案,首先,通过预制浇筑的方式制作预制板,然后再将预制板运输到施工现场,并且按照预定的施工方案将其吊装到预定的位置。其次,完成吊装之后进行现场浇筑。在现场浇筑时主要采取以下施工措施:(1)梁下支撑设计。沿梁跨度方向纵向跨距为0.9m,水平杆竖向步距0.6m,梁底增加三道支撑,间距0.3m,支撑搭设高度3.6m。(2)施工材料规格。本次工程采取C40 混凝土,梁中的配筋均为HRB400 三级钢,其中梁顶部采取2C25+(2C12)、箍筋C10@100/200、跨中配筋和支座配筋4C25+3C22。

2.2 本工程叠合梁的难点

由于本工程所采取的叠合梁的跨度比较大,尤其是叠合梁的自重较高,叠合梁的自重达到了38.25kN/m2,再加上施工荷载导致叠合梁的自重标准达到41.25kN/m2,因此本次工程的难点就是要确保支撑系统具有足够的承载力和整体稳定性。同时还要保证钢筋绑扎到位、下料准确、混凝土的浇筑和梁下支撑体系的安全性。

2.3 叠合梁现场浇筑施工的优化方案

2.3.1 叠合梁现场浇筑所存在的问题

在本工程叠合梁现场浇筑的过程中,由于叠合梁纵向受钢筋地影响存在应力超前的现象[1]。例如在叠合梁施工的时候,如果叠合梁的先浇筑截面高度不变,在叠合梁受弯的情况下,则其就会受到钢筋应力的作用而导致负载增加。另外在第一阶段荷载作用相同的情况下,叠合梁先浇筑的截面高度要小于整体浇筑高度,这样一来叠合梁截面高度受到的拉力要大于整体的拉力。虽然在第二阶段,叠合梁纵向受钢筋拉力增值要小于整体现场的拉力,但是在两次荷载作用下,叠合梁受到的拉力仍然是大于整体现场浇筑拉力的。

同时根据物理原理我们可知,叠合梁所受的荷载是由先浇筑的梁承受的,而后浇筑的叠合梁所承受的压力主要是承受第二阶段的荷载力,因此混凝土压力小于现场先浇筑混凝土的压力。

2.3.2 优化叠合梁现场浇筑施工工艺的方案

基于本工程叠合梁现场浇筑中所存在的问题,我们需要采取以下优化方案:

(1)合理设计先浇筑截面高度

叠合梁的先浇截面过高会影响到整体的施工质量,因此需要合理设计先浇筑截面的高度。通过计算叠合梁(1500mm)的尺寸,我们需要控制其高度,具体就是要保证现浇截面的高度要在700mm~900mm 之间,如果小于700mm 则会出现裂缝等问题,而如果大于900mm 则会增加施工成本,造成施工费用的增加。所以按照以往的施工经验及本次的合理计算,本次工程的施工方案必须要以优化先浇筑截面的高度为核心,只有这样才能保证叠合梁施工的精准性,才能最大程度提升施工质量。

(2)做好叠合梁节点的混凝土浇筑质量控制措施

结合本工程的特点,做好以下两个方面的施工质量控制工作。一是叠合梁与现浇柱端部节点,根据分析,在本次工程中需要做好叠合梁与现浇柱端部的施工问题,具体就是施工人员在浇筑前,需要将叠合梁的支座边模与叠合梁端头对其搁置,完成叠合梁安装之后,再对其进行浇筑,需要注意的是在施工过程中为了防止叠合梁底部钢筋进入柱子内部,需要我们合理地设计锚固长度,基于本次工程的特点,为了简化施工难度,降低施工成本,本次采取墩锚技术,实践证明采取此种技术获得了良好的效果。二是叠合梁与中间柱中间节点,该部位的施工与上述施工工艺基本相同,但是为了考虑到受力底筋的安装问题,该部位主要采取贯通钢筋连接现浇柱两端的叠合梁面层[2]。

(3)做好钢筋绑扎及验收工作

基于本次工程的难点,在叠合梁现场施工中需要对钢筋的绑扎方式进行调整,假若采取传统的开口箍,由于叠合梁的浇筑层在不降板的地方其高度只有120mm,因此很难将梁顶角部的钢筋从开口处放入,这样导致该部位的绑扎难度比较大,因此我们可以采取焊接封闭箍筋的方式,首先在钢筋绑扎时,需要将梁顶钢筋放到位,然后绑扎拉结筋使开口箍形成封闭。对于插入封闭箍内的钢筋进行绑扎,并且进行焊接处理,以保证钢筋搭接和间距符合设计要求[3]。在具体的施工中需要施工人员要树立较高的质量控制意识,做好焊接工作的细节处理。

(4)优化梁下支撑拆除方案

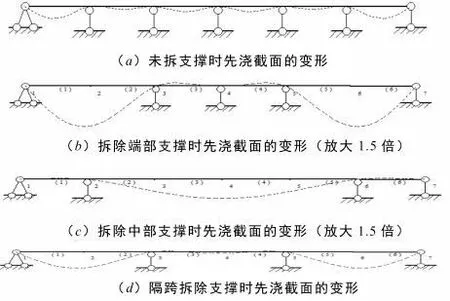

通过力学分析和有限元的分析,综合计算得出以下不同拆除方案的图形,通过图1 所示,我们可以看出选择拆除方案时应优先选择拆除中间跨的拆除方案。

图1 受单位均布荷载的多跨连续梁变形图

3 钢筋混凝土现浇叠合梁施工的保障措施

3.1 提高施工人员专业技能,树立安全意识

现场浇筑叠合梁的工序较为复杂,尤其是在本工程中需要涉及诸多因素,例如在施工中由于叠合梁的空间较为狭窄,导致在现场浇筑时存在诸多设备无法有效使用的问题。同时叠合梁现场浇筑的质量要求比较高,而施工人员是现场浇筑的主体,因此为了保证本次工程的质量需要提高作业人员技能,树立安全意识。针对本次工程的特点开展技能讲解,让施工人员掌握最核心的施工技术方案。例如在叠合梁现场浇筑前,施工单位要组织施工人员集中开展技能培训,并且对培训的成效进行检验,只有经过检验合格的施工人员才能投入到施工现场。

3.2 加强监管,强化对施工过程的质量管理

钢筋混凝土现浇叠合梁施工的环节步骤比较多,例如在叠合梁节点处理上需要做好钢筋的绑扎作业,而且还要合理设置管线等,任何环节出现问题都会影响到叠合梁的施工质量[4]。所以为了保证叠合梁施工质量,需要做好对施工过程的监管:一是在叠合梁施工中要做好叠合梁的连接边节点施工监督工作。根据经验表明在叠合梁施工中,主次梁连接边节点施工中存在施工不到位的现象,例如在进行主梁安装时存在预留槽口清洁作业不到位的现象,导致在后期容易出现裂缝问题;二是混凝土浇筑后的养护工作不到位,导致叠合梁的强度没有达到预定规格。所以在施工的过程中需要加强对混凝土浇筑的养护工作,保证混凝土凝结的强度达到预定的规格要求。

3.3 加强对施工原材料的检测和施工设备的安全管理,保证施工质量

各种原材料的质量直接关系到混凝土浇筑叠合梁的质量,所以在施工中需要做好各项施工材料的质量检测工作。例如施工检测人员要严格落实岗位制度,对进入施工现场的混凝土、钢筋进行质量抽样,对于没有出厂合格证的产品要杜绝其进入施工现场,以此保证施工的整体质量。同时还要做好叠合梁各项施工设备的安全管理。例如在叠合梁施工中使用的振捣棒,施工企业要定期对振捣棒进行维护保养,避免在浇筑的过程中发生故障,影响施工安全进度[5-6]。

4 结束语

综上所述,基于我国装配式建筑的发展,加强钢筋混凝土现浇叠合梁施工工艺具有重要意义,针对某工程施工要求,通过合理设计先浇筑截面高度、采用合适的锚固方式、优化梁下支撑拆除方案等方式优化现浇叠合梁施工工艺,有效地提升了建筑工程的施工质量,进而加快了施工进度,有效地提高了施工企业经济效益。