提高熟料强度的实践

刘 成 何礼果 左明杨 杨 峰 胡家林

(绵阳职业技术学院, 四川 绵阳 621010)

0 引言

水泥熟料强度的高低是由综合因数决定的[1],其中影响最大的因素是配料方案和煅烧操作。在实际生产中由于各种因素的影响,会出现重操作轻配料的现象,且配料方案的改变仅仅是为了适应当时的煅烧条件,而不是为了稳定整个系统的热工制度,导致熟料强度不高、质量波动大。

因此,本文结合校企合作的技术服务项目,阐述配料方案调整对熟料强度的影响。

1 影响熟料强度的因素

1.1 熟料矿物组成

1.1.1 C3S 和C2S

熟料强度主要是由C3S+C2S 含量决定的[2],其中决定熟料28 天强度的绝对值和增进率的矿物是C3S,C3S 含量决定水泥熟料28 天的抗压强度,纯的C3S 28d 强度大约可以达到50MPa;C2S 28d 强度只是C3S 的十分之一,但一年以后的强度可以赶上甚至超过C3S 的强度。所以,要想提高水泥28 天强度,就必须要提高熟料中C3S 的含量,降低C2S 含量,同时加强煅烧操作。

生产中,提高C3S 含量就需提高熟料的KH,在提高KH 时,需注意在保证CaO 含量的同时,石灰石中的Al2O3含量不要超过2.5%,否则将会影响粘土质原料的配合;在提高KH 时,还要保证合适的SM 与之配合,煅烧出更多的硅酸盐矿物;另外要注意粘土质原料中SiO2含量与Al2O3、碱含量成反比,配料中尽量采用高品位砂岩,减少碱含量的增加对不同龄期熟料强度的不同影响。

1.1.2 C3A 和C4AF

此两种矿物主要是影响熟料早期强度[2],特别是C3A。

C3A 含量与3d 强度成正比,但后期强度不增加,反而要倒缩,含量超过一定后将严重降低熟料后期强度,配料中应注意合理控制Al2O3含量,使熟料中C3A 含量小于9%,既可保证早期强度、不严重影响后期强度,还可减少煅烧过程中系统结皮、结圈现象。

C4AF 对熟料强度贡献较小,但对熟料烧成影响很大,可以使CaO、SiO2和Al2O3在窑内以较低的温度进行烧结,所以配料中适当的Fe2O3有利于熟料的烧成,保证熟料质量。铁质原料的质量相对稳定、波动范围最小,但配料时含Fe2O3原料掺量少,生产中要注意下料是否正常、计量是否准确的问题。

1.2 微量元素

对熟料强度影响较大的主要微量元素是硫和碱[2],资料显示,每增加0.1%的Na2O 会使熟料28 强度下降1MPa,但可使早期强度增加0.5~1.5MPa;硫在煅烧过程中会生成CaSO4使熟料难以粉磨,也会影响矿物的水化、熟料强度的发挥。在配料方案的过程中,要重视硫和碱的影响,特别要将“硫碱比”控制在1~1.2 之间。碱主要是由粘土质原料带入,通常粘土质原料中SiO2含量与碱含量成反比,因此,采用页岩或粉煤灰配料有必要检测碱含量高低,确定可否使用,或采取应对措施,确保其对熟料质量影响最低。

2 生产实践

在为某企业的技术服务中,协议将水泥熟料28d 强度由53MPa 左右提高到58MPa 以上。为了实现技术服务目标,查阅分析了生产历史数据,进行了企业现场调研,发现该企业在生产过程中,配料方案基本上是由煅烧操作决定的,而不是在稳定配料方案的条件下逐步提高煅烧操作水平,仅仅为满足煅烧“结果”经常调整配料,造成恶性循环,使熟料质量波动大,且强度不高。

2.1 服务前数据

服务前熟料矿物及强度见表1。从表1 可以看出,熟料中C3A、C4AF含量基本合适,在正常控制范围内,但C3S 和C2S 含量明显偏低,特别是C3S 含量平均为56.83,低于60%;3d 强度平均为31.46MPa,28d 强度平均为53.5MPa,表明熟料早期强度偏高而后期强度偏低。经分析,造成28d强度偏低的主要原因是C3S 含量偏低,而3d 强度偏高可能与熟料中微量元素的含量有关,因为熟料中C3S 和C3A 的含量均不足以使早期强度达到31MPa 以上。熟料化学分析数据显示熟料中SO3含量为0.73%左右,在水泥粉磨过程中石膏掺量也比较合理,排除了SO3对早期强度的影响;而熟料碱含量达0.91%,比较高的碱含量使熟料3d 强度得以激发和增高,但降低了熟料28d 强度。

表1 服务前熟料矿物及强度

针对上述分析,提出增加C3S 含量,C3S 含量要达到60%以上,控制C2S 含量小于20%,控制碱含量小于0.6%的总体思路,来提高熟料28d 强度;适当调整C3A 和C4AF 含量,保证熟料在煅烧过程有合适的液相量和液相粘度,使熟料顺利烧成;培养并提高窑操作员的操作水平,尽快适应新配料方案的操作要求,薄料快烧,提高熟料28d 强度。

2.2 方案制定

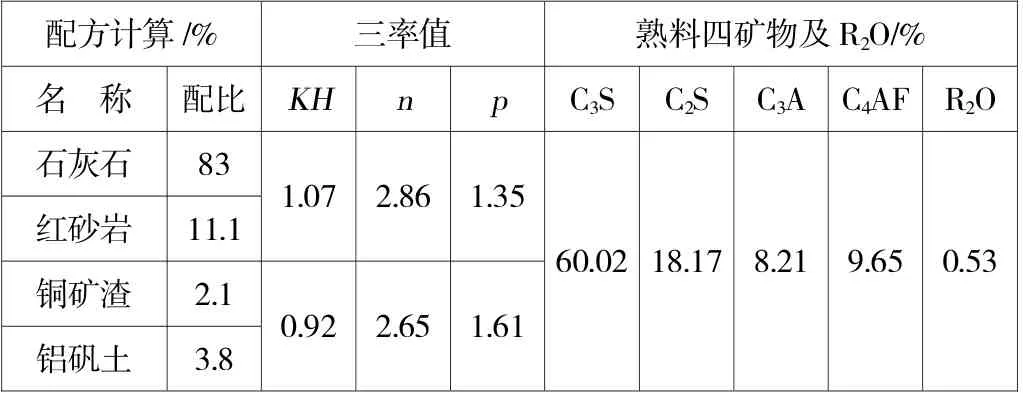

表2 为该企业服务前正在使用的原料化学成分,可以看出,石灰石中CaO 含量较高,SiO2和Al2O3含量低,满足配料要求;铜矿渣Fe2O3含量高,也满足配料要求;红砂岩中SiO2含量达到80.49%、碱含量仅1.36%可用于配料;而页岩中Al2O3含量偏低、碱含量达到2.80%,配料时必须多加页岩来弥补红砂岩Al2O3含量的不足,带入更多的碱,进一步使熟料中碱含量提高,需加以重视和调整。对企业周围可利用资源进行调查分析,建议用附近出产的铝矾土替代页岩进行配料。铝矾土化学成分见表3,其Al2O3含量达到25.75%,比页岩高出差不多1 倍,而碱含量仅为0.52%,比页岩降低2%以上,这样既满足配料对Al2O3含量的要求,又大幅降低了碱的含量。调整配料方案,由过去的=0.89±0.02、 =2.5±0.1、 =1.4±0.1 调整为=0.90±0.02、 =2.6±0.1、 =1.6±0.1,配料方案见表4。

表2 原料化学成分%

表3 铝矾土化学成分%

表4 配料方案

表4 中熟料三率值均有所提高,按此方案,理论上四种矿物含量及碱含量均满足预期要求。其中的提高,主要是针对经常出现的预热器结皮、窑内结圈而适当提高的。

2.3 实施及效果

方案开始实施阶段窑操作员不能完全适应,出现过游离氧化钙超标现象(个别达2.5%以上),为了在稳定配料方案、保证熟料质量、降低出窑熟料游离氧化钙含量,使其在1.2%左右,将生料细度由14±2%降低到12%±2%,为煅烧过程中的物理化学反应充分进行创造良好条件;同时将分解炉出口温度控制指标由原来的860℃提高到880℃,保证入窑物料表观分解率提高到92%左右;针对中控操作员理论知识的欠缺,操作水平不高的问题,进行了系统的水泥生产工艺理论知识的学习、操作示范与培训指导,统一操作思想,纠正了不正确的操作思路和方法,逐步提高了预判能力和操作水平,使系统热工制度长期稳定,保证了熟料质量的稳步提高,熟料产量稳中有升。三个月后,进行了项目考核验收,考核期月熟料平均质量见表5。

表5 熟料矿物组成与强度

由表5 看出熟料碱含量降低到了0.42%,C3S 和C3A 含量增加,特别是C3S 的增加,使熟料3d 强度同比下降不大,且碱含量的降低,保证了熟料28d 强度的发挥,熟料28d 平均强度达到58.1MPa 以上,增加了4.6MPa,熟料标准煤耗由原来的118.61kg/t 降低到112.75kg/t, 降低了5.86kg/t,熟料产量也有所增加,经济效益显著,预测年综合经济效益增加3000 万元左右。在当年8、9、10 月份的回访显示,企业已经适应了稳定配料方案、稳定热工制度的工艺管理及煅烧操作制度,减少了熟料质量的波动,28d 强度平均值分别为58.2MPa、58.3MPa 和58.3MPa,一年后再次回访,企业水泥熟料28d 天强度平均在60MPa 以上,表明校企合作的技术服务是成功的。

3 结束语

(1)水泥生产配料方案的确定与稳定,对水泥熟料强度影响比较大,工艺员特别要加以重视,要多方案对比,选择最佳方案,为烧成优质熟料创造条件。

(2)配料时不仅要关注原料中主要氧化物含量的控制,还要对其中的微量元素给予足够重视和应对,采取合理措施将碱的危害降到最低,保证熟料强度。

(3)中控操作员的理论深度和操作水平是影响熟料产质量的关键,有必要进行系统的理论学习和操作培训,使其能用理论来指导操作,根据原燃料的变化、煅烧操作参数的变化进行风、煤、料的合理调整,逐步提高操作水平,保持系统热工制度的稳定,才能保证配料方案的实施,保证熟料产质量的稳定与提高。