小截面预应力渡槽高性能混凝土配合比优选

张 涛 严江华 刘 烜

(1.湖北昊源建设工程有限公司,湖北 宜昌 433002;2.宜昌市东风渠灌区管理局,湖北 宜昌 433002)

目前国内外渡槽结构的设计跨度和荷载逐步加大,更多趋向高性能混凝土应用。美国混凝土协会(ACI)211委员会提出采用掺粉煤灰的一系列不同胶凝材料比例和用量进行试拌,从而得到最佳配合比设计和优化的方法。英国的P.L.J.Domone等提出的方法基于最大密实度理论[1]。国内南水北调工程渡槽等同跨度大截面的渡槽工程在国外研究基础上主要采取添加纤维素等材料进一步改进高性能(高等级)混凝土的抗裂性能。当前国内研究适用于集小截面、大跨度、高性能、现浇高预应力等综合因素于一体的箱梁渡槽混凝土配合比设计的案例较少。

普溪河渡槽是湖北东风渠灌区重要骨干建筑物,是全国首例采用DZ40/500造槽机现浇施工的小截面渡槽。槽身设计为每跨40m、净空尺寸3.1m×2.6m(宽×高)、侧墙厚0.3m(侧墙局部受波纹管影响,混凝土入仓间隙仅0.04m),设计流量15m3/s,加大18m3/s。槽身为C50W4F100预应力钢筋混凝土,每跨设置25束预应力筋,共174股低松弛钢绞线。单跨槽身混凝土重500t,造槽机自重535t。

普溪河渡槽具有混凝土等级高,槽身断面尺寸小,风压高度变化系数Uz高(加之最大高度达61.5m),入仓进料孔间隙小、端部应力大、造槽机承载变形大等特点,且7d混凝土强度对预应力张拉及造槽机利用槽身承载过跨(此工况槽身承受的动荷载大于通水运行期最大荷载)的工期影响显著。为避免施工冷缝,减小风振影响,解决小截面、窄间隙混凝土浇筑密实度难题,本文结合普溪河渡槽重建工程实例,研究优选适应小截面渡槽槽身的高性能混凝土配合比。

1 配合比优选原则和方法

基于当前较成熟的高性能混凝土配合比设计理论,通过应用新材料、新工艺等,在保证提高混凝土早期强度、强度保证率等性能的前提下,一是必须选取合适的砂率、级配及缓凝减水外加剂等,使混凝土具有合理的坍落度、和易性和扩散度,以此提升混凝土可泵送性,特别是较低经时坍损和与单跨槽身施工进度相匹配的凝结时间;二是对比不同抗裂外加材料,保证在提升抗裂性能的同时尽量减少对坍落度、和易性和扩散度等性能的负面影响。

2 配合比材料优选

本项目在材料上对比普通硅酸盐水泥和早强型水泥,并试配不同级配的粗骨料和不同细度的细骨料,对比测试不同温度、不同缓凝时间、不同混凝土外加剂掺量情况下,混凝土的和易性、扩散度和早期强度及最终强度;同时考虑在不同外界环境影响下,确保混凝土同步凝结,缩短风振影响周期。

2.1 水泥

采用A品牌P·O52.5水泥(以下简称A水泥)与B品牌P·O42.5R水泥(以下简称B水泥)进行对比,其化学成分对比见表1。

表1 水泥的化学成分对比表

对比表1,两者化学成分均满足规范要求,均能满足施工需要,但考虑到混凝土早期强度要求高,采用海螺水泥更能满足施工要求。

两组水泥各选取24组,进行了物理力学性能对比试验,结果见表2(数值为多组平均值)。

表2 水泥的物理力学性能对比表

对比表2,两者物理力学性能均满足规范规程要求。

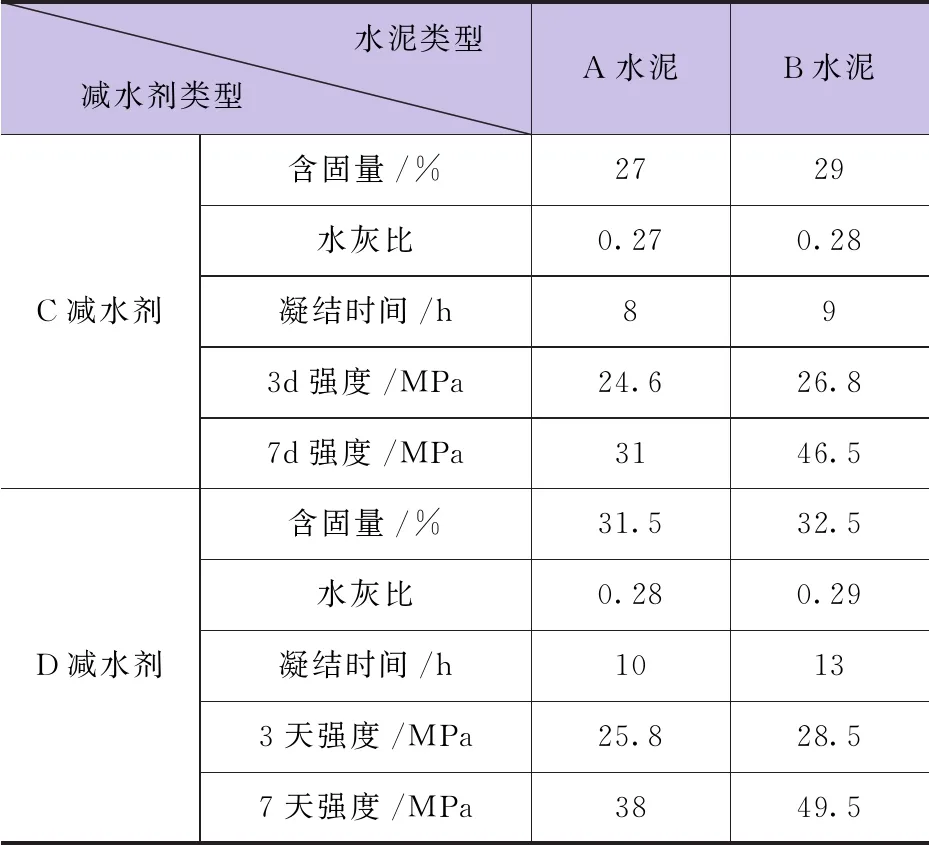

考虑凝结时间应满足槽身约12h浇筑时长的要求,以保证其整体性,避免出现裂缝。通过选用C公司和D公司两家公司的复合型高效减水剂(分别简称C减水剂与D减水剂),现场按2.2%掺量进行了对比试验,见表3。

对比表1~表3,考虑工期对混凝土早期强度要求高,且有适应浇筑时长的凝结时间需求,故选用海螺水泥。

表3 水泥与不同缓凝减水剂试配下凝结时间及强度测试对比表

2.2 细骨料

根据本地细骨料市场供应,选用长江江砂和洞庭湖黄砂(均为天然砂)。考虑黄砂细度模数偏大,拟掺一定量江砂调配细度。现场各取20组检测,其物理性能指标见表4。

表4 不同砂物理性能指标测试对比表

由表4可知,长江江砂和洞庭湖黄砂各项指标均能满足规程规范要求,故可为本次试验所用。经现场筛分后测定洞庭湖黄砂内里小卵石含量达到10%以上,可能对混凝土性能产生较大影响。经检测,超径小卵石其坚固性(4.9%)和压碎指标(11%)均大于现有粗骨料相应指标值(3%和9%)。

2.3 粗骨料

本试验使用的粗骨料为奥陶系庙坡组灰岩碎石(简称碎石)。经检测,其各项物理性能指标见表5。

表5 碎石物理性能指标测试对比表

由表5可知,颗粒级配5~25mm粒级的碎石各项物理性能指标均满足规范规程要求,故可为本次试验所用。因本项目槽身混凝土只能采用泵送入仓,加之侧墙等区域只能通过钢筋保护层入仓间隙(槽身侧墙厚300mm,采用双层双向钢筋,加之侧墙还穿插多组DN90的金属波纹管,端部预应力钢筋加密区钢筋多而密,最小区域仅30mm),本项目粗骨料最大粒径按照钢筋保护层厚度的3/4控制,只能选取25mm,而非常规粒径。

2.4 粉煤灰

本次试验选用的粉煤灰为一级粉煤灰,经检测符合GB/T 1596—2005一级粉煤灰标准。具体见表6。

表6 粉煤灰检测指标对比表

2.5 抗裂掺和物

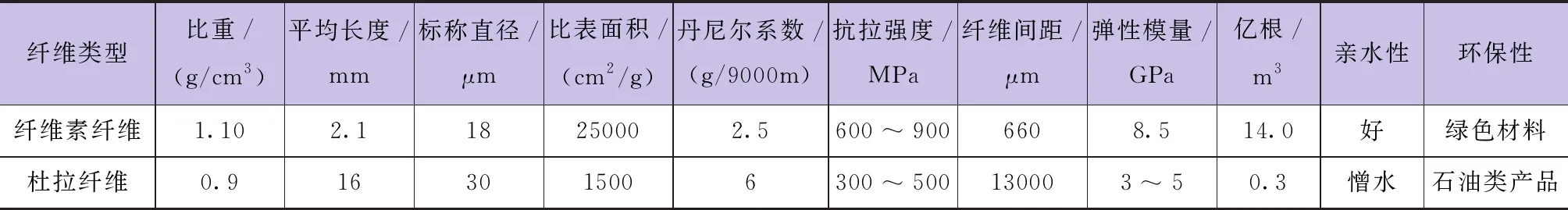

本次试验考虑添加抗裂纤维,解决受混凝土等级、入仓等条件限制所带来的混凝土高收缩、高水化热特性、极易开裂的问题。对比类似项目,可比选的有纤维素纤维和杜拉纤维两种,两种纤维均无毒无味,化学稳定性良好,对水质无污染,具体指标对比见表7。

对比表7,纤维素纤维和杜拉纤维均满足使用要求,特别是纤维素纤维在各项物理指标上均优于杜拉纤维,但随着两种纤维掺量的增加,混凝土拌和物的坍落度和扩展度逐渐降低,对比两种纤维,同掺量时,杜拉纤维(聚丙烯纤维)对混凝土坍落度的影响较大,因纤维素纤维自身具有很好的亲水特性,在新拌混凝土中能吸附部分自由水,从而增加了黏度,降低了流动性[2],进而导致对扩展度的影响更明显。考虑在入仓极度困难的条件下,坍落度调整方法多,而扩展度调整手段有限,掺杜拉纤维C50高性能混凝土干结率略低于普通混凝土[3],还可阻止骨料的下沉,提高混凝土的均匀性[4];另外,掺杜拉纤维混凝土密实度的提高也有利于降低混凝土的干结率[5]。故本工程采用杜拉纤维,而未借鉴南水北调渡槽工程选用纤维素纤维。

表7 纤维物理性能指标测试对比表

2.6 外加剂

本项目可选择的外加剂有D减水剂及C减水剂,两种减水剂均同时具有缓凝、引气功能。本项目40m跨预应力槽身由于采用造槽机泵送一次性现浇成型,正常耗时11h,要求减水剂在保证减水的同时要具有与浇筑时间相匹配的缓凝效果和良好的和易性以及相应的坍落度“经时损失”,以保证混凝土的整体性等品质要求。不同外加剂的物理性能指标见表8。

表8 不同外加剂的物理性能指标对比表

结合表8中的结果,考虑各种不利因素,每跨槽身浇筑时长约为12h左右,最终选用可调控凝结时间更长的雨虹减水剂。

3 配合比试验与成果分析

3.1 试验设计

根据设计和施工要求的C50W4F100混凝土特性要求以及试验目的,共设置了15组试验。试验目的及对照组设置情况如下。一是测试不同水灰比时凝结时间及坍落度经时损失值等,如1-1、1-2与1-3及1-4、1-5组对比,3-1、3-2与3-3、3-5及3-4组对比;二是测试调整砂率及细骨料细度对强度、坍落度、和易性及扩散度等影响,如3-1与3-2,3-4与3-5,2-1~2-5等;三是测试增加胶凝材料、减小粗骨料,优化细骨料细度模数,如3-1与3-3等,1-1~1-5等;四是测试细骨料中超径粒料对混凝土强度影响,如1-1~1-5(含超径砾料组)与2-1~2-5。不同配合比材料用量见表9。

表9 不同配合比材料用量对比表 单位:kg

3.2 成果分析

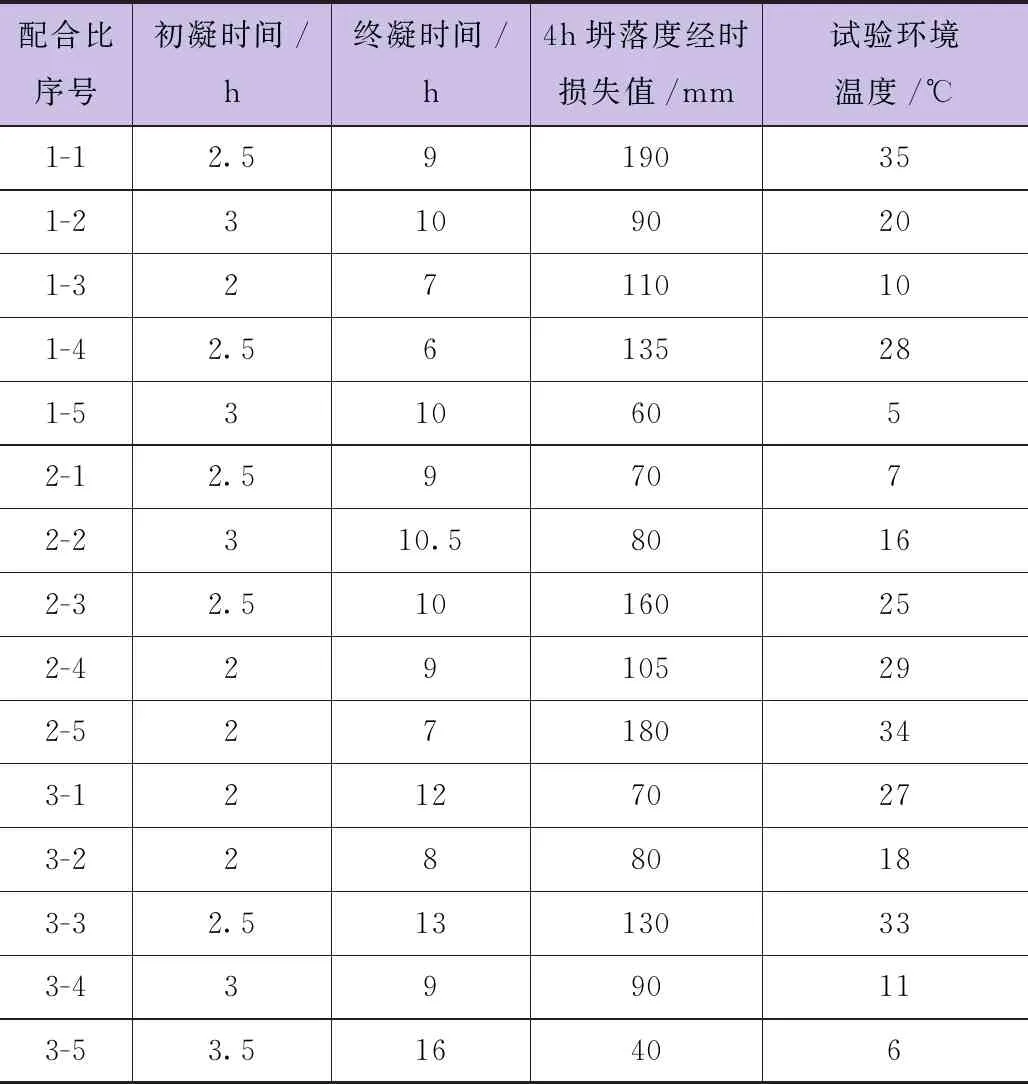

3.2.1 凝结时间及坍损分析

由于槽身试验仓整体现浇时间长达11h,为了保证混凝土质量,对配合比的凝结时间和坍落度经时损失值都有相应的要求。通过现场反复试配,采集了大量的试验数据,得出了不同配合比在不同温度下初凝、终凝时间及坍落度经时损失值。由于本项目施工工期较长,经历低温、常温、高温等温度条件,故试验采取对应不同温度条件来测定相应的初凝、终凝时间及坍落度经时损失值(因底板浇筑时长为4h左右,故只测定4h的坍落度经时损失值),详见表10。

由表10可知,不同的减水剂掺量及不同的外界环境温度对混凝土凝结时间及坍落度经时损失值影响较大。主要如下:

表10 不同温度下不同配合比初凝、终凝时间及坍落度经时损失值

a.在减水剂掺量相同条件之下,外界环境温度越高,凝结时间越短,坍落度经时损失值越大;外界环境温度越低,凝结时间越长,经时损失值越小;在外界环境温度相近条件下,减水剂掺量越大,凝结时间越长,经时损失值越小。

b.环境温度一致时,细骨料(含粉煤灰)掺量越大坍落度经时损失值越小;对比1-1、2-5、3-3及2-4、3-1,可知同掺量胶凝材料、环境温度一致,减少粗骨料掺量,增大砂率的同时控制最优细骨料细度模数时,可有效减少经时损失值。

c.同温度下,适当增加胶凝材料用量,减少粗骨料量,增大细骨料细度模数,可有效减少坍落度经时损失值(28℃左右温度,增加30kg水泥,减少粗骨料75kg,砂率不变,将细度模数由2.3调到2.6左右,可将4h坍落度经时损失值减少35mm)。

d.根据范特霍夫规则,温度每升高10℃,化学反应的速率将增大2~4倍(30℃以上温度已不再是影响混凝土初凝的主导因素),按线性插值计算,边界条件不变,温度每升高1℃(环境温度小于30℃时),适用小截面、窄间隙高性能的混凝土4h坍落度经时损失值约为3~5mm。

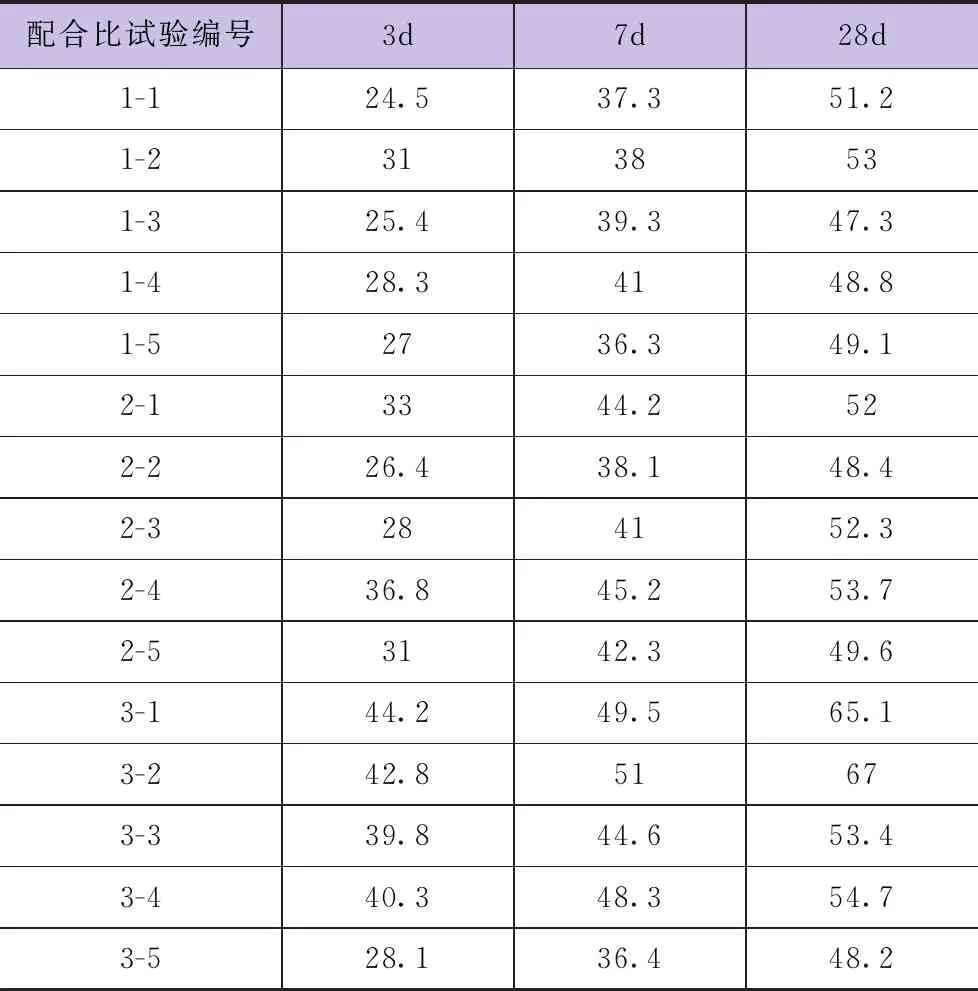

3.2.2 混凝土强度分析

不同配合比在不同龄期的抗压强度见表11。

表11 不同配合比在不同龄期的抗压强度对比表 单位:MPa

由表11可知,不同配合比在不同龄期条件下抗压强度具有较大差别,配合比3-1~3-4优于其他。具体如下:

a.对比配合比1-1、2-5、3-3及2-4、3-1,可知同掺量胶凝材料、环境温度一致,减少粗骨料掺量,增大砂率的同时控制合理细骨料细度模数时,可有效提高混凝土初期强度(7d)。

b.分析配合比2-4、3-1,保持水灰比不变,外加剂不变,将砂率由38%调整至40%,同时将砂细度模数由2.3调至2.6,养护条件一致,可将7d及28d强度提高20%左右。

c.对比1、2、3号各组配合比,可见细骨料细度模数对高性能混凝土强度影响极大,同时细骨料中超径部分(砂中粒径≥5mm)的小石坚固性对高性能混凝土28d强度影响较大,经检测本项目使用的部分洞庭湖黄砂中超径粒料坚固性达5%,接近规范允许最大限值。

通过对比不同温度下不同配合比,各混凝土试块初凝、终凝时间,4h坍落度经时损失值,3d、7d、28d后的混凝土抗压强度,最终得到符合现场施工条件,能满足实际施工要求的为配合比为3∶1。其具体施工配合比为:水泥∶粉煤灰∶长江江砂∶洞庭湖黄砂∶碎石∶减水剂∶水∶纤维素=470∶60∶140∶560∶1030∶12.72∶170∶0.9。经过工程实际实施检验,该组配合比各项指标良好,在施工期间考虑不同温度影响,仅对凝结时间进行了适应温度条件下的适时调整。具体各跨槽身混凝土实际指标见表12。

表12 11号~22号槽身混凝土数据

受造槽机模板保温层以及箱梁结构型式影响,在槽身混凝土逐步浇筑过程中,由于水化反应,内模系统中温度逐步升高,根据监测统计,浇筑期间内模中部温升曲线呈抛物线形,温升峰值平均15℃。受水泥水化反应影响,不同阶段胶凝材料凝结增长速率不同。初凝前混凝土的强度发展主要以钙矾石的增长为主,大致呈线性增长趋势;在初凝至终凝的阶段主要受C3S的水化控制,混凝土强度的发展以C-S-H胶凝的增长为主,且其增长量随温度是以指数形式发展的[6]。温度越高,混凝土的初凝和终凝时间差越小[7],内部平均温升超过15℃后,将极大缩短混凝土的初凝和终凝时间差,对顶板混凝土凝结影响尤为明显。

经检验采用3-1配合比,混凝土各项性能指标均满足要求,其和易性、泵送性、坍落度、扩散度等在实际施工过程中被证明为性能优良,能够较好指导施工。

4 结 论

a.薄壁结构的高性能预应力混凝土配合比设计中,保持水灰比不变,外加剂不变,在适当调增砂率增大细度模数时(不超过2.6),养护条件一致时,可显著提升初期(7d)及28d强度。同时天然细骨料中超径粒料的含量以及其物理特性不应被忽视,其坚固性、压碎指标等物理性能直接影响着高性能混凝土的强度,特别是对高性能混凝土28d强度影响较大,应加强原材料进场监测、筛分,剔除。

b.为提高高性能混凝土抗裂性能,应充分结合工程特性选用抗裂外加剂,特别是入仓困难的小截面预应力渡槽,槽身高性能混凝土不可盲目采用亲水性的纤维素纤维。

c.为有效解决中小型工程由混凝土生产效率低、混凝土入仓困难等影响因素所带来影响混凝土性能的问题,在同等条件下,适当增加胶凝材料用量,减少粗骨料用量,增大细骨料细度模数,可有效减少混凝土坍落度经时损失值,保证混凝土强度。

d.在设计入仓困难、浇筑时间长且还需考虑适应混凝土支撑结构逐步挠度变形的小截面、大跨度预应力箱形渡槽高性能混凝土配合比时,应综合考虑浇筑时长、箱梁体内部密闭环境温度受下部已浇筑混凝土水化温升导致变化的影响,为此对同一跨箱形槽身不同部位混凝土缓凝时间均应不小于整跨浇筑时长。

经过优选,本配合比设计较成功,有效解决了一系列难题,并顺利实现浇筑后8d槽身即承载超设计正常荷载的造槽机过跨。工程已于2017年底建成通水,质量优良,并荣获中国水利工程优质(大禹)奖,槽身混凝土施工工法及质量控制获得中国水利工程新型工法和QC成果奖。

——以东风渠天宫桥渡槽和黎家沟渡槽为例