磷酸铁锂锂离子电池循环容量抬升的研究

段 锐,郑 刚,钟明明,鲁劲华

(合肥国轩高科动力能源有限公司,安徽 合肥 230011)

磷酸铁锂(LiFePO4)正极锂离子电池具有高安全、长寿命和低成本等优势,在储能和新能源汽车等领域应用广泛[1]。容量和循环性能是电池非常重要的技术指标,关系到车辆的成本及性能。在实际生产中,LiFePO4电池存在初始容量低、循环后容量抬升严重的问题,即电池分容容量偏低,材料比容量发挥不足,但在后期循环中容量却不断抬升,最高值可达到初始容量的110%,抬升次数为20~200次不等。这一问题会带来许多负面影响:①达不到设计要求,良品率下降,制造成本增加;②组成的电池包初始能量密度偏低,影响车辆使用体验;③循环活化后容量增长不一、活化时间不等,造成电池一致性差,给电池配组带来困难,增加后期循环失效的风险。循环容量抬升问题亟待解决,但目前受到的关注还不多,相关文献研究不足。

本文作者通过对浸润、极化和材料活化等3个影响因素的分析,较系统地研究循环容量抬升问题,并提出改善方法,以期将循环容量抬升控制在较小的范围内,解决异常抬升造成的影响。

1 实验

1.1 软包装全电池的制备

实验使用2种LiFePO4材料,分别是小粒径LiFePO4(合肥产,电池级)和大粒径LiFePO4(合肥产,电池级)。

以N-甲基吡咯烷酮(NMP,山东产,99.9%)为溶剂,将正极活性物质LiFePO4、导电炭黑SP(上海产,电池级)、石墨烯(广东产,电池级)和聚偏氟乙烯PVDF(日本产,电池级)按质量比96.0∶0.5∶1.0∶2.5混合,得到固含量为 58%的正极浆料。以水为溶剂,将负极活性物质石墨(湖南产,≥99%)、丁苯橡胶(SBR,日本产,≥90%)、羧甲基纤维素钠(CMC,日本产,电池级)和导电炭黑SP按质量比95.5∶1.5∶1.2∶1.8混合,得到固含量为56%的负极浆料。将正、负极浆料分别涂覆在15μm厚的铝箔(广东产,99.9%)和8μm厚的铜箔(安徽产,99.9%)上,正、负极双面面密度分别为346 g/m2、158 g/m2。极片在105℃下真空(-0.1 MPa)干燥12 h后,辊压至正、负极压实密度分别为2.35 g/cm3、1.65 g/cm3,再进行分切(正极尺寸为990 mm×60 mm,负极尺寸为1 027 mm×63mm)。

将分切后的极片与聚乙烯(PE)隔膜(上海产,14μm厚)组装成铝塑膜软包装卷绕型锂离子电池,尺寸为75.0 mm×83.0mm×5.7 mm,设计容量为2.4 Ah,电解液1.1 mol/L LiPF6/EC+EMC+DMC(体积比 3∶5∶2,湖南产)的注液量为5 g/Ah。电池在45℃下高温静置12 h,再化成。实验共制备30只电池,编号为S-1~S-30,其中S-1~S-10电池使用小粒径LiFePO4,S-11~S-30电池使用大粒径LiFePO4。

化成步骤:用BTS-5V10A型电性能测试系统(深圳产)对电池进行化成。将高温静置后的电池以0.02 C恒流充电4 h,静置5 min;以0.10 C恒流充电2 h,限压3.65 V,静置5min,化成结束。随后,电池在45℃下老化10 h,结束后进行抽气、二次封装。

分容步骤:常温下将化成后的电池以0.10 C恒流充电至3.65 V,转恒压充电至0.05 C,静置5min;以0.33 C恒流放电至2.00 V;然后在2.00~3.65 V先后以0.33 C、1.00 C各循环1次,所得容量分别记为0.33 C和1.00 C分容容量;最后,以0.50 C恒流充电1 h,电池荷电(SOC)状态为50%,分容结束,电池保存备用。

1.2 浸润实验

电池浸润工艺为:按5 g/Ah的注液量标准注液后,45℃静置12 h,然后进行化成,之后在45℃下静置10 h。

为验证浸润改善对循环容量抬升的影响,设计如下实验:选取与原测试电池同批次剩余的未测试的空白样(已浸润60 d以上,默认浸润完全)进行常温循环,与原样品进行对比。抬升比例(x)计算公式见式(1)。

式(1)中:Cn为第n次循环的放电容量;C1为首次循环的放电容量。

1.3 材料活化实验

对实验电池进行25℃常温和55℃高温1.00 C充放电测试,电压为2.00~3.65 V。对原化成分容工艺进行调整,研究活化的影响。活化过程调整为:将温度提高10℃,加速材料热活化;0.33 C分容时多进行2次循环,确保材料活化完全、容量发挥充分。

1.4 形貌观察

用Nova NanoSEM450场发射扫描电子显微镜(美国产)观察LiFePO4材料的微观形貌。

1.5 电性能测试

用BTS-5V10A型电性能测试系统(深圳产)对电池进行循环性能测试。用Solartron 1260 A电化学工作站(英国产)进行电化学阻抗谱(EIS)测试,频率为10-2~105Hz,交流振幅为5 mV。全电池循环测试的电压为2.00~3.65 V,以1.00 C(2 400mA)充放电,用恒温柜进行温度控制。

1.6 原位EIS测试

为验证极化的影响,设计如下方案:在室温25℃下,对0.20 C和1.00 C循环过程中的电池进行原位EIS测试,每循环5次进行1次EIS测试(电池为50% SOC),共循环60次。

2 结果与讨论

2.1 浸润影响

LiFePO4材料本身的理论能量密度较低、振实密度较小,一般可通过提高材料的压实密度来提升电池能量密度。高压实密度会带来电解液浸润不充分的问题,引起死区和析锂等现象,进而影响容量、首次循环的库仑效率、阻抗等[2]。确保电极材料与电解液充分浸润,有助于材料被充分利用,Li+可通过充满在材料周围空隙中的电解液运输,穿过隔膜,到达负极,周围没有电解液包围的材料将无法被利用,因此浸润改善有助于提高容量。浸润良好,界面贴合紧密,接触内阻也小。

浸润改善对循环容量抬升的影响结果见表1。

表1 浸润完全的电池与原样品电池循环容量抬升对比Table 1 Comparison of the cycle capacity increase of the fully infiltrated battery and the original battery

从表1可知,浸润完全的电池,常温循环容量抬升比例平均值为6.02%,仍属于异常的高抬升;相比于原样品电池平均7.57%的抬升比例,只降低1.55%,证明浸润的影响较小,并不是抬升异常的主要原因,也说明原浸润工艺的浸润效果已较好。实验发现,初始容量增加、抬升次数减少,说明活化的时间变短,浸润改善有助于电池尽快活化,达到最佳性能。

2.2 极化影响

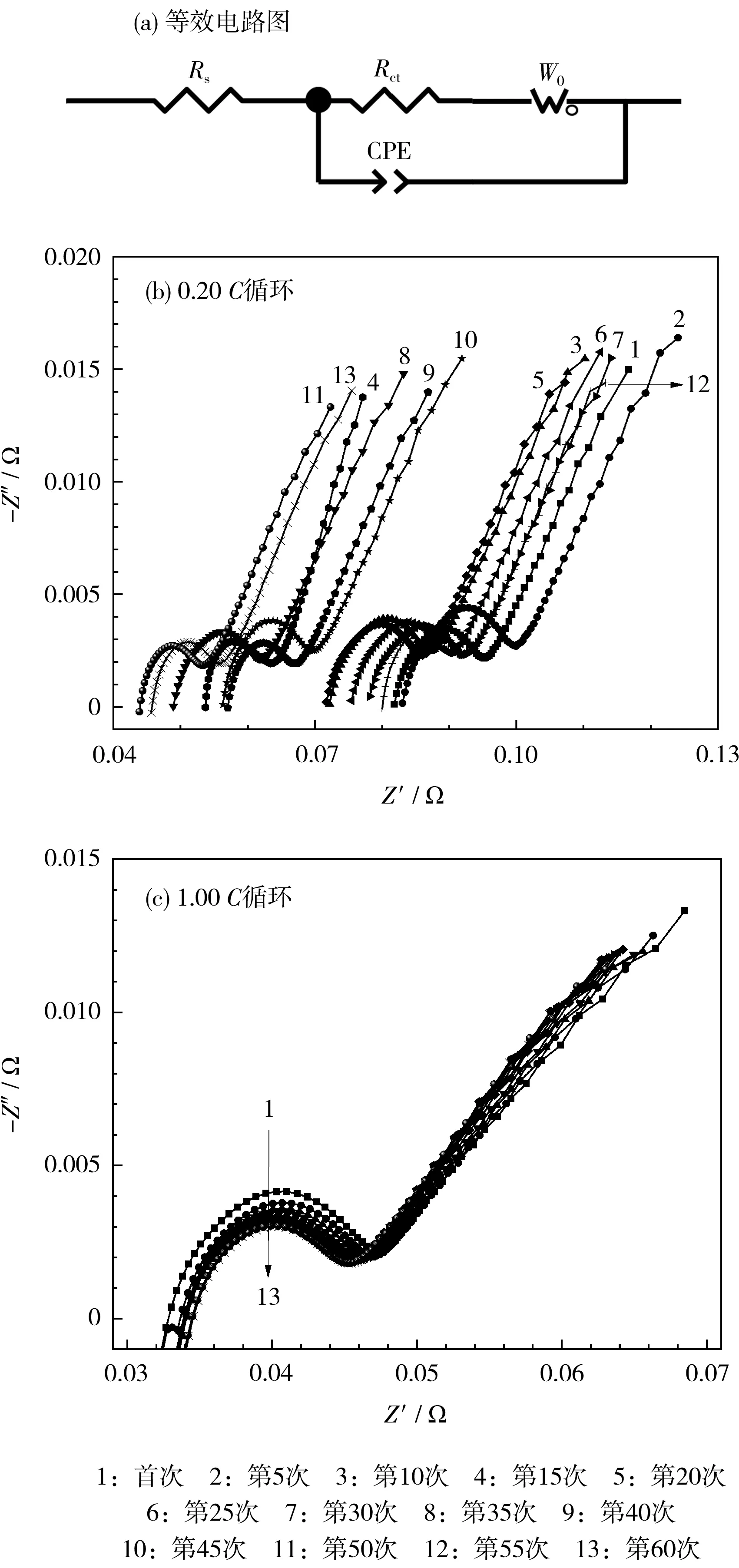

若极化增强,在未完全放电的情况下,电极就会达到放电结束时的电压值,导致放电结束,放出的容量会降低[3],因此,需要减轻极化。为研究极化的变化情况,对循环电池进行原位EIS测试,实验结果见图1。

图1 电池在0.20 C和1.00 C循环的原位EIS图Fig.1 In-situ electrochemical impedance spectroscopy(EIS)of battery cycled at0.20 C and 1.00 C

图1(a)中:Rs为溶液欧姆阻抗;Rct为电荷传递阻抗;W0为扩散阻抗;CPE为常相位角元件。图1(b)、(c)中的曲线,由一个半圆和一条斜线组成,说明反应由电荷传递和扩散混合控制[4]。充放电过程中,减小Rct有利于克服动力学限制,提高LiFePO4活性颗粒的嵌锂深度,改善材料的电化学性能[5]。从ZView拟合数据来看,1.00 C循环的Rct从初始的12.89mΩ降至9.94mΩ,降低了2.95mΩ;0.20 C循环的Rct从初始的14.78mΩ降至9.40mΩ,降低了5.38 mΩ。

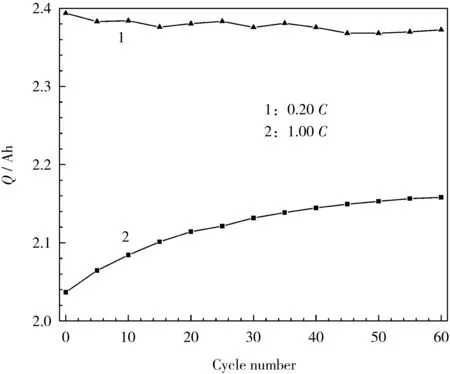

电池在0.20 C和1.00 C时的循环性能见图2。

图2 电池在0.20 C和1.00 C时的循环性能Fig.2 Cycle performance of battery at0.20 C and 1.00 C

从图2可知,电池在1.00 C的循环容量抬升明显,第60次循环的循环容量抬升比例为5.96%;但0.20 C时没有循环容量抬升现象。这说明,Rct的降低是电池活化的结果,不是导致循环容量抬升的原因;也说明,在电池活化后,电极与材料结构更适宜Li+嵌脱,正负极的电化学反应更易进行。

离子在电极固相中的扩散一般是电极反应的最慢步骤,且Li+在材料中的固相扩散已被证实是电池放电的最主要控制步骤。在LiFePO4材料中,Li+通过一维离子通道进行扩散,很容易受到材料缺陷的影响。当扩散通道上的位置被其他阳离子占据时,Li+不能进行扩散,会造成材料失活[5]。分析ZView拟合数据发现,1.00 C循环时,W0随循环的进行不断减小,从初始的116.16 mΩ降至96.66 mΩ,降低了19.50 mΩ。这是因为随着循环深入,活性物质开始逐步活化,Li+在材料内部的固体扩散逐渐改善,扩散路径增多,W0逐渐减小。0.20 C循环时,W0从初始的107.95 mΩ上升到122.44 mΩ,增加了14.49mΩ,因为0.20 C倍率较小,扩散不是反应控制步骤。由此可见,1.00 C的循环容量抬升主要归因于W0的减小,初期活化过程可明显改善Li+的固态扩散。实验结果表明,降低循环倍率能缓解循环容量抬升问题,但限制了电池在高倍率情况下的使用。

2.3 材料活化影响

LiFePO4正极锂离子电池的容量通常在循环初始阶段有所增加,是电解液润湿改善、电池材料被活化等因素造成的。厂家一般希望电池在30~40次循环内达到最大容量,若容量在100次循环后还在上升,说明正极材料的活化不理想[6]。

正极材料的活化本质上等同于电池的活化,即通过充放电,使正极活性物质参与嵌脱锂反应,贡献出其固有容量。活化充分的电池,容量和性能均达到最佳状态。

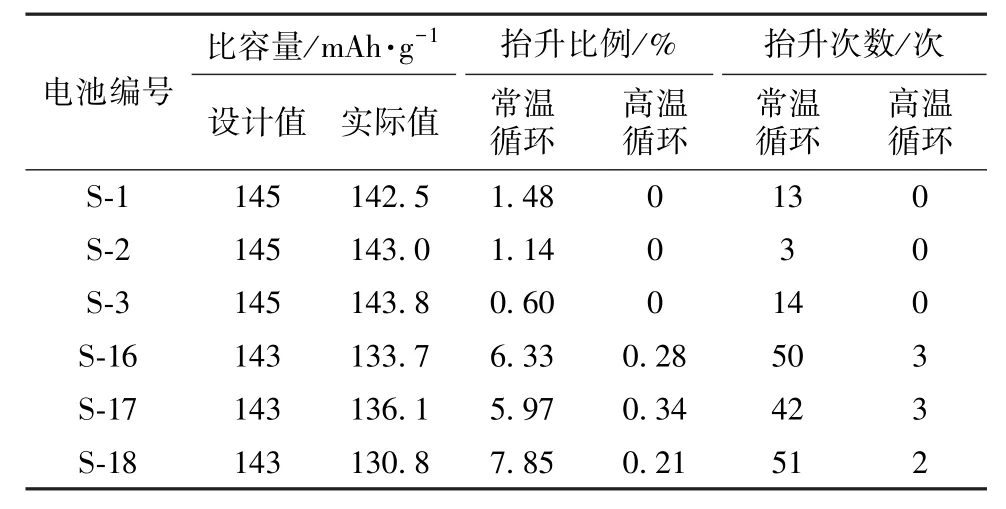

材料容量发挥与循环容量抬升的数据见表2。

表2 材料容量发挥及循环容量抬升数据统计结果Table 2 Statistical results of capacity play and cycle capacity increase data of material

从表2可知,活化不足、容量发挥差的电池,循环容量抬升平均在6%以上;容量发挥正常的电池,循环容量抬升都在2%以内,基本上无抬升。高温循环的电池无抬升问题,原因是高温下的反应速率快、活化能低,材料的容量发挥充分。

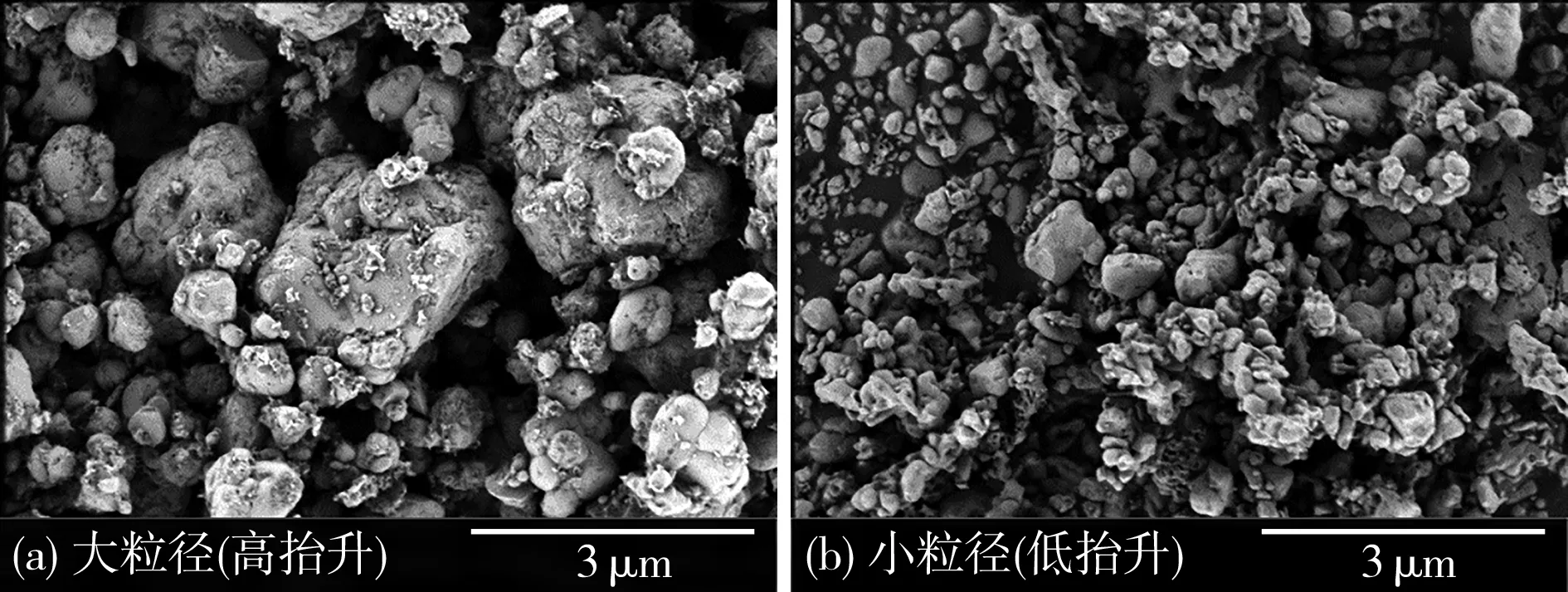

材料活化的难易与粒子的半径关系密切:粒子半径大,Li+的扩散路程长、嵌脱困难,LiFePO4材料的容量发挥就会受到限制。表2中低抬升(平均抬升1.07%)的S-1~S-3电池使用的是小粒径LiFePO4材料,高抬升(平均抬升6.72%)的S-16~S-18电池使用的是大粒径LiFePO4材料。这两种LiFePO4材料的SEM图见图3。

图3 两种LiFePO4材料的SEM图Fig.3 SEM photographs of two kinds of lithium iron phosphate(LiFePO4)materials

从图3可知,循环容量抬升高的材料呈单个球形,晶粒尺寸不一,一次颗粒偏大,内部中心的材料利用率低,Li+嵌脱路径长,活化能高;循环容量抬升低的材料一次颗粒较小且均匀,活化容易,材料利用率高,容量能充分发挥。

进一步的机理分析发现,颗粒大、抬升高的LiFePO4材料需要在更低的电位下才能继续嵌入Li+,即这部分额外容量的发挥需要克服更大的阻力。活化能的大小反映了化学反应发生的难易程度。活化能越低,反应速率越快、越容易发生。分子活化的方式包括热活化、光活化和电活化等。化学反应速率随温度的变化关系可用阿伦尼乌斯方程描述:

式(2)中:k为反应速度常数;Ea为活化能;R为摩尔气体常数;T为绝对温度;A为指前因子。

根据范特霍夫经验公式可知,温度增加10℃,反应速率提高2~4倍;温度升高,分子被热活化后活化能降低,有更多的材料分子参与电化学反应,提高了材料的利用率,使初始容量充分发挥出来。

材料活化对循环容量抬升影响的情况见表3。

表3 工艺优化后容量发挥及循环容量抬升情况Table 3 Capacity play and cycle capacity increase after process optimization

从表3可知,经优化后的电池,常温循环容量抬升均小于2%,低于原6%以上的抬升比例,说明改善效果明显;同时,抬升次数也明显减少,说明活化时间变短,电池达到最佳稳态的时间缩短,便于电池的评价、成组、产能提高。实验结果表明,保证材料在电池制备完成时容量得到充分发挥,即可将循环容量抬升比例控制在较小且合理的范围内。

3 结论

本文作者通过对浸润改善、极化降低和材料活化等3个因素的分析及实验验证,证实材料活化对循环容量抬升的影响最大,初期材料活化不足导致容量发挥偏低,循环时通过充放电活化将容量逐渐释放出来,造成异常抬升;浸润的影响较小,证明电池本身已经浸润良好,并非是浸润不佳导致的材料容量发挥不足。电池循环初期,Rct和W0都呈减小趋势,其中W0的降低对容量影响较大,初期活化可改善Li+的固态扩散。虽然降低循环倍率也可缓解循环容量抬升问题,但限制了电池的高倍率使用。从本质上看,要从材料端入手,通过改善LiFePO4材料来解决,方法包括控制颗粒尺寸、优化粒径分布、降低材料缺陷、均匀包覆导电碳等,以增加扩散能力、提高导电性。保证LiFePO4材料活化充分,是解决循环容量抬升问题的关键。