水射流激光加工对7075 铝合金影响规律的试验研究

王 吉,张文武,张广义,潮 阳

( 中国科学院宁波材料技术与工程研究所,浙江宁波 315201 )

在航空、航天、船舶、兵工、通信、医疗等先进制造领域中,具有高质量的切割与打孔技术一直是重要的研究课题。 水射流激光加工技术是近二十年来出现的一种复合型加工技术[1],其利用细微水柱作为光波导介质引导激光全反射传输至材料表面,采用激光的热效应结合高压水的冲刷效应实现复合加工,无需考虑焦距长度与瑞利长度,工作距离调节范围大[2],具有加工锥度小、热影响区范围小、加工深度能力强、重熔层少等优势,因此也受到了越来越多学者的关注。

水射流激光加工技术发明人Richerzhagen[3]成立了SYNOVA 公司专门致力于研究微水射流激光加工设备,专注于绿光激光与微水射流的耦合传输加工。 此后,国内外陆续展开了一系列有关研究[4-9]。其中,詹才娟等[10]模拟了水射流激光加工硅材料的传热模型;Wang 等[11]对硅片进行了微槽去除试验,试验结果与模型仿真结果相一致,表明水射流激光加工热影响效应微弱。 Rashed 等[12]对喷口嘴孔进行水射流激光加工, 获得了更加光滑的加工表面,较电火花加工进一步提升了表面粗糙度。 Marimuthu等[13]对比研究水射流激光加工与传统脉冲激光对铝基复合材料Al-MMC 的钻孔效果,结果显示水射流可实现冷烧蚀去除,不会留在熔融层。乔红超等[14]对316L 不锈钢薄片进行了切割工艺研究,结果表明水射流激光加工产生的沉积层较小。

可见,相较于传统的干式激光加工方式,水射流激光加工技术具有许多先天优势。 然而,水射流激光加工存在耦合功率较低、水射流加工距离范围短等实际问题[15],学者们也未就激光器波长、工作距离和加工次数对工件的影响规律开展系统的研究。与传统的绿光激光器不同,本试验采用红外激光器作为耦合光源,自主研发了一套新型的水射流红外激光加工系统,旨在提升加工能力与质量。

1 试验装置与参数

1.1 试验装置

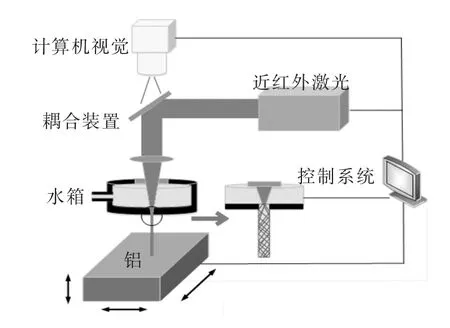

图1 是本试验采用的自主研发的水射流红外激光加工系统,主要包括激光器、水腔体、三维运动平台、机器视觉模块、水-光耦合模块、控制模块等部分。 其中,系统使用的激光器为红外激光器,波长1064 nm,输出激光平均功率最高可达100 W,频率1~5 kHz 可调,试验材料为7075 铝合金。

图1 水射流激光加工系统示意图

在图1 中, 水-光耦合模块由一个聚焦镜和一个窗口片组成,聚焦光斑入射到出水口端面,沿着水射流开始全反射向下传输。 经过不同水射流工作距离(18、14、10、6 mm)后,测量输出激光功率分别达到28.7、30、32.9、34.3 W。

1.2 试验内容

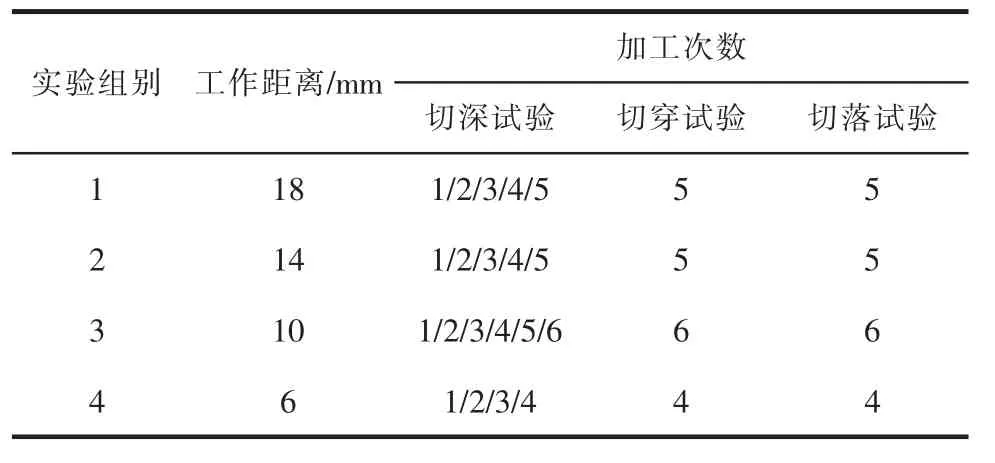

本试验研究不同加工次数及不同工作距离对7075 铝合金的影响。 试验分四个组别进行,分别在不同工作距离下, 对工件进行1~4 次的切割试验,通过光学显微镜和激光共聚焦显微镜观测,研究分析加工次数的叠加及工作距离的改变对切割深度、表面粗糙度、锥度、热效应区的影响,具体各组别试验参数见表1。 其余技术参数均相同,包括:激光器输出平均功率75 W、频率2 kHz、脉冲宽度15 μs、运动平台移动速度4 mm/s、水压25 MPa、水射流出射孔直径60 μm。

表1 试验参数

2 结果与分析

2.1 切深研究

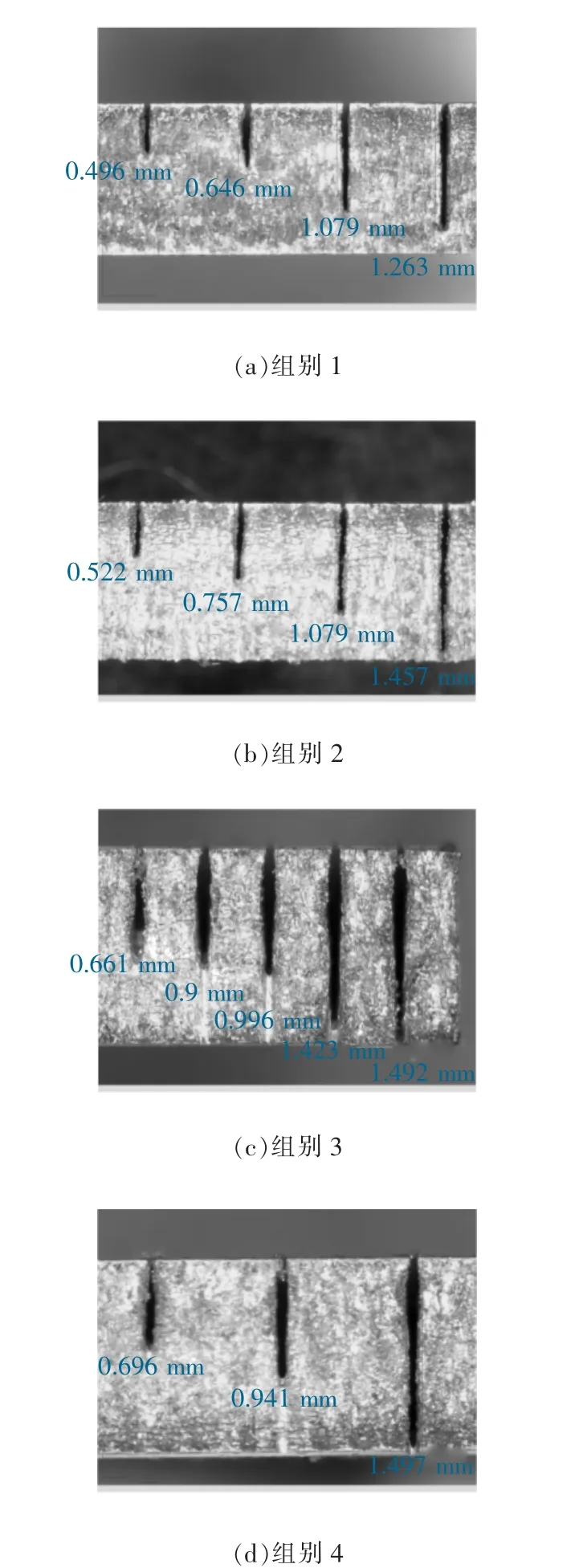

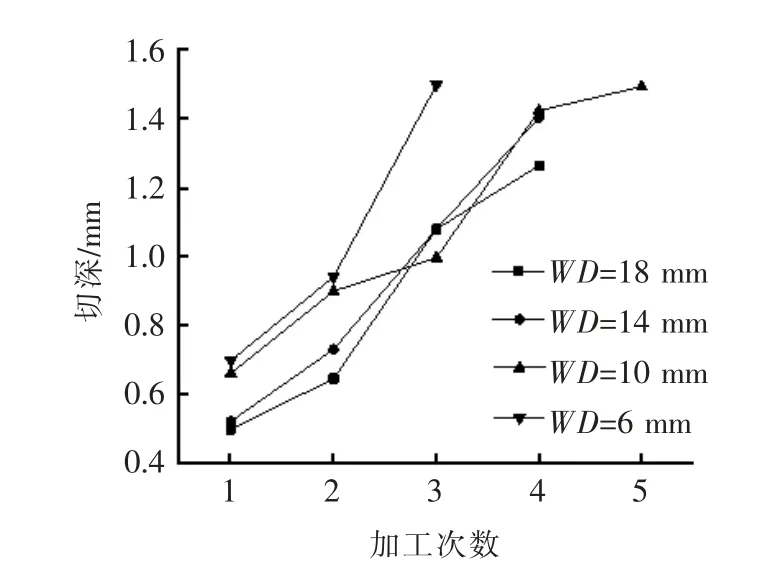

对于组别1~4, 材料被完全切穿掉落所需次数分别为5、5、6、4 次。 对于四组试验,分别进行1 至n-1 次切割(n 为切落所需次数),结果如图2 所示。通过光学显微镜观测,横向对比可研究增加切割次数对7075 铝合金切深的影响, 纵向对比可分析工作距离对7075 铝合金切深的影响。

图2 试验组别1~4 对应加工次数的切割侧断面

图3 是不同工作距离下对应加工次数的切割深度对比。 可见,第一道切割深度与工作距离呈负相关,随着工作距离从6 cm 增加至18 cm,第一道切割深度由0.698 mm 降低至0.498 mm。 这是由于随着工作距离的增加, 输出的激光功率逐渐下降,因此加工能力对应下降,在无外界其他因素干扰情况下, 第一道切割深度只与激光功率成正相关,所以第一道切割深度与工作距离的增加呈负相关。

图3 不同工作距离下对应加工次数的切割深度

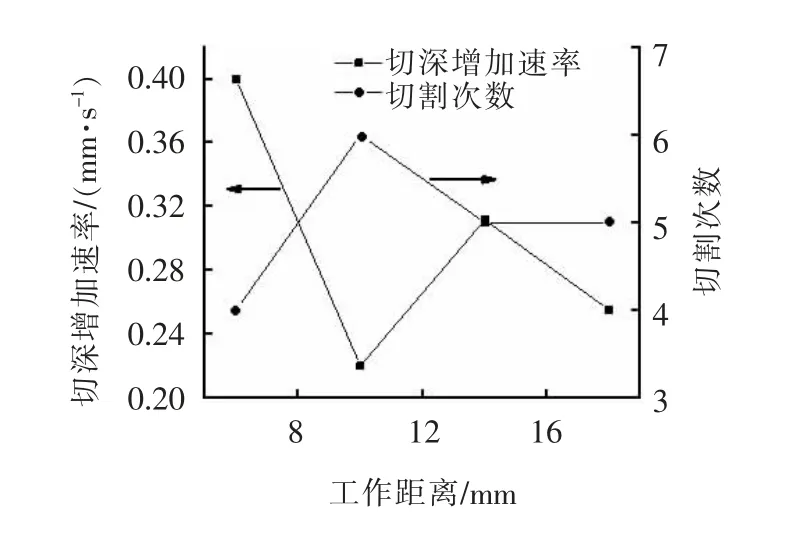

图4 是切深增加速率与工作距离的关系曲线。对于四组试验,在切穿前深度的增加与工作距离不成比例,四组的增加速率分别为0.255、0.312、0.22、0.4 mm/次。 结果表明,当工作距离WD=10 mm 时,切深增加速率在四组试验中最慢;WD=6 mm 时,切深增加速率在四组试验中最快;剔除组别3,其余三组的切深增加速率随着工作距离的缩短而变大。 深入分析,首先随着工作距离增加,激光功率下降,因此组别4 功率最大,其深度增加速率最快;同时随着次数累积, 材料被加工表面出现有深度的加工槽,由于高压水被加工槽反射向上喷射,喷射距离10 mm 有余,向上喷射的水流遇到水射流喷口又向下无规则溅落至加工槽内,引起各类散射或折射现象, 从而影响材料对激光的能量吸收。 对于组别1和组别2, 工作距离拉长至大于向上喷射水流的喷射高度,不易发生水滴溅落至加工槽内的现象。 综合影响,深度增加速率由快到慢依次为试验组别4、2、1、3。

图4 切深增加速率与工作距离的关系曲线

同时, 四组的增加速率均小于第一道切割深度,这是由于加工过程中去除材料的残渣不能第一时间被向外喷射水流带出加工槽,影响部分激光功率的传输,使得加工能力不如第一道时来得明显。

2.2 切缝研究

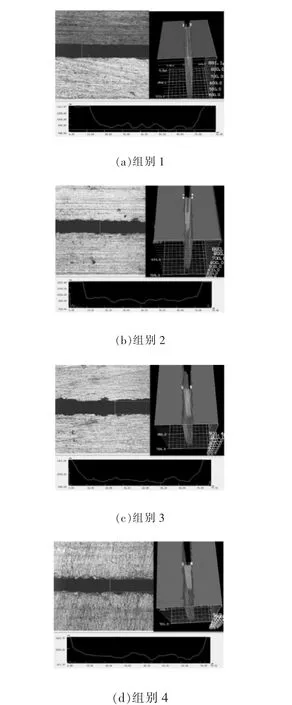

根据表1 所示的切穿试验,在不同工作距离下将厚度1.6 mm 的7075 铝合金切穿,所用切落次数分别为5、5、6、4 次,用激光共聚焦显微镜对穿后切槽的三维形貌进行观测,结果见图5。组别1~4 测量所得切缝宽度分别为81.85、79.44、77.72、75.32 μm。材料表面由激光热效应导致的热影响区非常微小,可见热效应不受工作距离变化的影响,且热效应影响非常微弱, 表明试验所用25 MPa 高压水射流具有快速带走热量的作用,具备对低熔点材料的低损加工潜力。 不过,由于运动轴精度不高、运动轴导轨抖动等原因,切口处不太平整。

图5 试验组别1~4 材料被切穿后切槽的三维形貌

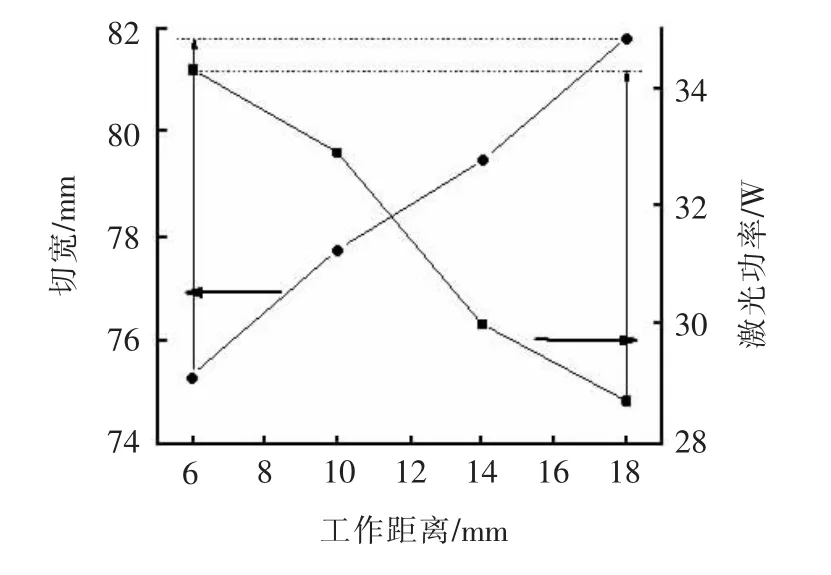

图6 是不同工作距离下激光功率与切穿后切缝宽度的关系曲线, 可见切缝基本呈线性变化,工作距离从6 mm 至18 mm,切缝增加了8.7%。 这是由于水射流直径随着工作距离的增加保持层流的能力逐渐减弱,表明水射流激光加工尚不能按理论实现无限远加工,实际加工距离有限;功率则与之相反,工作距离从6 mm 至18 mm,激光功率减小了16.3%。

图6 不同工作距离下激光功率与切穿后切缝宽度的曲线

2.3 表面粗糙度研究

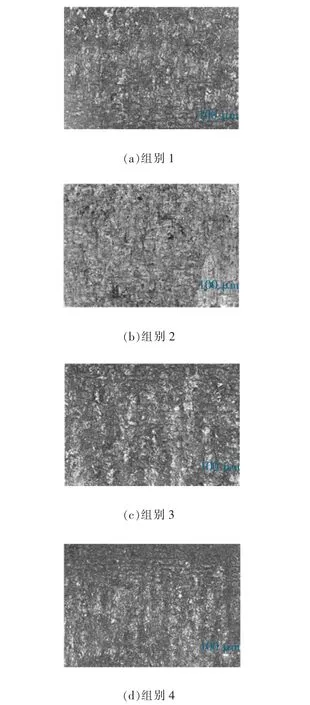

根据表1 所示的切落试验,在不同工作距离下对厚度1.6 mm 的7075 铝合金进行切割掉落,所用切落次数分别为5、5、6、4 次,用激光共聚焦显微镜对切落断面进行表面粗糙度的观测,得到的切面表面二维形貌结果见图7,图形所示面积为1408 μm×1056 μm。

图7 试验组别1~4 材料切面的表面二维形貌

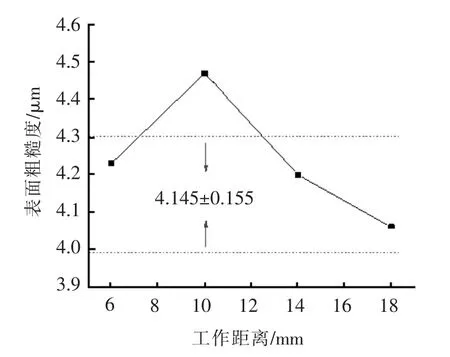

图8 是切面的表面粗糙度与工作距离的关系曲线,经测量工作距离18、14、10、6 mm 下的平均表面粗糙度分别为4.06、4.2、4.47、4.23 μm。 可看出,整体切面表面粗糙度值较低,都处于5 μm 以下;试验组别3 的表面粗糙度值相较其余三组略大,该结果与切深试验相似。

图8 切面的表面粗糙度与工作距离的关系曲线

2.4 厚材铝合金打孔研究

根据前述试验结果, 最后对7075 铝合金厚材进行孔加工。 采用相同的试验参数,将材料放置在工作距离6 mm 处,材料厚度为10.437 mm,实现了半径1.028 mm 的打孔加工, 平均加工次数35 次,所得结果见图9。

图9 7075 铝合金厚材的打孔试验结果

3 结论

本文以7075 铝合金作为试验件, 通过改变工作距离和加工次数进行切割试验研究,重点研究了试验条件的改变对切割深度、表面热影响区、切缝宽度、切面表面粗糙度的影响,并对结果特征进行了分析讨论,得到以下结论:

(1)具有薄、厚材料加工能力,对于1.6 mm 厚的7075 铝合金薄板最快四次可将其切落。

(2)切深的增加程度与工作距离不成正相关,在工作距离为18、14、10、6 mm 时,切深增加速率分别为0.255、0.312、0.22、0.4 mm/次。

(3)切缝随着工作距离的增加而小幅增大,在工作距离为18、14、10、6 mm 时,切缝分别为75.32、77.72、79.44、81.85 μm, 均略大于水射流出射孔直径,所得的加工表面热影响区非常小,且不随加工次数与工作距离的增加而增大。

(4)在不同工作距离下,切面的表面粗糙度值较低,均处于5 μm 以下。 在工作距离6 mm 处,可实现深度10.437 mm 的7075 铝合金打孔加工,孔半径为1.028 mm。