双氧水法环氧氯丙烷工艺气安全处置方案*

王振刚,孟睿佶,文 松,赵 磊

(中石化安全工程研究院有限公司化学品安全控制国家重点实验室,山东青岛 266104)

0 前言

环氧氯丙烷是一种重要的有机化工原料和精细化工产品,是丙烯衍生物中的一个大品种产品,是生产环氧树脂、合成甘油、氯醇橡胶等的重要原料,也可用于制备其他衍生物等多种产品,用途广泛。双氧水作为一种新型绿色环保氧化剂,正逐渐替代各氧化工艺的传统氧化剂,在此背景下,双氧水法环氧氯丙烷工艺近几年发展迅速,与传统氯醇法环氧氯丙烷生产工艺相比,全新的环氧氯丙烷绿色清洁生产工艺物料消耗低,“三废”排放大幅降低,其中废水减排率超过90%,生产的环氧氯丙烷产品达到国标优级品标准,完全满足下游生产要求。

但双氧水法制环氧氯丙烷工艺中,由于双氧水的分解,也为后续的工艺单元带来了气相燃爆的风险。宁寻安等对环氧氯丙烷生产装置采用道化学火灾爆炸危险指数评价法开展了分析,郭崇对氯丙烯直接环氧化生产环氧氯丙烷工艺危险性开展了研究,文松等研究了双氧水法制环氧氯丙烷工艺尾气在正常工况、冷却失效等情况下尾气燃爆防控方法,但该工艺过程中添加了甲醇作为溶剂,因此气相空间中存在一定的甲醇。本工艺采用的催化剂为相转移催化剂,因此,不需要溶剂参与,反应器的气相空间内主要成分为氯丙烯、氧气以及微量的水分。反应器气相空间中存在大量的氯丙烯,处于氯丙烯爆炸上限以上,燃爆风险小。但是在工艺气的后续冷凝过程中随着氯丙烯的不断冷凝,冷凝器中的氧气作为不凝气,含量不断提高,氯丙烯的含量就有可能会穿过爆炸极限区间,存在气相燃爆风险。

为精确评估该工艺流程燃爆风险的边界条件,制定安全经济的燃爆防控方案,笔者针对上述工艺,通过工艺危险性分析、工况条件气相燃爆特性研究、燃爆测试方案制定,明确了工艺流程的燃爆风险位置,得到了燃爆风险边界条件,制定了合理的燃爆防控方案。

1 工艺概况

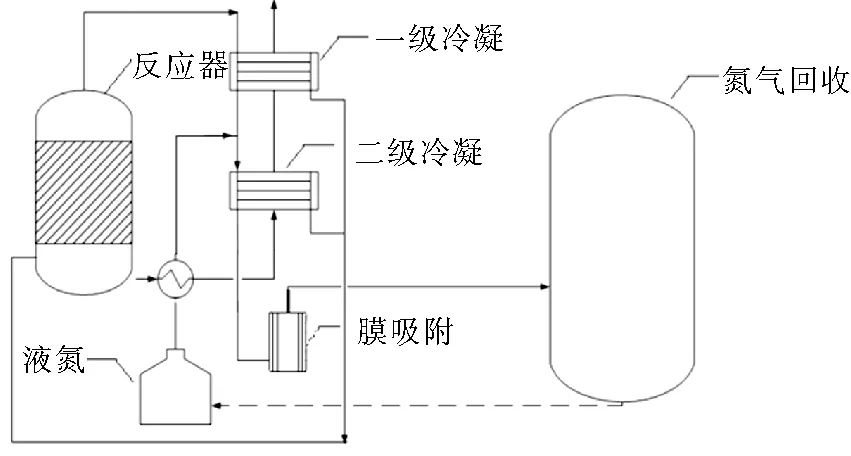

该工艺流程初步设计如图1所示,氯丙烯和双氧水反应后工艺气进入一级冷凝器,冷凝过程中氯丙烯浓度降低,氧气含量上升。氯丙烯冷凝液由冷凝管线回流重新参与反应,经两级冷凝后的工艺气进入吸附工段,当尾气氯丙烯含量达标后排放。

图1 工艺流程示意

冷凝分两级,一级冷凝温度待定,二级冷凝温度初步设定为0 ℃,采用冷冻盐水冷却,冷凝器压力为常压,一级冷凝器气相进口组成为78.2%的氯丙烯、5.8%的氧气、14.9%的水蒸气、1.1%的环氧氯丙烷,二级冷凝器出口气体组成为:15.1%的氯丙烯、83.4%的氧气、1.5%的水蒸气。

2 工艺危险性分析

氯丙烯常温常压下爆炸极限为2.9%~11.2%,冷凝器入口温度约60 ℃,王振刚等研究了叔丁醇、丙烯及酸性水储罐中可燃气爆炸极限随温度的变化规律,升高温度可燃气体爆炸极限会变宽,但变宽幅度有限,入口处氯丙烯浓度约78.1%,远超爆炸上限,因此,反应器出口气相组成无燃爆风险。

尾气经过二级冷凝后气相组成中氯丙烯含量降低,氧气富集后浓度升高,对该浓度下氯丙烯爆炸上限估算,估算公式如下:

氯丙烯在空气中爆炸上限时配比为:氯丙烯∶氧气=11.2∶(100-11.2)×20.9%=11.2∶18.6

当去掉氮气后,氯丙烯在纯氧中其配比不变,氯丙烯所占百分含量为:11.2/(11.2+18.6)×100%=37.6%

上述估算公式中仅考虑了氯丙烯与空气中氧气在上限时的配比,没有考虑氮气的惰化作用,因此,随着氮气含量的降低,氯丙烯在氧气中爆炸上限要高于37.6%,对比二级冷凝器出口氯丙烯浓度为15.1%,因此该组成在爆炸上限以下,氧浓度对爆炸下限影响不大,因此,反应尾气在冷凝过程中氯丙烯浓度会穿越爆炸极限区域,存在燃爆风险。

3 工艺设计及测试方案

常规尾气燃爆防控方案为通入氮气稀释氧浓度降低至极限氧含量以下,这种尾气中直接通入大量氮气的方案虽然保证了尾气的安全,但氮气的大量使用也导致了后续处理的能耗增大。本方案对传统工艺进行了改进,多级冷凝器的第一级冷凝在保证安全的前提下将氯丙烯大量冷却,冷却后尾气在进入二级冷凝过程中通入氮气,在有氮气保护下进一步冷却,该方案在保证安全的基础上降低了氮气的用量和由此导致的能耗。

3.1 一级冷凝器

尾气中主要可燃气为氯丙烯,随着温度降低氯丙烯浓度降低,氧含量升高,而氯丙烯的爆炸上限随着氧含量升高而升高,两者最终会相交于一点,该点的温度即为一级冷凝器的最低操作温度。温度降低,爆炸区域变小,因此,60 ℃氯丙烯爆炸极限数据应用于20 ℃是安全的。该工艺设计需要得到的数据有:①氯丙烯与温度的饱和蒸气压曲线;②氯丙烯在60 ℃不同氧浓度下的爆炸上限。

3.2 二级冷凝器

二级冷凝器中氯丙烯浓度随着冷凝进行,氯丙烯浓度继续降低,氧浓度继续富集,该组成会处于爆炸极限范围内,因此,通过注入氮气从而稀释尾气中氧浓度来达到燃爆防控的目的是最有效的,该工艺设计需要得到的数据为该体系的极限氧含量。

3.3 试验仪器

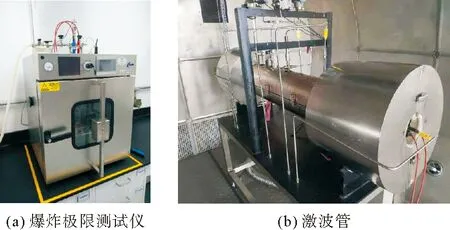

爆炸极限测试仪,满足ASTM E681—2009(2015)(GB/T21844—2018同采用该标准)标准的要求,主要用来测试常压下可燃气体或蒸气在常温至180 ℃条件下的爆炸极限。

激波管是由安全工程研究院根据工艺燃爆测试需求,参考标准ASTM E918-19测试方法自主研发,主要用来测试可燃物料在常温至500 ℃,常压至3 MPa条件下的燃爆参数。它主要由长1.3 m、φ150 mm×25 mm爆轰管管体、点火装置、高压蒸气发生器、气源、真空泵、连接管线和动压采集系统组成。装置如图2所示。

图2 试验仪器

3.4 试验方案和试验步骤

针对一级冷凝器需要测试氯丙烯在不同温度、常压条件下,氧气中的爆炸上限(激波管测试);针对二级冷凝器需要测试氯丙烯在35 ℃、常压条件下的极限氧含量(爆炸极限测试仪)。

测试步骤如下:①对测试装置激波管或爆炸极限测试仪升温至目标温度;②对装置抽真空;③按照计算好的分压通入氯丙烯、氧气、氮气,开启搅拌1 min以便于气体混合均匀;④启动点火装置,通过记录的爆炸压力(激波管测试)或观察火焰传播情况(爆炸极限测试仪)判断是否发生了燃爆;⑤排出试验气体,氮气吹扫管路后重新配制其它浓度的气体再次开展测试。

4 结果与讨论

4.1 一级冷凝器

4.1.1 温度对氯丙烯爆炸极限的影响

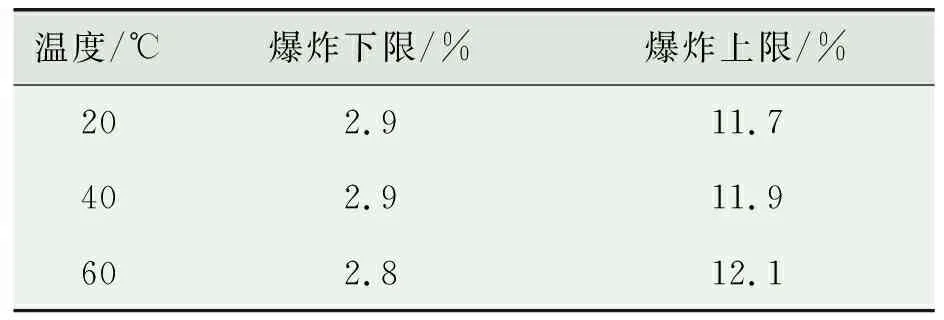

利用爆炸极限测试仪测试了氯丙烯在20,40,60 ℃这3个温度条件下空气中的爆炸极限,结果见表1。

表1 温度对氯丙烯爆炸极限的影响

由表1可知,随着温度的升高,氯丙烯爆炸下限逐渐降低,爆炸上限逐渐升高,温度从20 ℃增长到60 ℃,爆炸上限从11.7%升高至12.1%,升高了0.4%;爆炸下限从2.9%降低至2.8%,降低了0.1%,温度升高40 ℃对爆炸上限的影响较爆炸下限的影响更大,因此,60 ℃下测试得到的爆炸极限数据应用于低温情况是安全合理的。

4.1.2 氯丙烯在不同温度氧气中的爆炸上限

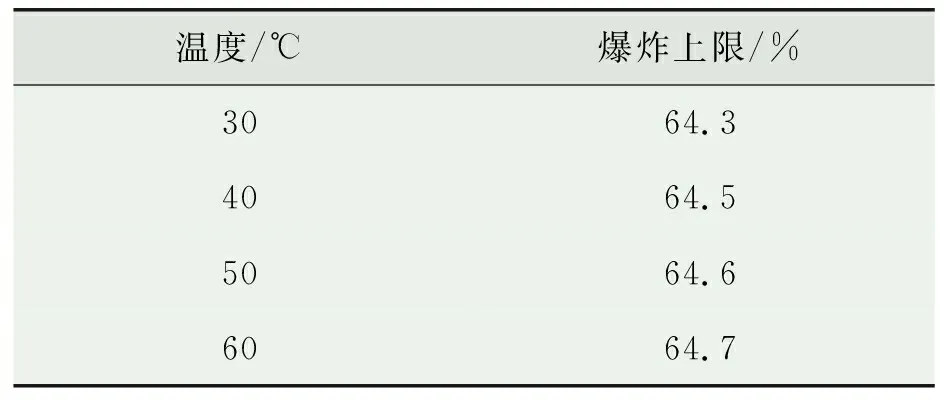

利用激波管测试了氯丙烯在30,40,50,60 ℃氧气中的爆炸上限,结果见表2。

表2 氯丙烯在不同温度氧气中的爆炸上限

4.1.3 温度对氯丙烯饱和蒸气压的影响

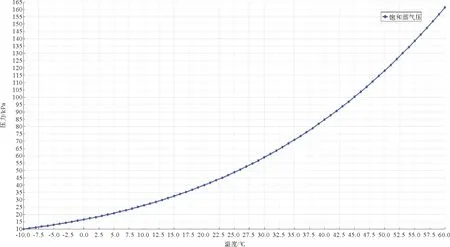

如图3所示,利用Aspen plus V10得到了氯丙烯在冷凝温度范围内的饱和蒸气压,由于该公式较复杂,因此该步骤采用查表法以简化程序。

假定一级冷凝器出口温度为30 ℃,大气压力101.3 kPa,此时,氯丙烯在该温度下的饱和蒸气压(见图3)为59.2 kPa,氯丙烯含量为58.4%,30 ℃时氯丙烯爆炸上限为64.3%(见表2),该温度下氯丙烯含量低于爆炸上限,体系存在燃爆风险。

图3 氯丙烯在不同温度下的饱和蒸气压

假定一级冷凝器出口温度为33 ℃,此时,氯丙烯在该温度下的饱和蒸气压为66.4 kPa,氯丙烯含量为65.5%,30 ℃时氯丙烯爆炸上限为64.3%,该温度下氯丙烯含量高于爆炸上限,体系处于安全状态。

假定一级冷凝器出口温度为32 ℃,此时,氯丙烯在该温度下的饱和蒸气压为64.6 kPa,氯丙烯含量为63.8%,30 ℃时氯丙烯爆炸上限为64.3%,该温度下氯丙烯含量低于爆炸上限,体系存在燃爆风险。

综上,一级冷凝器在不通氮气稀释的条件下冷凝温度不能低于33 ℃,当冷凝温度低于33 ℃时,由于氯丙烯大量冷凝,氧含量富集,此时体系会处于爆炸极限范围内。实际运行过程中,由于体系中还有部分未冷凝的环氧氯丙烷和水蒸气,这两种物质的存在对于体系安全是有促进作用的,因此,一级冷凝器出口温度建议设定在35 ℃。

4.2 二级冷凝器

4.2.1 氯丙烯极限氧含量

含氯丙烯尾气由一级冷凝器进入二级冷凝器后进一步冷凝过程中必须通入氮气保护,利用爆炸极限三元图,控制体系中氧气浓度低于极限氧含量是一种经济安全的手段。由于爆炸极限测试仪的测试范围为室温-150 ℃,因此,测试了氯丙烯在35 ℃、常压条件下的极限氧含量,由“4.1”分析可知,该温度下测试数据在更低温度下使用是可以的。

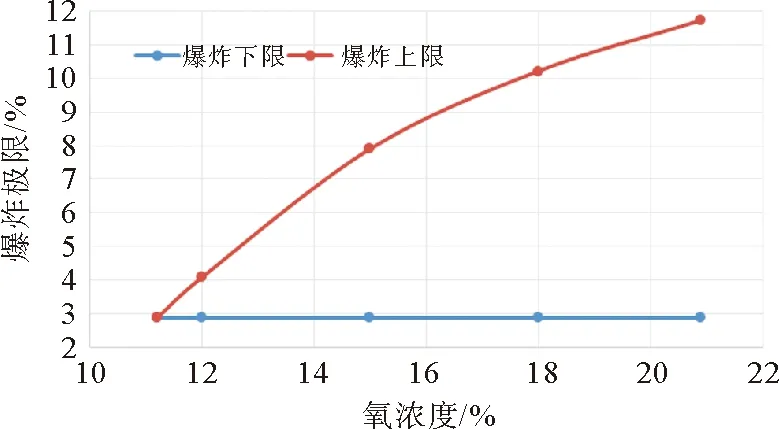

利用爆炸极限测试仪,测试了氯丙烯35 ℃、常压条件下,在不同的氧氮混合气中的爆炸极限,数据如表3所示。

表3 氯丙烯在35 ℃、常压条件下燃爆测试结果 %(vol)

利用表3测试数据绘制得到了氯丙烯在22 ℃不同氧含量条件下的爆炸极限趋势曲线图,爆炸上限与爆炸下限最终重合于11.2%氧浓度(氧氮混合气中),此时的极限氧含量LOC=(100%-2.9%)×11.2%=10.9%,见图4。

图4 35 ℃、常压条件下不同氧浓度氯丙烯爆炸极限

根据NFPA69中建议,当装置有连续在线氧含量分析仪和可靠的安全联锁时,氧含量控制在LOC以下2%,即控制二级冷凝器中氧含量为8.9%作为燃爆防控的手段。

5 结论

根据工艺气组成特点开展了工艺危险性分析,工艺气在进多级冷凝器前组成中氯丙烯含量较高,远超爆炸上限,当最终冷凝后氯丙烯含量进入爆炸极限区间,因此,从安全节能的角度出发提出以下方案:1级冷凝过程不加氮气,当温度由60 ℃降低至33 ℃时,氯丙烯含量由78.1%降至65.5%,此时爆炸上限为64.3%,继续降温,体系将处于燃爆区间,因此,一级冷凝器设计温度建议控制在35 ℃以上。

尾气由一级冷凝器排出,进入二级冷凝器前需要加入氮气保护,经试验得到该条件下体系的极限氧含量为10.9%,NFPA69中建议取2个点的安全余量,即需要控制二级冷凝器中氧含量低于8.9%,以达到燃爆防控的目的。