高纯石英砂制备技术研究现状

侯清麟,梁晓亮,周方革,肖嘉凯

(湖南工业大学包装与材料工程学院,湖南 株洲 412007)

引言

石英砂是一种半透明的硅酸盐矿物,其主要成分是SiO2,当SiO2含量高于99.99%时称其为高纯石英砂[1]。高纯石英材料具有化学性质稳定、杂质含量低、透光性好、光谱透过宽、抗热冲击、耐高温、耐辐照、紫外线全穿透、抗析晶能力强、硬度大、热膨胀系数小、电绝缘性好、耐几乎所有酸的腐蚀(HF 除外)等优异的物理化学性能。高纯石英砂广泛用于电光源、光纤通信、太阳能电池、半导体集成电路、精密光学仪器、医用器皿、航天航空等高科技行业,对一个国家的科技发展具有重要作用[2-5]。高端石英产品对于石英砂的品质有很高要求,普通的石英砂不能达到其生产要求。但是关于高纯石英砂的制备工艺一直由美欧等国控制,并且严格保密。虽然我国的石英矿储量非常丰富,但是其品质较差,难以满足行业发展的需要。因此,使高纯石英砂国产化,对我国发展高端石英行业十分重要[6]。

1 高纯石英砂研究现状

1.1 高纯石英砂原料

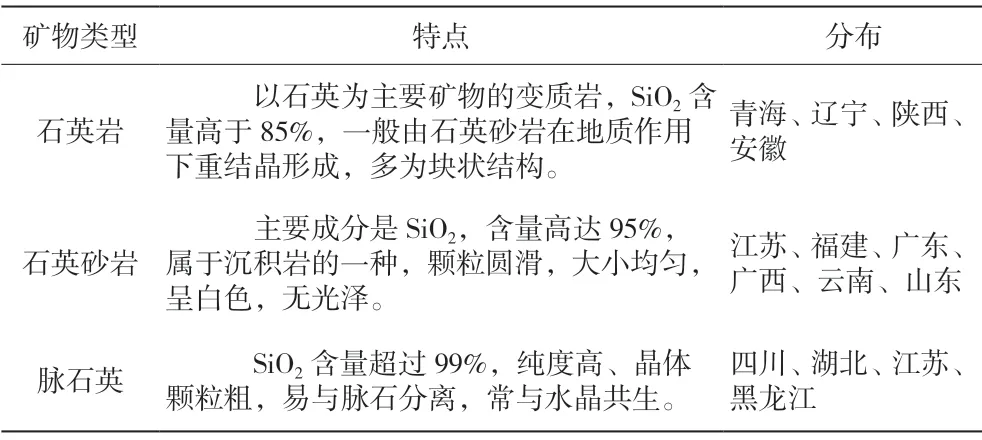

各国曾使用杂质含量较低的水晶作为原料,经过简单的提纯加工来制备高纯石英砂。但是水晶矿全球储量较少,经过多年开采,原本就贫乏的水晶矿资源已经无法满足不断增长的发展需求,用石英矿替代水晶矿制备高品质石英的技术越发重要[7]。我国石英矿储量大、分布广泛、种类齐全,由于成矿条件不同,石英矿物可以分为石英岩、石英砂岩、脉石英等,不同石英矿的特点及分布如表1所示[8-9]。其中脉石英的晶体最易与杂质矿物晶体分离,是制备高品质石英产品的理想选择。

表1 不同石英矿的特点及分布Tab.1 The characteristics and distribution of different quartz mines

1.2 国内外研究现状

美欧等一些发达国家在二十世纪七十年代就开始研究使用低品位的石英矿经提纯制备高纯石英砂。发展至今,这些国家技术成熟、设备先进,生产的高品质石英砂质量稳定。美国的尤尼明(Unimin)公司生产的IOTA 系列高纯石英砂已经发展到第6 代,SiO2的含量超过99.999%,四种产品的主要质量参数如表2 所示[10]。其生产的高纯石英砂在高新技术领域受到青睐,被视作国际标准,几乎垄断了国际市场上高端石英砂的生产。

表2 IOTA 系列高纯石英砂主要质量指标(mg/kg)Tab.2 Main quality indicators of high purity quartz sand of IOTA

我国直到20 世纪80 年代才开始进行高纯石英砂的制备研究,并且只能生产中低端产品。我国曾使用江苏、四川等地的水晶为原料生产高纯石英砂,基本可以达到国际标准。随着水晶资源的不断减少,我国选择使用从国外进口的高品位石英替代水晶制备高纯石英砂。由于技术的限制,生产的石英砂只能达到中、低端的水平,高质量的石英砂仍然需要从国外进口[11]。但是,进口石英砂要消耗大量的外汇储备,而且数量上受到欧美等国家的限制,使我国在高端石英领域的发展受到严重影响。近年来,我国开始重视石英砂提纯技术的研究工作,并且发现了多处高品位的石英矿,利用国产的石英矿制备高纯石英砂具有广阔的发展前景[12]。

2 高纯石英砂处理工艺

石英矿中的杂质按组成和存在形式可分为结构组成性杂质和非结构组成性杂质两大类[13]。非结构组成性杂质就是指附着在晶体表面或填充在裂缝中的杂质,如长石、金红石、云母和黏土矿物等,这类杂质通常较易除去。结构组成性杂质是晶体在生长过程中其他矿物溶液渗入其中,从而被包裹在晶体内部的杂质。这类杂质又分为包裹体和杂质离子两种形式,由于这类杂质存在于晶体内部较难除去,如何除去石英晶体内部的杂质是制备高纯石英砂的关键。

2.1 焙烧-水淬

高温煅烧使石英晶体膨胀,经水淬后,晶体表面和内部会产生大量裂纹。裂纹通常出现在界面处以及晶体结构的缺陷处,通过改变煅烧的温度和时间,使包裹体爆裂,其内部的杂质迁移至表面,易于在后续处理中被除去。白佳星等[14]研究了焙烧对气液包裹体和杂质铁的去除率的影响,在900 ℃焙烧2 h 后,杂质铁的去除率达41%,同时发现石英原料中水的吸收峰大幅度减少,说明石英砂内部的包裹体经焙烧处理后被去除,达到提纯效果。

2.2 水洗-分级脱泥-擦洗

水洗和分级脱泥是一种使用较为普遍的选矿方法,对于石英矿表面附着的粘土性矿物具有较好的剔除效果[15]。如宿迁某地的石英矿中含有粘土矿物、铁矿等,其杂质组成主要是Fe2O3和Al2O3。房广华等[16]采用螺旋分级机对其进行分级脱泥,经过脱泥处理,原矿中Fe2O3和Al2O3的含量明显下降,使处理过后的精矿纯度达到86.36%,显示出一定的除杂效果。然而,对于石英砂表面粘附性较强的物质,采用这种方法很难去除干净,需要进一步擦洗处理。

擦洗是借助机械外力除去石英砂表面的粘附性较强的杂质矿物的过程。擦洗效果与擦洗机的结构、擦洗时间、擦洗次数、样品的浓度等因素有关。杜建中等[17]以安徽潜山的石英为研究对象,采用热碱自磨的擦洗方法,使SiO2含量由99.5%提高到99.95%,杂质铝从100 mg/kg 下降到50 mg/kg,去除率达到50%,铁杂质从60 mg/kg下降到15 mg/kg,去除率达到75%。另外,添加药物增大摩擦力能够提高擦洗过程中的分离效果。牛福生等[18]使用助擦剂对云南某地的石英矿采用加药擦洗、分级、脱泥、酸浸联合工艺进行提纯,将SiO2含量为98.78%原矿提纯至99.98%,使杂质Fe2O3、Al2O3含量分别从0.26%、0.37%降至0.001%和0.02%,达到高纯石英砂的标准。

2.3 重选-磁选-浮选

不同矿物的密度各不相同,利用重力对矿物颗粒的影响,使不同矿物分离的选矿方法即为重选。张福存等[19]采用不同方法对石英矿中的铁、钛等杂质进行剔除。实验结果显示,重选具有一定的除杂效果,但是难以达到生产要求,因此多用于粗选。将原矿经重选后再用磁选法处理,能够提高除杂效果,使石英矿中的Fe2O3和TiO2的含量都低于0.04%,满足生产要求。

磁选是利用磁力剔除石英矿中带有磁性的杂质的过程,例如钛铁矿、黑云母等带有磁性的杂质可以通过磁选除去。浮选可以用来除去颗粒细小的杂志矿物。雷绍民等[20]用浮选法除去石英矿中的长石、云母等杂质粒子,将经过研磨、重选处理的石英砂再经浮选处理,使SiO2含量达到99.97%。Gungoren 等[21]以盐酸十二基胺(DAH)为浮选剂,并辅以超声波处理,研究了超声波对浮选的影响。研究结果表明,与未经超声处理相比,在30 W 超声条件下,石英的浮选回收率由45.45%提高到63.64%。冉红想等[22]用干法强磁选除去石英矿中的伴生杂质,经两次磁选后可使原矿中Fe2O3含量从20 mg/kg左右降至2 mg/kg,去除率达到90%。

2.4 酸处理

无论是焙烧、脱泥、擦洗,还是重选、磁选、浮选,都属于物理处理,这些方法只能达到初步提纯的效果,若想达到高纯石英砂的质量标准还需要进一步的处理。除了氢氟酸和热磷酸以外,SiO2几乎不溶于所有的酸,利用这一特点对石英砂进行酸浸处理可以进一步剔除石英砂中的Fe、Al、Ga、Mg、Na、K 等金属杂质离子,使其中杂质离子的含量降低至高纯石英砂的标准。

研究表明混合酸产生的“协同效应”对不同杂质金属离子的剔除效果较单酸要更加有效。熊康等[23]将经过初步提纯的石英砂放入混合酸中进行酸浸处理,结果表明,对晶格杂质离子混合酸表现出良好的剔除效果,可将SiO2的含量提升至99.99%,杂质总量降低至40.71 mg/kg,达到了高纯石英砂的质量标准。张凌燕等[24]对江西某地的石英矿进行研究,经初步提纯后再进行酸浸处理,使制备的石英砂中SiO2含量达99.5%,达到一定的提纯效果。

3 其他方法

3.1 生物浸出

生物浸出法是利用微生物代谢产生的有机酸与矿物杂质反应生成可溶性络合物进行分离提纯的新工艺,常用的微生物有青霉、黑曲霉、草分支杆菌、假单胞菌等。黄琰等[25]探索了芽孢杆菌对石英砂提纯效果的影响,选用巴斯德芽孢杆菌来除去石英中的方解石。结果表明,经过一段时间的反应后50 g 石英砂中方解石被溶解掉2.18 g。微生物法具有无污染、能耗低等优点,但是培养微生物的环境条件要求较高,为了达到除杂效果需要较长时间,限制了其在工业上的应用。

3.2 微波法

利用微波选择性加热的特点,不同介电常数的物质在加热过程中局部会产生较大的温度差,在界面处产生热应力,使石英晶体产生更多裂缝,能有效地促进矿物的单体解离并且增加杂质矿物的反应面积,有利于除去石英中的包裹体。刘泰荣等[26]将石英砂经1500 W微波处理0.5 h,再用0.3 mol/L 的氢氟酸进行5 h 酸浸处理。实验结果显示,经微波后石英砂透光率达到80%,进一步酸浸可使透光率达到91%,在剔除包裹体的研究中显示出良好效果。

4 结语

我国关于石英砂提纯技术的研究与国外相比还有一定差距,在近些年的研究中只注重工艺的研究,对于理论的研究较少。在生产中缺少理论指导,生产工艺落后,不利于高纯石英砂的国产化。在高纯石英砂的制备研究中,不仅要关注SiO2的含量,还要考虑杂质的赋存状态、结晶特性、包裹体的数量与大小等问题。在今后工作中要对石英晶格转化和其中杂质的迁移机理进行深入研究,从理论层面进行指导,有利于高纯石英砂制备工艺的国产化。