基于LabVIEW的液压缸检测试验台设计

张 建 李瑞川 杨俊茹 徐继康

①山东科技大学 ②齐鲁工业大学(山东省科学院)③日照海卓液压有限公司

目前高校对于液压缸的研究大部分处在理论研究,学生缺乏实践操作,动手能力得不到提高,基于LabVIEW软件设计了一套用于检验液压油缸产品性能、验证液压缸产品质量的液压缸检测试验台,实现检测数据在工控机和云平台的上传、处理、显示和储存。通过运行结果表明:试验台检测精度高、效率高,对于液压缸的研究可以实现理论联系实际,提高学生的动手能力的同时,为高校的科研工作提供一定的基础。

液压缸作为一种使用场合普遍、高性能的液压元件[1],在煤炭开采机械设备中普遍使用,液压缸的性能对液压支架和掘进机等液压设备的正常运转具有很大的影响[2],目前我国绝大部分的液压缸生产厂家的液压缸综合性能试验台是由常见的液压元件简单组合而成,自动化水平相对较低[3],所以会使测得的液压缸性能参数有一定的误差。基于此利用LabVIEW软件设计了一套用于检验液压缸产品性能、验证液压缸产品质量的测试平台,采用西门子PLC和变送器相结合的方式,提高了液压缸性能的检测速度,设计了处理、存储、上传的程序框图,可实现数据的实时上传和存储,便于液压缸性能的检测和研究,多位置存储,防止数据的丢失。

1 试验台组成及原理

1.1 结构组成

液压缸测试平台主要由加载液压缸、被试液压缸、推回液压缸、柱塞泵、蓄能器和不同的方向阀、比例控制阀等液压元件组成,结构如图1所示。控制系统主要包括可编辑逻辑控制器和MCGS组态屏,计算机测试系统选择工控机完成数据处理的主要工作,并采用数据采集卡采集测试过程中的数据。

图1 试验台构架

1.2 工作原理

液压缸检测试验台数据采集系统采集被试缸、加载缸、活塞杆的拉/压力等相关数据,控制模块控制液压元件,为被试缸增加负载,被试缸主动运行,带动加载缸被动跟随运动,原理图如图2所示。

图2 工作原理图

启动控制系统的主程序,对检测试验台的硬件设备初始化,选择需要进行的试验类型,设置试验相关参数,根据不同的项目按下测试按钮。PLC控制被试缸系统中的电液比例阀,使被试液压油缸能够产生一段位移,被试缸主动运行,响应的压力、流量信号经过数据采集卡采集后发送给工控机,工控机将所得数据进行采集和处理可以直接存储在选择好的硬盘中。拉压力变送器检测加载力大小,与加载系统形成力闭环负反馈。加载进行的同时,数据采集系统对被试缸、加载缸运行状态进行实时检测,采集运行过程中的腔内压力、油液温度等数据,以波形图的形式显示出各参数。在传统液压试验台的基础上增加推回油缸模块,通过比例阀控制,可以辅助加载油缸进行试验,实现更精确的控制。在液压系统回油路设计了大量程和小量程的两个流量计,对提高系统流量试验的检测精度具有重要意义。

2 试验台整体方案设计

试验台控制系统通过控制液压元件的相关动作,使被试缸、加载缸进行相应的动作,对试验过程中的采集的数据进行存储、处理和输出;数据采集系统采集加载缸加载力发送给PLC构成轴向加载缸加载力闭环控制,同时对三种液压缸测试过程中的位移、压力、温度等信息进行采集、存储、处理、显示。

2.1 结构设计

液压缸测试平台控制系统采用MCGS组态触摸屏实现对相关液压元件的控制动作;数据采集系统通过采集变送器输入来的模拟电流信号,经过隔离器转变,上传到LabVIEW程序中,进行处理、显示。

被试缸与加载缸间安装有拉压力变送器,来检测试验过程中液压缸活塞杆的拉/压力数据。控制系统控制液压缸的运行,实现被试缸运行控制和加载缸控制。数据采集系统主要通过变送器对液压缸的相关参数进行采集,将被试缸信号与加载缸加载力信号采集处理后发送给工控机进行处理、存储,液压缸的腔内压力、温度及活塞杆运动经过数据采集卡的采集处理后进行存储、显示。

2.2 控制模块

利用PLC和工控机联合的方式对试验台进行控制、数据采集,对提高系统的控制实时性和自动化水平具有重要意义[4]。在试验台的设计中,选用MCGS组态屏作为运动控制的人机界面,操作显而易懂。

本控制系统的关键是被试缸运行与加载缸加载力的控制,PLC控制系统控制相关阀组,使被试缸、加载缸进行相应的动作,来实现不同的功能,采用开放性程序控制,可以根据实际研究需要添加有关程序。

2.3 采集模块

试验台需要采集的数据主要有压力、流量、温度、加载力,数据比较多,同时为了提高检测的效率,需要时效性高的采集系统[5]。因此,使用直接安装在工控机的PCI插槽上的PCI数据采集卡,实现对液压缸测试台高速、实时的数据采集。通过使用LabVIEW软件中设计好的程序框图来实现对整个采集系统的相应功能控制,提高系统的使用效能。

数据采集系统硬件部分主要由工控机、采集卡、线缆端子、隔离器等元件组成,利用LabVIEW软件,完成对液压缸试验检测过程中试验相关参数的采集、上传、处理和存储。变送器检测到的液压缸不同腔的压力、活塞杆的位移以及受到拉/压力,经过数据采集卡的上传、处理后,发送至工控机硬盘,完成数据的存储、管理、显示、打印。

2.4 液压系统设计

(1)被试缸系统设计。液压缸试验台的被试缸主动运行,运行位置要求具有一定的定位精度与平稳性。通过调节MCGS组态触摸屏中的电液比例控制阀的开度来调节液压缸两个腔的压力,PLC根据被试液压缸压力误差的大小实现对电液比例方向阀的开度大小的调节,使被试缸的速度、位置发生变化,从而使被试缸实现精确运行控制。

(2)加载缸加载系统设计。液压缸测试平台的加载缸运行方式为被动式,工控机采集到的压力信号经过处理转换后发送一个加载力控制信号给PLC,拉压力变送器检测加载液压缸加载力反馈给PLC,PLC控制液压阀进行相关动作,来实现加载功能。本系统根据研究的需要可以通过编程实现不同测试需要。

3 液压缸试验台硬件选型

3.1 变送器

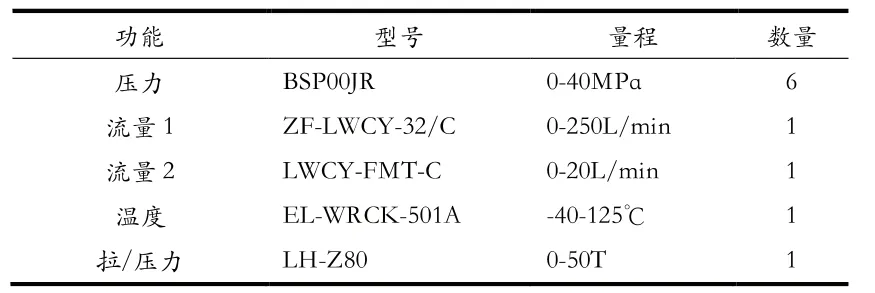

根据测试平台的检测要求,选择的变送器如表1所示。

表1 变送器选型

3.2 硬件

试验台检测时,需要采集的信号主要有压力、流量、温度等,共计10个变送器,考虑到后期可能会有其他的需求,选择同时具有单端和差分输入功能的PCI-1713采集卡,连接采集卡电缆的型号为PCL-10137,对应接线端子板的型号为ADAM-3937。

电流信号容易受到液压泵或其他电磁的干扰,需要借助隔离器将信号由电流转化为电压输入,选择抗干扰能力比较强,同时可以现场进行配置的隔离器,综合选择研华ADAM-3014隔离器。

综合以上考虑以及提高采集系统的抗干扰能力,选择工控机的型号为。

4 采集系统设计

测控系统的功能主要包括数据采集、控制、通信、参数设置、处理、存储等。测试平台的LabVIEW监控系统前面板选项卡主要包括起动压力试验、耐压试验、泄漏测试试验、负载效率试验和缓冲试验,进行其中某一种试验时,可直接在前面板的选项卡控件中进行直接选择,方便操作。前面板还包括数据显示模块,进行试验时,相关数据可实时显示在前面板,试验人员可直观的看到相关数据的变化。

数据可在工控机硬盘和云平台中分贝存储,不会因为一部分的功能失效导致相关数据丢失,无法找回。测试平台LabVIEW监控系统前面板如图3所示,测试平台系统框图如图4所示。

图3 监控前面板

图4 程序框图

测试平台可通过SFTP协议将各项数据实时上传到云平台,相关数据自动分类储存到指定位置,以供研究和检测使用。设计的程序可以实现数据的多位置存储(工控机和云平台),防止数据丢失。数据上传时,在硬盘中可以实现自动创建文件夹功能,文件夹以具体的日期和时间命名,以便于数据的查找,为故障检测和试验研究提供便利。程序如图5所示。

图5 上传云平台程序

5 试验研究

5.1 起动压力测试

由图6、图7可以看出,随着系统压力的不断增大,在1.4 s时,无杆腔的到达峰值压力:0.51 MPa,此时测得的压力则是液压缸的最小起动压力。查阅液压缸的试验标准可知最低起动压力为0.75 MPa,该试验台的试验最低起动压力低于此值,同时从图中可以看出设计的试验台的响应速度比某公司的传统试验台有了很大的提升,从而可以提高液压缸批量测试的效率。

图6 活塞杆位移

图7 起动压力

5.2 负载效率测试

调节被试缸两腔的压力数值,当力均匀变化时,记录试验中压力和活塞杆的推力或拉力值,进行计算,得出负载效率曲线图如图8所示。

图8 负载效率曲线

6 结论

(1)利用LabVIEW软件设计了液压缸检测试验台程序前面板、采集系统程序框图和上传云平台的程序框图,实现液压缸功能检测、数据分析、状态检测、故障自动预警、上传云平台等功能。

(2)通过运行结果表明试验台试验响应速度快、检测精度高,提高液压缸故障检测和出厂试验的检测效率。

(3)设计的试验台可以为高校的科研提供一定的基础,同时还可以提高学生的动手实践能力,增强学生对理论知识的理解和认识。