汽车散热器冷却模块拉杆断裂故障分析

唐 念, 胡 溧*, 杨啓梁, 许 晶, 朱桂芳

(1.武汉科技大学汽车与交通工程学院,湖北 武汉 430065;2.东风马勒热系统有限公司,湖北 武汉 430056)

随着我国高速公路的通车里程越来越长,汽车不断向高速型发展,用户对大功率发动机的需求越来越强烈[1],同时汽车的高度紧凑化与汽车轻量化设计导致许多散热器冷却模块在使用过程中出现断裂损伤等问题。因此,对散热器的结构强度和耐久可靠性也提出了更高的要求。前人研究发现通过合理地运用橡胶减振垫能够有效地降低散热器产品失效的问题,常采用的方法是选用不同硬度的橡胶减振垫来获得较好的减振效果。

1 散热器冷却模块拉杆断裂情况及改进方案

某企业新开发的一款商用车散热器冷却模块,主要由散热器和中冷器两部分组成,在使用过程中出现了散热器拉杆断裂故障,如图1所示。通过分析可以初步确定是由于振动与冲击导致该款商用车散热器冷却模块拉杆断裂。本文采用有限元仿真分析与试验验证相结合的方法,对散热器冷却模块进行模态分析与随机振动分析,确定了拉杆断裂原因,并提出了相应的改进方案。

图1 散热器冷却模块拉杆断裂故障图

2 散热器冷却模块模态分析与试验验证

2.1 散热器冷却模块模态分析

模态分析是一种以振动理论为基础,以模态参数为目标的分析方法,通过它可以确定模态频率、模态振型和模态阻尼等模态参数[2]。首先利用CATIA软件建立散热器冷却模块的三维模型,再将建立的三维模型导入到Ansys中[3-4]。其中散热器主要由护板、水室、主片、散热水管、散热带和拉杆等零部件组成,护板和拉杆所用材料为钢材,水室所用材料为尼龙,其他零部件包括中冷器所用材料为铝合金,各材料属性见表1[4]。

表1 散热器冷却模块材料及属性

对散热器冷却模块模型的圆角和倒角进行几何清理,简化冷凝器结构,在冷凝器几何重心位置分配一个质量为2.5 kg的附加质量点以模拟冷凝器。散热器冷却模块各零部件之间的连接大多采用螺栓进行刚性连接,可用Bonded接触模拟,散热器的散热管、散热带和主片之间为钎焊焊接,可用共节点模拟,散热器水室与主片之间的锁扣连接也采用Bonded接触连接。中冷器散热管、散热带、主板和散热管内翅片之间为钎焊连接,采用共节点来实现。由于散热器冷却模块与车架相连接,为了与实际情况尽量保持一致,将悬置支架与车架相连的四个螺栓孔、支撑杆与侧护板相连的两个螺栓孔全部采用固定约束的方式,将其6个自由度全部约束,约束条件设置为固定约束。

通过对散热器冷却模块进行模态有限元计算,不仅可以为散热器冷却模块故障诊断和结构改进设计提供依据,而且可以降低检测成本,缩短产品开发周期[6]。仿真计算出散热器冷却模块前六阶振型云图如图2~7所示。

图2 一阶模态振型_(11.1 Hz)

图3 二阶模态振型_(20.8 Hz)

图4 三阶模态振型_(25.1 Hz)

图5 四阶模态振型_(46.4 Hz)

图6 五阶模态振型_(48.3 Hz)

图7 六阶模态振型_(65.2 Hz)

2.2 散热器冷却模块试验验证

为了验证散热器冷却模块有限元模型的正确性,对散热器冷却模块进行振动台台架扫频试验,散热器冷却模块按照实车安装状态固定在振动台上,如图8和图9所示(2#加速度传感器固定在散热器侧护板上,3#加速度传感器固定在散热器拉杆上),散热器冷却模块扫频试验使用的振动测试设备,其包括有DC-6500-65电磁振动试验台、RC-2000数据采集与分析系统、功率放大器、水冷式热交换器、单向加速度传感器和导线等。扫频工况见表2,有限元计算结果与扫频试验结果对比见表3。

图8 扫频试验现场图(2#)

图9 扫频试验现场图(3#)

表2 散热器冷却模块扫频工况

表3 散热器冷却模块有限元计算结果与扫频试验结果对比

从表3中可以看出,散热器冷却模块扫频试验与仿真计算的模态频率最大误差为11.3%,平均误差在10%以内,说明所建立的有限元模型比较准确,能够满足后期随机振动仿真计算的要求。同时扫频试验测得散热器冷却模块43 Hz(四阶模态频率)时,其加速度值为36.6 g,远大于其他阶模态频率时的加速度值,因此判断拉杆断裂可能是由四阶模态频率共振时导致。

3 散热器冷却模块随机振动试验与仿真分析

3.1 散热器冷却模块随机振动试验

为了进一步确定散热器冷却模块失效原因,将散热器冷却模块按照实际要求安装在试验整车上,参考GB/T 7031-2005路谱试验标准,在整车场进行路谱试验,测得其所受到的振动时域信号,再对时域信号进行分析处理,选择合理的时域信号转化为PSD(功率谱密度)信号,作为路谱信号。

以路谱信号作为台架激励信号,在振动实验室进行散热器冷却模块台架随机振动试验,测得散热器侧护板和拉杆处三个方向的台架随机振动信号如图10~13所示,其RMS值(加速度有效值)和最大峰值见表4。对比分析三个方向的随机振动试验数据和路谱信号可以得到,散热器冷却模块拉杆处在X方向的随机振动最大峰值为18.91 g2/Hz,分别是Y方向和Z方向最大峰值的14.0倍和37.1倍,远大于其他方向的最大峰值,同时X方向拉杆处RMS值也分别是Y方向和Z方向RMS值的2.3倍和3.3倍,大于其他方向的RMS值,因此可以确定拉杆断裂是由于X方向的振动导致的断裂。

图10 随机振动X方向侧护板处信号

图11 随机振动X方向拉杆处信号

图12 随机振动Y方向侧护板和拉杆处信号

表4 散热器冷却模块侧护板处、拉杆处RMS值和最大峰值

3.2 散热器冷却模块随机振动仿真分析

受限于客观试验条件,虽然已经确定拉杆断裂是由于X方向的振动导致,但由于随机振动试验中只能确定随机振动峰值和RMS值,无法用应力值更加直观、准确地确定拉杆断裂的原因。因此,采用有限元法仿真计算随机振动时X方向上拉杆处的应力。参考散热器行业标准,将悬置支架与车架相连的四个螺栓孔、支撑杆与侧护板相连的两个螺栓孔全部采用固定约束,同时由于工装夹具对散热器冷却模块随机振动有影响,所以激励信号采用图10中侧护板处的信号。

仿真计算得到X方向激励下散热器冷却模块拉杆处随机振动应力分析结果如图14所示。从图中可以看出,在X方向激励下,散热器冷却模块拉杆处的最大应力为312 MPa远大于拉杆所用的20号钢材的许用应力130 MPa。通过散热器冷却模块随机振动试验和仿真分析相结合的方法,最终确定是由于拉杆在X方向激励下,其所受应力远大于20号钢材的许用应力,导致拉杆断裂。

图14 X方向随机振动激励下应力云图

4 橡胶减振垫理论计算与试验验证

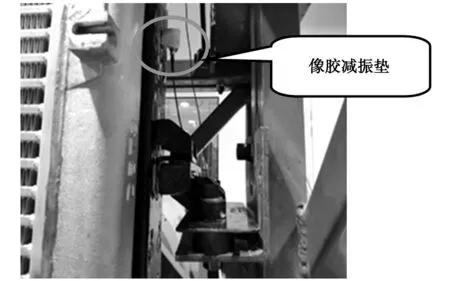

橡胶材料具有卷曲的长链分子结构及分子间存在较弱的次级力,使得橡胶材料呈现出独特的黏弹特性,具有良好的减振和隔音性能,因此橡胶减振垫能广泛地应用于减振、吸收冲击与隔音等方面[7]。而橡胶减振性能的好坏又与橡胶垫硬度值的大小有着直接关系,因此考虑在悬置支架与车架连接处添加橡胶垫,用于减少散热器冷却模块所受到的振动与冲击,如图15所示。

图15 橡胶减振垫布置图

通过台架随机振动试验探究橡胶垫在不同硬度下,散热器冷却模块拉杆处加速度传感器所测得的RMS值,分析RMS值随橡胶垫硬度的变化趋势,从而确定最佳的橡胶垫硬度值,降低拉杆处的应力值,以提高其使用寿命。散热器冷却模块质量为65 kg,采用四个橡胶垫呈对称关系布置在悬置支架与车架的连接处,则每一个橡胶垫需要承受的质量为m=16.25 kg,将其简化为单自由度振动系统,则在外界振动的激励下,此单自由度振动系统的固有频率为:

(1)

式中:f0为单自由度振动系统的固有频(Hz);K′为橡胶垫的动刚度(N/mm)。

假设外界激励的频率为f,外界激励的频率与单自由度振动系统的固有频率之比为Z,则橡胶减振垫的振动传递系数为:

(2)

式中:T为橡胶垫振动传递系数(Hz);ε为此单自由度振动系统的阻尼比。

(3)

橡胶垫所用材料为氯丁橡胶。散热器冷却模块X方向的扫频试验中,某一阶共振频率与X方向的路谱信号中某一峰值点处的频率26.3 Hz接近,则假设T为50%,外界激励的频率f取26.3 Hz,由式(1)和式(3)可计算出f0=15.2 Hz,K′=147.9 N/mm。

中间圆孔的半径r1=6.5 mm,外圆半径r2=25 mm,橡胶垫厚度h=25 mm。假设橡胶垫的硬度为Hr,由经验公式可求出橡胶垫的杨氏模量E和剪切模量G:

logE=0.019 8Hr-0.543 2

(4)

(5)

(6)

参考相关文献,橡胶垫的动刚度与静刚度之比可取d=K′/K2=1.7[8-10],由式(4)、(5)、(6)计算可得Hr=57 HA,接近于60 HA。为了验证理论计算的准确性,同时确定橡胶垫减振效果最佳时的硬度值,将橡胶垫分成六种不同硬度加工,通过散热器冷却模块随机振动台架试验,测得橡胶垫在不同硬度下,拉杆处加速度传感器所测得的RMS值见表5。从表5中可以看出,橡胶垫的最佳硬度值为60 HA。

表5 不同硬度橡胶垫下拉杆处的RMS值

确定了橡胶垫的硬度后,再对散热器冷却模块三个方向进行随机振动台架试验,测得侧护板处和拉杆处的RMS值。原始状态(无橡胶垫)和橡胶减振垫的硬度为60 HA时侧护板处和拉杆处的RMS值对比见表6,从表6中可以看出,当橡胶减振垫的硬度为60 HA时,X方向侧护板处RMS值下降了30.4%,拉杆处的RMS值下降了45.2%,但Y方向和Z方向的RMS值变化不明显。

5 结束语

(1)通过有限元模态分析与扫频试验相结合的方法,确定了有限元模型的准确性。

(2)由台架随机振动试验确定了散热器冷却模块拉杆是由于X方向的振动导致的断裂,再通过随机振动仿真计算出拉杆处的应力值,最终确定了拉杆断裂的原因。

(3)通过理论计算和随机振动台架试验确定了橡胶垫减振效果最佳时的硬度值,降低了散热器冷却模块所受到的振动与冲击,提高了散热器冷却模块的使用寿命。