双套管气力输送技术在2×1000MW 电厂大出力输灰系统改造中的应用

张征

(北京国电富通科技发展有限责任公司,北京 100070)

一、改造边界条件

(一)原有气力除灰系统

单台机组配置两台三室五电场静电除尘器,每台除尘器设置30 个灰斗,即单台机组除尘器共60 个灰斗,省煤器下4 个灰斗。原有气力输灰系统采用单管系统,配置情况如下:输灰管路布置描述:除尘器一电场A 侧采用4 台输送泵串联方式,通过1 根DN225 管道,将飞灰输送至灰库。除尘器一电场B 侧采用4 台输送泵串联方式,通过1 根DN200 管道,将飞灰输送至灰库。除尘器一电场C 侧采用4 台输送泵串联方式,通过1 根DN200 管道,将飞灰输送至灰库。除尘器二、三、四、五电场A 侧分别采用6 台输送泵串联方式,通过管路切换,合用1 根DN200 管道将飞灰输送至灰库。除尘器二、三、四、五电场B 侧分别采用6 台输送泵串联方式,通过管路切换,合用1 根DN200 管道将飞灰输送至灰库。省煤器采用4 台输送泵串联方式,通过1 根DN125 灰管,与除尘器一电场A 侧灰管混合后,将飞灰输送至灰库。

(二)改造后各单元出力要求

电厂要求:改造各输灰单元设计出力为(单台炉):1A/80t;1B/80t ;1C/65t。(省煤器前置输灰管与除尘器一电场A 侧灰管混合后同1A 输送单元管道一同进入灰库,省煤器灰量约为15t)。

(三)输送距离

3#炉:

1A 输送单元管道至1#原灰库下灰库输送距离约120 米,90°弯头数量7 个。

1B 输送单元管道至1#原灰库下灰库输送距离约160 米,90°弯头数量7 个。

1C 输送单元管道至1#原灰库下灰库输送距离约198 米,90°弯头数量7 个。

4#炉:

1A 输送单元管道至1#原灰库下灰库输送距离约235 米,90°弯头数量7 个。

1B 输送单元管道至1#原灰库下灰库输送距离约275 米,90°弯头数量7 个。

1C 输送单元管道至1#原灰库下灰库输送距离约315 米,90°弯头数量7 个。

二、原气力输灰系统问题及分析

(一)粉煤灰特性分析

2020 年12 月对电厂除尘器一电场粉煤灰进行了收集,对灰样特性进行了分析试验,得出灰样粒径分布情况,见下图,

检测时,从灰样样品中取适量样品,为防止样品中成分与液体发生反应,测量时选择干法激光粒度仪进行测量。根据激光粒度仪测量机理,监测结果已经是仪器5 次采集测量后产生的平均数值。灰样中粒径跨度较大,分布在0-400μm,在100-200μm 之间分布较多,中粒径为104.5μm,常规飞灰粒径在50um 左右。同时,对粉煤灰的灰样的松装密度(堆积密度)进行了检测,结果为0.845t/m3,常规粉煤灰堆积密度:0.75-0.8t/m3。

综上,较常规粉煤灰,清水川二期粉煤灰粒径较大、容重略大,粉煤灰间隙较大,耗气量增加,输送难度较大。现场为了粉煤灰顺利输送,采用持续不断增加补气量维持运行,但由于末端管道末速度高,造成管道、弯头、阀门等磨损严重。

(二)现有气力输灰系统出力分析

电场实际灰量分析

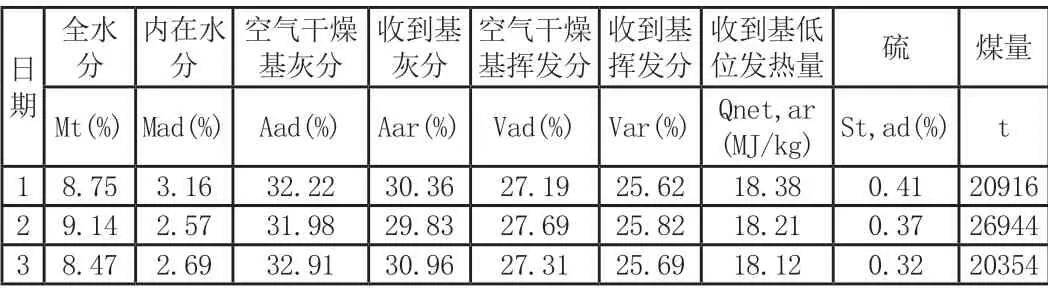

笔者收集了2020 年12 月初的入炉煤(两台炉)分析汇总表,详见下表:

表1 12 月初入炉煤参数

经过与电厂工程师沟通,由于煤质的变化,目前收到基灰分≥40%。上表中,12月2 日燃煤量最高,两台炉燃煤量26944t/d,收到基灰分按40%计算,则两台炉24小时灰渣总量为10777.6t →两台炉每小时灰渣总量为449t →每台炉每小时灰渣总量为224.5t →每台炉每小时粉煤灰量为202t(灰渣比:9:1)。

可以看出,单台机组实际粉煤灰量超过200t/h。反观现有气力输灰系统配置,一电场A/B/C 单元配置DN225/DN200/DN200 输灰管道,二三四五电场单元同样配置的也是DN200 管道。而一电场粉煤灰占总灰量的80%左右,因此现有一电场配置略显不足,二三四五电场配置相对较高,加之粉煤灰特性较难输送,造成系统出力不足。(经过与业主沟通也验证了这一点,现有系统出力在180t/h-190t/h 左右)

(三)烟道烟气分布不均

经过电厂分析,在满负荷工况下各烟道烟气量偏差:A3 是A1 的1.45 倍,A2 与A1 基本相同,B1 是B3 的1.48 倍,B2 与B3 基本相同;A、B 两侧烟气量基本相同。以本次一电场改造为例,烟气量偏差如下图:

由于烟道烟气量不同,导致A3/B1 的粉煤灰量增加,且粗灰含量较高,而目前除灰系统仍按灰量平均分配配置,造成现场A3/B1 输灰单元(即1B 单元)出力明显不足、且堵灰尤为严重。

三、双套管工作原理简介

输送管道内部上方安装了一个输助内管,内管的底部每间隔一定距离开设了一定型状带垫圈的开口。通过内管的作用,对输送管道中的飞灰增加了一个挠动,从而使原来沉积在管底的飞灰在输灰管内的输送空气的作用下,顺利地被送入灰库。在管道底部形成了小山坡形状的积灰,从而在此处形成了压降的剧增,空气被迫进入辅助内管,并在内管的下一个开口处流出再度进入辅助管道,从而在流出口形成了人为附加的紊流流动状态,这个紊流效应能消除已积聚的灰堆。

(a)图是双套管的剖面图和断面图,下图是单管的剖面图和断面图。

(b)图,气流流入和流出辅助内管的过程在整个输送途中不断重复,不断积聚的灰堆通过不断流出的紊流气流得以消除。产生的最终结果是通过采用低的输送速度取得一个高灰气比的物料输送以及相应剧烈减少的管道磨损。

四、改造措施

为了解决现有气力输灰系统出力不足、磨损严重的问题,同时考虑改造成本及电场灰量分布情况(一电场粉煤灰占总灰量的80%),决定采用双套管气力输灰系统对原有#3 炉及#4 炉除尘器一电场及省煤器除灰系统进行改造。

(一)改造后系统配置

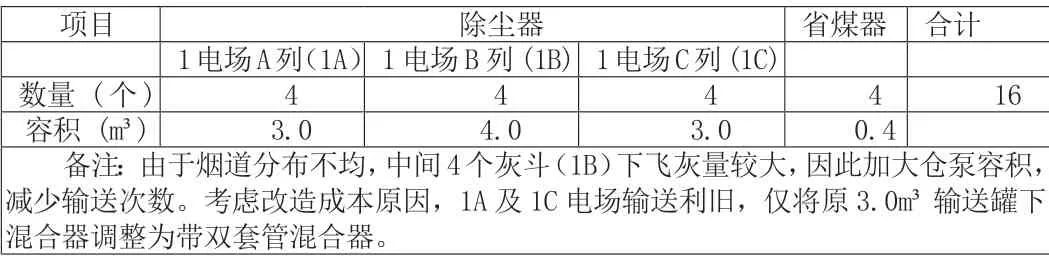

2021 年4 月清水川二期#3 号炉除尘器一电场及省煤器除灰系统改为北京国电富通科技发展有限责任公司的双套管系统。2021 年6 月调试完毕并投入运行,从运行反馈来看,双套管解决了出力不足的问题,降低了输送系统流速。下表为改造后系统配置方案:

表2:改造后输送罐配置(每台机组)

表3:改造后输送单元配置(每台机组)

表4:改造后输灰管道配置(每台机组)

(二)原有空压机系统改造说明

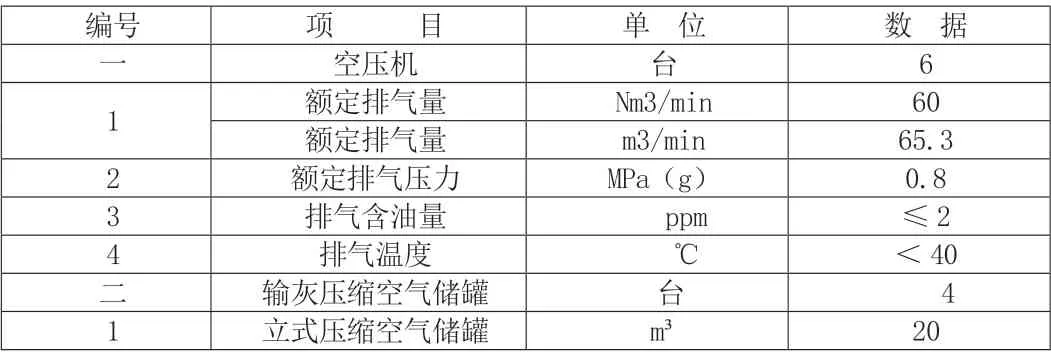

两台机组改造后,按设计出力要求,双套管具有灰气比高、耗气量低的优势,3#机除尘器一电场及省煤器最大耗气量:小于114.7Nm3/min,4#机除尘器一电场及预热器最大耗气量:小于124.1Nm3/min。按灰量分配比例反推单台炉除灰系统气量(有偏差):3#机总耗气量约114.7/0.85=134.9Nm3/min,4#机总耗气量约124.1/0.85=146Nm3/min,两台机组总耗气量小于280.9Nm3/min。

综上所述,现场最大灰量时需要5 台或6 台空压机运行(考虑当地气压和实际灰量问题),空压机系统不需要调整。同时单台炉配供2 台20m3的输送用储气罐可以满足要求,无需调整。原有空压力系统配置如下:

表5:原有压缩空气系统配置

(三)改造原有系统进气配置

由于机组灰量较大,为了避免出现各输送单元间抢气的问题,改造1A/1B/1C 单元输送气供气配置。由除尘器内空气母管(空气母管引自输送用储气罐出口,未经减压的空气。空气母管由买方提供)上就近引取输灰用气,增加减压组件。

五、结论

第一,清水川二期电厂运行结果表明:双套管输灰技术适合输送大灰量、大颗粒的干灰。第二,双套管除灰技术具有高灰气比、不易堵管、大出力、节能等优势,已在众多新建电厂及老厂改造中得到应用。