润滑油中橡胶5880耐老化性能研究

何增水,陈婧,李洪春

(1.火箭军装备部驻西安地区军事代表室,西安 710100; 2.西安航天动力研究所 陕西省特种密封技术工程研究中心,西安 710100)

橡胶5880为GJB 250A[1]所列常用丁腈橡胶材料,常用于液压油、润滑油、燃油等介质[2]。使用时,橡胶制品会因为油类介质相容性问题和老化问题而产生性能退化,甚至失效[3-5]。为保证制品的可靠性和使用安全性,需要对橡胶5880在油中的使用寿命进行评估。

因为自然老化周期长,目前寿命评估更多的是采用人工加速老化的方法,通过强化相应的环境因子,加快材料的老化速率,可在短时间内评估出橡胶类产品的贮存寿命[6-13],而且丁腈橡胶类制品的使用寿命与环境和所受应力密切相关[14-17]。以下通过试验研究橡胶5880在工业润滑油中的主要力学性能指标变化,并与热空气老化结果进行对比,综合评价橡胶5880制品的寿命。

1 试验

为了分析老化过程中橡胶5880材料的性能变化,选取能反映橡胶老化程度和基本性能的压缩永久变形率、拉断伸长率、拉伸强度、拉断永久变形等作为特性指标,分别进行耐润滑油和热空气的老化试验。

1.1 材料和试样

橡胶5880,其性能符合GJB 250A—96中的要求,将其硫化成测试压缩永久变形率和拉伸性能所需的 试样规格。压缩永久变形率试样的规格为φ10 mm× 10 mm;拉伸试样(测试拉伸强度、拉断伸长率、拉断永久变形)为GB/T 528—2009[19]中的Ⅰ型试样。润滑油介质选用工业常用的太古油(又称土耳其红油),工业用量为14%~20%(占乳油类),常用于纺织、金属加工、润滑、橡塑助剂等。

1.2 设备

试验所用设备有:JTC-40台式测厚仪、成都天宇LR-2502热老化试验箱、INSTRON3367万能试验机。

1.3 试验条件

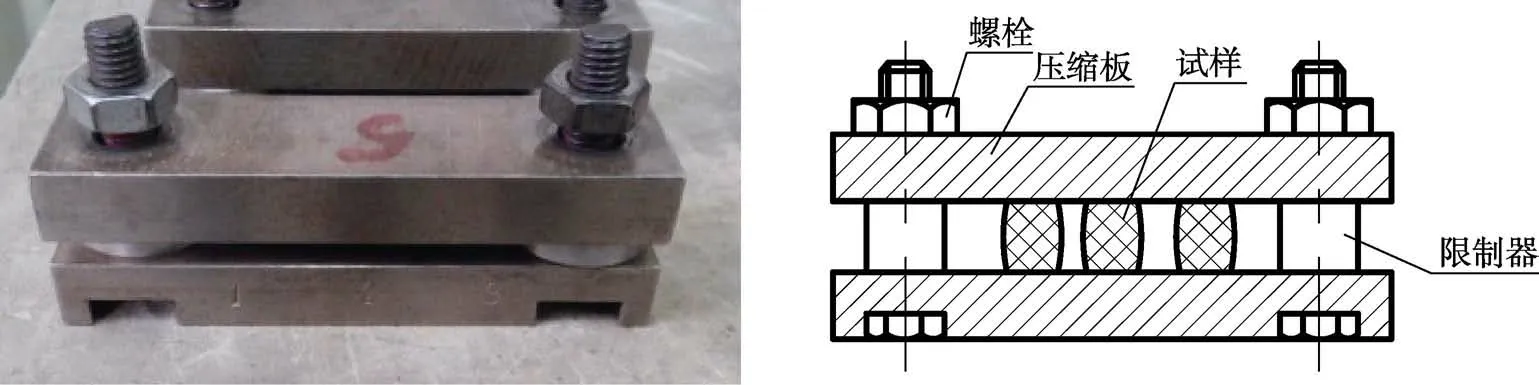

1)耐润滑油恒定压缩老化(测压缩永久变形率):参考GB/T 1683—2018《硫化橡胶恒定形变压缩永久变形率的测定方法》[20]进行,恒定压缩率20%,将压缩试样装配在专用夹具内(如图1所示),置于润滑油中,放入老化温度分别为70、80、90、100 ℃的热老化试验箱,测试1、2、5、9、15、30、45、60、75、90、120 d时的压缩永久变形率,每个试验点3个平行试样。

2)热空气恒定压缩老化(测试压缩永久变形率K):作为耐润滑油恒定压缩老化的比对试验,参考GB/T 1683—2018《硫化橡胶恒定形变压缩永久变形率的测定方法》进行,恒定压缩率20%,选择老化温度90 ℃。直接将试样按图1装配,放入热老化试验箱中,每个试验点3个平行试样。

图1 恒定压缩工装 Fig.1 Tool for constant compression

3)耐润滑油老化拉伸性能变化:将拉伸试样自由状态置于润滑油中,放入老化温度分别为70、80、90、100 ℃的热老化试验箱,测试老化1、2、5、9、15、30、45、60、75、90、120 d时的拉伸强度、拉断伸长率、拉断永久变形,每个试验点5个平行试样。

4)热空气自由状态老化(测试拉伸性能):将拉伸试样放入老化温度分别为70、80、90、100 ℃的热老化试验箱,测试老化1、2、5、9、15、30、45、60、75、90、120 d时的拉伸强度、拉断伸长率、拉断永久变形,每个试验点5个平行试样。

1.4 数据分析方法

依据加速老化试验数据处理与贮存期评估的方法[21-22],选取指数衰减公式(见式(1))对老化时间与橡胶老化性能保持率P进行拟合,得各温度下的P-t拟合方程。

式中:A和α为常数;a、b为转化成线性关系的系数。测量压缩永久变形率K时,P=1-K;测量拉断伸长率时,P=δ/δ0(δ0为初始常温时的拉伸率)。v为与温度有关的性能变化常数,或称为反应速率,v与1/T服从Arrhenius公式:

式中:Z为频率因子;R为气体常数;E为表观活化能。

2 结果及分析

2.1 耐润滑油恒定压缩老化数据分析

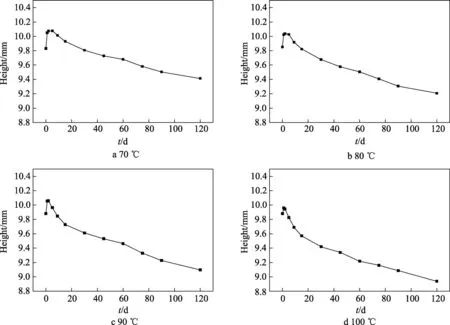

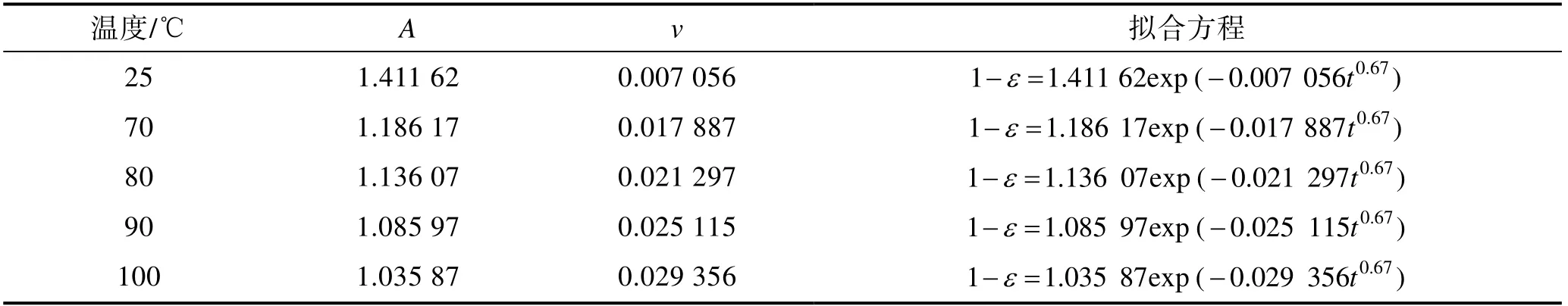

1)压缩后试样恢复高度变化。恒定20%压缩时,高温老化后试样恢复高度随时间的变化如图2所示。从图2中可以看出,每一个温度的老化初期,均出现一个高度峰值。这是因为有润滑油存在时,会同时发生溶胀体积膨胀和产生永久变形两个相反的过程。在老化初期,溶胀占主导地位,润滑油渗入橡胶内部,试样高度增加,压缩永久变形量很小,不足以抵消高度的升高,表现为老化后试样恢复高度大于初始高度。随着时间推移,当达到润滑油在橡胶中的溶解度时,橡胶的吸油能力趋近极限,也就是溶胀平衡,压缩永久变形率逐渐累积,老化后试样恢复高度随时间逐渐下降,并低于初始高度。当温度越高,体积膨胀和压缩永久变形两个累积均加快,高度峰值消退越快。峰值消退后,试样恢复高度变化表现为典型的老化指数退化趋势,具体规律通过压缩永久变形率指标进行分析。

图2 试样恢复高度和老化时间(浸润滑油)的关系 Fig.2 Relationship between recovery height of specimen and aging time (in lubricating oil)

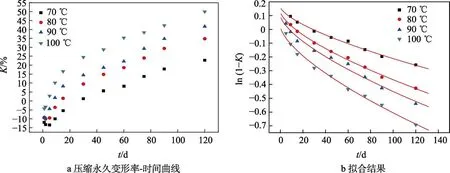

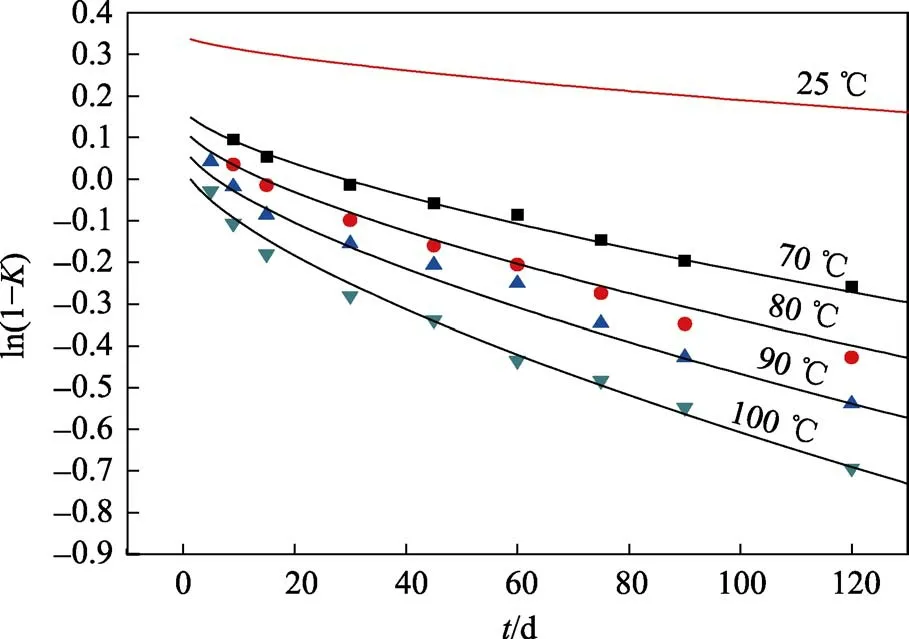

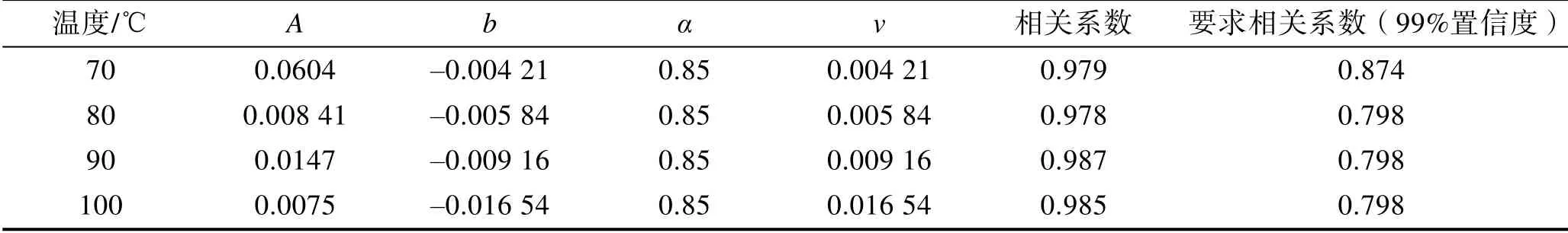

2)耐润滑油压缩永久变形率分析。将压缩后试样高度换算为压缩永久变形率K。图3a为20%恒定压缩时橡胶5880的永久变形率K随温度和时间的变化趋势。同一老化温度下,老化时间越长,压缩永久变形率越大;相同老化时间下,老化温度越高,压缩永久变形率越大。整个压缩永久变形率趋势大致符合时温等效规律。老化初期(前5 d),试样产生的老化特征不明显,因此在用式(1)进行老化规律表征时,应将前期数据删除,选择以老化为主的后期数据。其中70、80 ℃删掉前5 d的3个数据点,90、100 ℃删除前2 d的数据点。按式(1)计算(1‒K)~t之间的对应关系,拟合结果符合式(1)规律,拟合后的数据曲线见图3b,具体参数见表1。

图3 橡胶5880耐润滑油压缩永久变形率随时间的变化及拟合结果 Fig.3 Rubber 5880 resistance of lubricating oil: a) compression set with time; b) the fitting results of compression set data

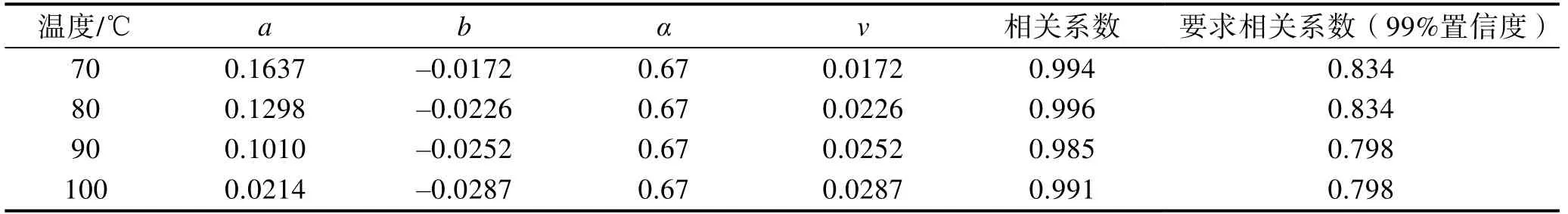

表1 压缩永久变形率参数拟合结果(浸润滑油) Tab.1 Fitting results of compression set (in lubricating oil)

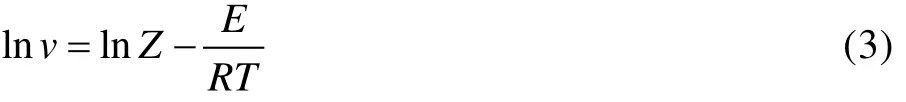

将式(2)两边取对数,系数lnv与1/T符合线性关系,见式(3)。

为推算25 ℃下的系数v25,对70~100 ℃的lnv~1/T按式(3)进行直线拟合,拟合结果见图4a。由图4a可以看出,在95%置信度时,lnv与1/T满足线性关系(相关系数≥0.95)。此时有lnv=2.1365‒ 2112.95/T,由此推算出25 ℃的v25=0.007 056,其他温度的系数v的推算结果见表2。为推算25 ℃下的系数A25,对70~100 ℃的系数A和温度T进行线性拟合,在95%置信度(相关系数≥0.95)时A~T满足线性关系,拟合结果见图4b。此时有A=2.9046‒ 0.005 01T,推算25 ℃的A25=1.411 62,其他温度下系数A的推算结果见表2。

图4 系数lnv-1/T和A-T拟合结果 Fig .4 Fitting results of (a) coefficient lnv-1/T and (b) A-T

利用表2中A和v数值得到各温度下老化曲线参数拟合方程,拟合方程与试验点很接近(见图5),说明推算准确。按照25 ℃下的拟合方程,可以推算出25 ℃时,若以压缩永久变形率损失50%为失效临界点,即ε=0.5,此时t≈5 a(在25 ℃下,承受压缩应力的密封制品,在润滑油介质中的贮存寿命约为5 a)。

图5 拟合曲线与试验点符合情况 Fig.5 Conformity between fitting curves and test points

表2 拟合推算系数A和v结果 Tab.2 Calculated results A and v by fitting

3)恒定压缩热空气与润滑油中老化对比。文中还对橡胶5880在90 ℃热空气下的老化规律进行了研究,在相同压缩率20%下与润滑油介质中的试样高度数据进行对比,结果如图6所示。可以看出,橡胶5880在热空气下老化后,试样恢复高度下降明显比润滑油中更加剧烈,也就是说热空气加剧了橡胶老化。分析主要有两方面原因:橡胶5880在润滑油中的体积溶胀减缓了高度的下降;润滑油屏蔽了氧气,降低了参与橡胶老化反应的氧、水的浓度,减缓了橡胶5880的热老化速率。考虑到润滑油的溶胀作用在试验初期已达到平衡,橡胶在润滑油中依然是以热老化为主,而此种润滑油中的热老化速率要远低于空气中热和氧共同参与的老化。按此推断,相同失效条件下,橡胶5880在空气中的贮存寿命要低于在润滑油中。

图6 恒定压缩时热空气老化与润滑油中老化对比 Fig.6 Comparison of hot air aging and hot oil aging in constant compression

2.2 耐润滑油老化拉伸性能变化

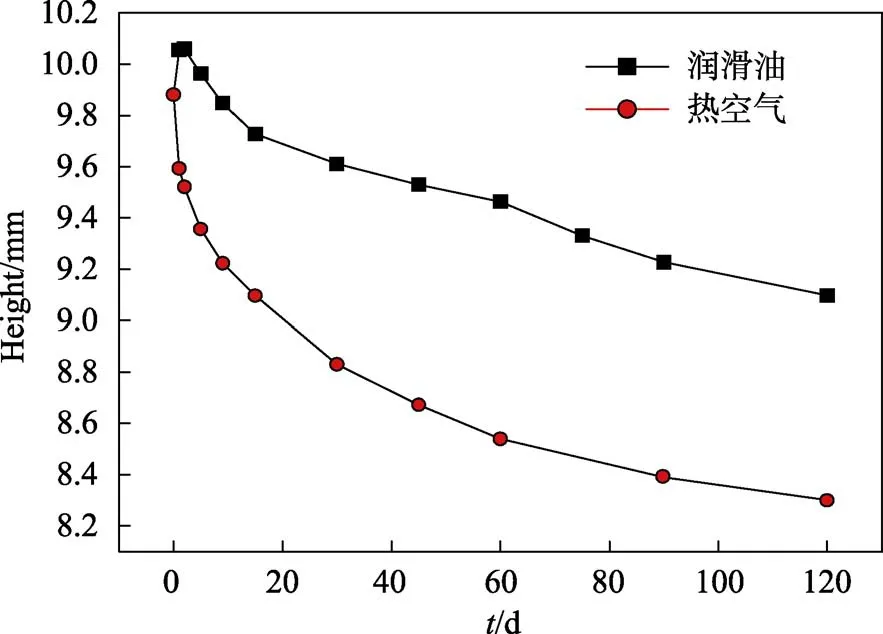

将橡胶5880试样在高温润滑油中长时间浸泡老化,测试其拉伸强度、拉断永久变形、拉断伸长率的变化情况,结果如图7所示。

对于拉伸强度,从图7a可以看出,前期老化强度有升高,也有降低,规律不明显,不符合时温等效原理。总体而言,长时间老化(约60 d)后,强度均低于初始值。拉伸强度的下降主要是由于润滑油渗入到橡胶的大分子链之间,使分子链之间的相互作用力降低,大分子链解缠,脱离了缠结结构,小分子填充料析出,从而使抗机械力的能力下降。同时,也由于温度和润滑油使橡胶老化,发生主链断裂和侧基断裂,从而使拉伸强度下降。

图7 润滑油中老化结果 Fig.7 Aging results in lubricating oil by tensile test: a) strength; b) tension set; c) elongation at break

拉断永久变形为试样断裂后无法恢复的残余变形,其值越大,说明材料的恢复能力变差,可以反应材料的弹性复原能力。从图7b可以看出,整体上拉断永久变形呈现一个“下降-升高”的小幅度波动。这时依然是以老化作用为主。同一老化时间下,不同老化温度对应的拉断永久变形数值相差不大,甚至相同,不符合时温等效原理,也就是说该性能参数对老化不敏感。

相比较拉伸强度和拉断永久变形的无规律变化情况,各个老化温度下,拉断伸长率呈现下降趋势。下降主要有两方面的原因:一方面,由于润滑油分子的进入,使橡胶大分子链之间的氢键键能减小,大分子链结构解缠;另一方面,橡胶材料在润滑油和温度的作用下发生老化,导致主链和侧链断裂,影响了链段的连续性。观察图7c中拉断伸长率变化规律,60 d之前,相同老化时间、不同老化温度下,拉断伸长率相差很小,随温度几乎无变化。60 d后,随温度的升高,拉断伸长率逐渐减小,按正常的老化衰减规律进行减小。整体上不符合时温等效原理,无法通过式(1)和式(2)进行拟合计算。

2.3 热空气老化拉伸性能变化

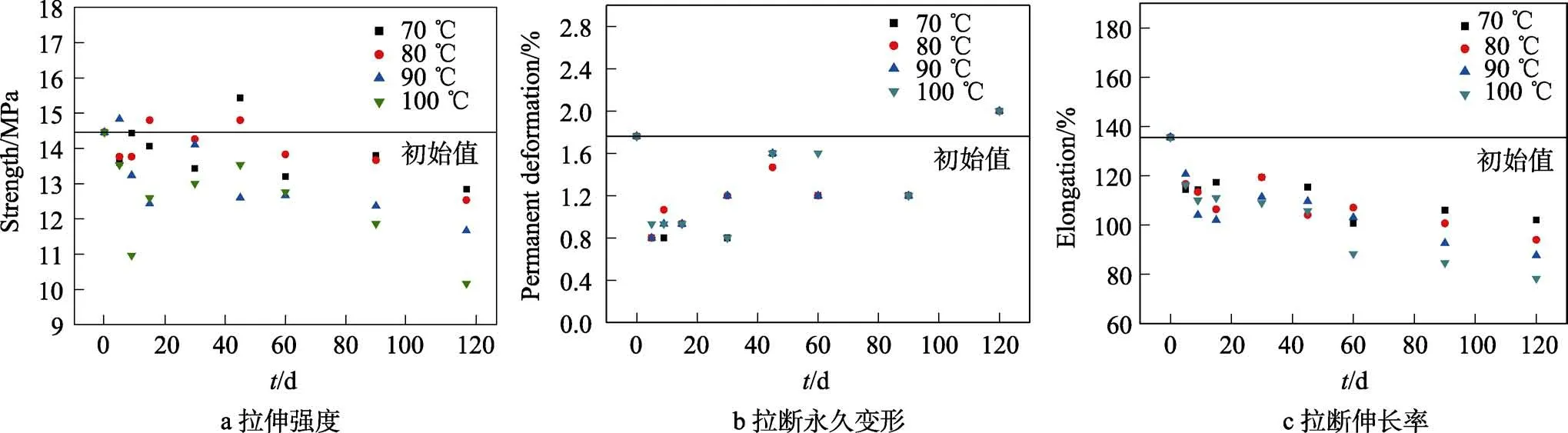

橡胶5880拉伸试样经过长时间热空气老化后,测试其拉伸强度、拉断永久变形、拉断伸长率性能随老化时间的变化趋势,见图8。

观察图8a可知,经过热老化后,整体而言,拉伸强度高于初始值,但始终在无规律波动,没有明显的持续衰减或升高趋势,说明强度无法作为表征老化衰减指标。图8b为拉断永久变形老化数据。经过热空气老化后,整体先变低,然后基本维持不变,没有明显的老化衰减或升高规律性变化,拉断永久变形对老化不敏感。因此拉伸强度和拉断永久变形都无法体现时温等效原理,无法定量表征老化规律。从图8c中可以明显观察到,拉断伸长率整体随老化时间在持续衰减。在老化初期(前3个数据点,10 d内),拉断伸长率有轻微波动,是因为试样早期老化后,硫化网格增多,交联密度增大,从而引起拉断伸长率的波动。随着老化过程的延长,老化对分子链结构的破坏越来越严重,进而造成拉断伸长率持续降低。同一老化时间,拉断伸长率随温度升高而减小;同一温度,拉断伸长率随时间延长而减小。温度和时间双重作用导致老化的产生,宏观上符合时温等效原理。

图8 拉伸性能热空气老化结果 Fig.8 Hot air aging results of tensile strength: a) strength; b) tension set; c) elongation at break

对比热空气和润滑油老化后的3种拉伸性能,如图9所示。相对于热空气老化,润滑油中拉伸强度整体更低,甚至在老化后期出现规律性下降,说明润滑油的存在加剧了分子链解缠和断裂,老化衰减加快。拉断永久变形性能无论是热空气老化还是润滑油老化,整体均下降,而且数值相差不大,老化规律不明显。对比拉断伸长率性能,润滑油老化和热空气老化数值均下降。在润滑油中,拉断伸长率下降更平缓;热空气中,尤其是高温情况下,拉断伸长率衰减更快,意味着润滑油中的寿命比空气中更长。

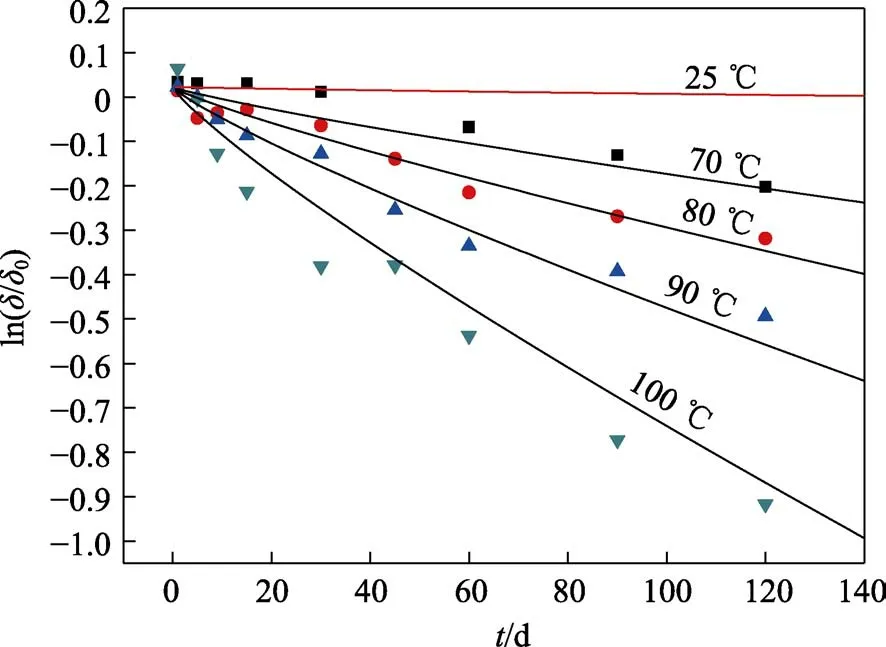

以上分析显示,橡胶5880老化后,拉断伸长率性能宏观符合时温等效原理。将拉断伸长率转化为性能衰减指标P,按照式(1)进行每个温度下lnP~t拟合计算,相关系数见表3。式(1)可以很好地定量表征拉断伸长率老化指标P的变化规律。

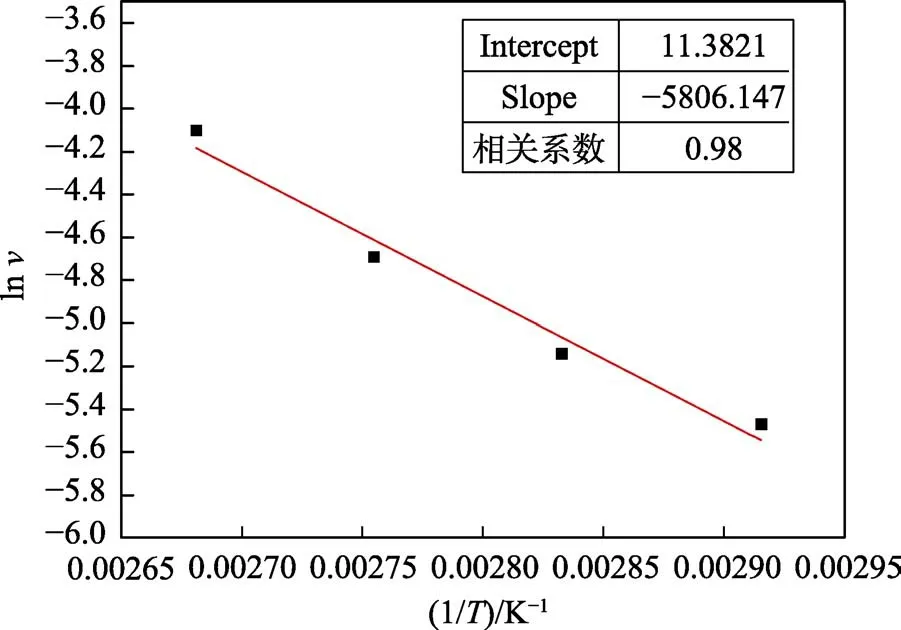

为推算25 ℃下的系数v25,对70~100 ℃的lnv~1/T按式(3)进行直线拟合,拟合结果见图10a。在95%置信度时,lnv~1/T满足线性关系(相关系数≥0.95)。此时有lnv=11.3821‒5806.1477/T,由此推算出25 ℃的v25=0.000 303,其他温度的推算结果见表4。从表3中可以看出,各温度下系数a变化无规律,无法利用一般的温度进行线性推算,只能取平均 值,由此得到各个温度下的系数A=1.023 01。最终推算出各温度下拉断伸长率-时间的方程(见表4)与实际老化试验点对比见图11,符合试验结果,说明拟合推算结果可靠。

表4 拟合推算系数A和v结果 Tab.4 Calculated results A and v by fitting

图10 系数lnv-1/T拟合结果 Fig.10 Fitting results of coefficient lnv-1/T

图11 各温度拟合曲线与试验点对比 Fig.11 Conformity between fitting curves and test points

表3 热空气老化拉断伸长率拟合结果 Tab.3 Fitting results of elongation at break by hot air aging

按照25 ℃下的拟合方程,可以推算出25 ℃时,若以拉伸性能衰减1/2作为失效临界点,即拉伸率δ=68%,P=0.5时,t≈25 a(即在25 ℃下,橡胶5880制品在室内的贮存寿命约为25 a)。该寿命相当于室温库房保管,即未装配状态下零件的最长贮存期限。由于在润滑油中拉断伸长率下降得更平缓,可以推断,润滑油中未装配零件的贮存期应大于25 a。

3 结论

为综合评价橡胶5880在润滑油中的老化性能,进行耐润滑油恒定压缩率热老化和拉伸性能试验,并结合热空气压缩老化和拉伸试验,得到以下结论:

1)恒定压缩时,润滑油中橡胶的溶胀作用和氧隔绝作用减缓橡胶5880的老化,该条件下的制品寿命可以达到5 a。

2)润滑油中,橡胶5880的拉伸强度、拉断永久变形、拉断伸长率随老化温度和时间整体衰减,但是变化不符合时温等效原理,说明拉伸性能参数对老化不敏感。

3)热空气中,橡胶5880的拉伸强度和永久变化老化规律不明显,而拉断伸长率变化可以用公式进行定量表征,由此推算橡胶5880室温贮存即不受力寿命约为25 a,润滑油中不受力状态寿命会更长。