铝溶胶反应釜底部过滤设备优化探讨

石怀琛 许海霞

摘 要:本文简述了铝溶胶生产中的工艺及主要设备,具体分析了釜内筛板在运行过程中存在的问题及原因,并有针对性的优化设计了新型过滤设备-筛桶,解决了原筛板可靠性差、使用寿命短的问题。

关键词:铝溶胶;过滤;筛桶

前言

铝溶胶是一种无机粘结剂,主要应用于石化催化剂等行业。物料的充分循环是铝溶胶生产中的关键一环,而釜底出口的过滤又是物料循环的瓶颈。过滤一旦失效,就需要停工清釜,给生产造成极大不便,因此设计制造可靠的过滤设备就显得尤为重要。

1 生产工艺及设备简介

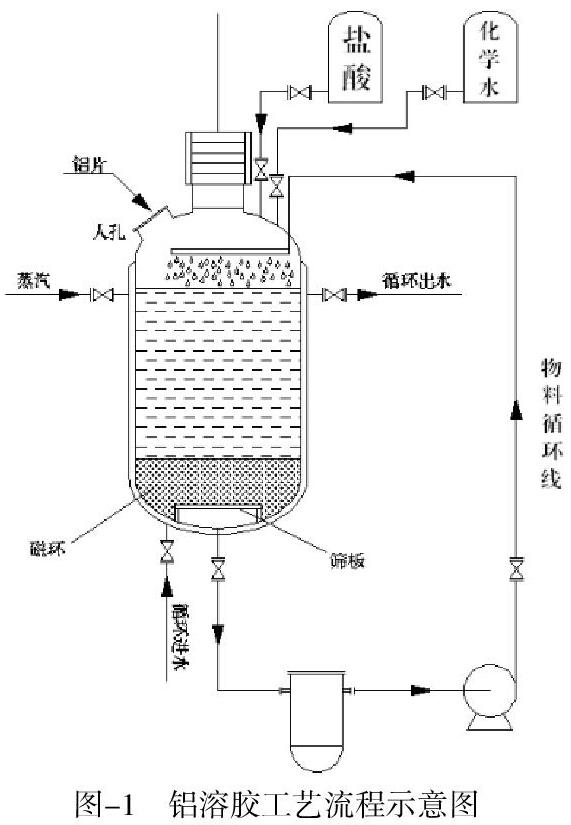

兰州三叶实业有限公司9000吨/年铝溶胶装置采用以反应釜为反应器,铝片、盐酸、化学水为原料,间歇式盐酸法工艺生产。反应前期一次性投加足量铝片与化学水,然后缓慢匀速加入盐酸,通过后期控恒温过程,生产出合格的铝溶胶产品。为保证液相的均布分流,反应釜底部填充高约30cm的磁环(φ10)。由于反应釜中要投加原材料铝片,因此无法使用传统釜内机械搅拌,只能依靠釜外循环的方式保证物料间的均匀传质传热。循环系统包括泵前过滤器、循环泵、循环管线等。具体流程如图-1所示。

2 反应釜底部过滤形式及设备介绍

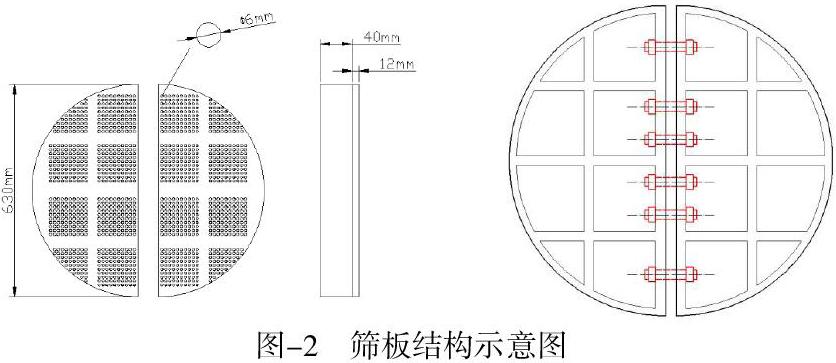

为防止釜内磁环、铝片等进入并堵塞管线,就需要在反应釜出口处加装过滤设备。目前,过滤设备为筛板。筛板材质FRPP,规格如图-2所示。同时,由于人孔的限制(φ500mm),必须将筛板制作成两个可以拆解的半圆,在进入反应釜后,通过同材质螺栓将两个半圆拼接成一个完整的筛板。筛板平铺在反应釜底部出口上方。

3 存在的问题及原因分析

3.1 筛板无可靠固定方式。

由于物料酸性介质的特性(PH 2-4),反应釜内壁内衬搪瓷。搪瓷十分光滑,筛板只能平铺在反应釜底部,依靠原料铝片、磁环的重力作用垂直按压固定,水平方向则无有效固定方式。随着固体物料的消耗以及液相的流动,筛板很容易移位甚至翻转,从而失去过滤作用,导致停工清釜,平均清釜周期为2月一次。

3.2 筛板结构强度低寿命短。

筛板为FRPP材质、半圆拼接结构,拼接处强度较低,在固体物料及磁环的长时间大力度垂直按压下,很容易发生损坏,寿命较短,筛板平均使用寿命6个月。

4 改进的思路

4.1 设计可靠固定方式

新型过滤设备,应实现在釡内垂直及水平两个维度的可靠固定,考虑到釡内壁内衬搪瓷的现状,釡内固定的思路已无发挥空间。经研究,反应釜底部出口法兰处可成为新型过滤设备实现可靠固定的突破口,新型过滤设备可依靠出口法兰面实现垂直及水平方向的可靠固定。

4.2 优化结构提升强度

新型过滤设备,应尽量避免因拼接而产生的承压弱点,同时尽可能减少釡内物料的重力载荷。改进思路是优化过滤设备结构,使过滤设备整体化,以消除承压弱点,同时调整过滤面的位置,降低设备承载。

根据上述2条改进思路,提出了筛桶的概念,即将新型过滤设备设计为细长的圆柱体桶状,筛桶外径略小于反应釜底部出口内径(DN125),以实现筛桶的一端固定于反应釜出口法兰的目的,确保过滤设备水平及竖直方向的可靠固定。同时,筛桶侧壁开孔作为过滤面,将原筛板承受的物料重力载荷转化为侧向压力,大大降低了设备承载。

5 采取的措施

订做DN100 FRPP直管,长度1.2m,直管带单边法兰,另一侧封堵,侧壁均匀开φ6孔洞。制作好筛桶后,由反应釜底部装入,固定在出口法兰处。

6 实际效果

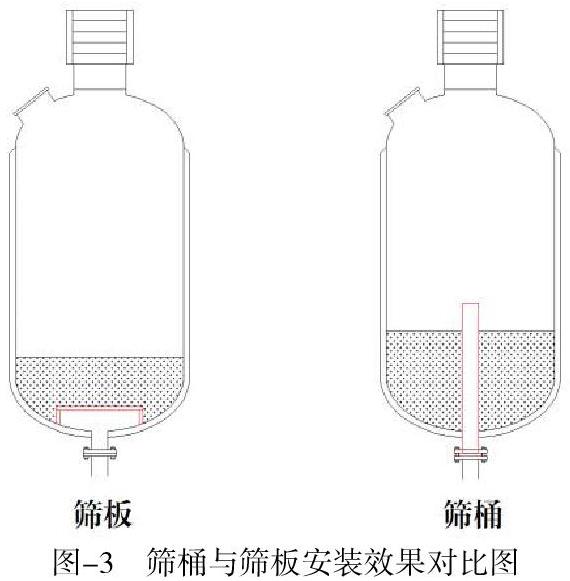

筛桶安装后与原筛板对比如图-3所示。

采用筛桶方案后,实际效果如下:

①、反应釜只需每年一次的例行清釜,清釜周期是使用筛板时的6倍;

②、篩桶使用寿命在2年以上,是筛板平均使用寿命的4倍;

③、将原筛板的面过滤形式优化为筛桶的体过滤,有效过滤面积提升了约30%,釜内物料循环更加充分。

7 结论

①、筛桶固定于反应釜出口法兰,可靠性较筛板大幅提升;

②、筛桶为整体化制作,不存在结构上的承压弱点,同时承受的是物料和磁环的侧向压力,较筛板承受的垂直正压载荷更小,使用寿命更长。

参考文献:

[1]铝溶胶生产工艺中温度的选择[J].于珍路,登明.化学工程与装备.2010,(11)

[2]铝溶胶的制备及影响因素的研究[J].谢安建,沈玉华,黄方志,费菲.安徽化工.2003(04)

[3]铝溶胶生产工艺条件的研究[J].尹忠亮.精细石油化工进展.2003(06)